- •1.1 Характеристика виробництва та його технологічна спрямованість

- •1.2 Призначення, устрій і робота агрегату, що проектується та його роль у роботі підприємства.

- •1.3 Вимоги технологічного процесу до електроприводу агрегату

- •1.4 Заходи для покращення надійності роботи агрегату під час експлуатації

- •1.5 Вибір електричної схеми керування агрегату

- •1.6 Робота схеми керування агрегаром

- •1.7 Вибір електрообладнання та його розміщення на ньому.

- •1.8 Розрахунок потужності та вибір двигуна головного приводу

- •1.9. Розрахунок та вибір тиристорного перетворювача

- •1.10 Розрахунок і побудова муханічної характеристики обраного двиуна

- •1.11 Розрахунок і вибір проводів живлення

- •1.12 Розрахунок і вибір елементів захисту

- •1.13 Заходи з економії електроенергії при експлуатації агрегату

- •1.14 Заходи з охорони праці, техніки безпеки та пожежної безпеки при обслуговуванні та ремонті електроустаткування

- •Висновок

- •Список літератури

ВСТУП

Для сучасного промислового виробництва характерно широке впровадження автоматизованого електроприводу - основи механізації та комплексної автоматизації технологічних процесів. Удосконалення систем автоматизованого електроприводу з використанням новітніх досягнень науки і техніки є одним з неодмінних умов при вирішенні завдань всебічного підвищення ефективності промислового виробництва, прискорення зростання продуктивності праці і поліпшення якості продукції, що випускається .

Електропривод являє собою електромеханічну систему, перетворюючу електричну енергію в механічну. За допомогою цієї системи приводяться в рух робочі органи технологічних (виробничих) машин і здійснюється управління перетвореної енергією.

Сучасні електроприводи металорізальних верстатів є основною ланкою автоматизованих систем управління технологічним процесом. Механічна енергія, необхідна для створення відносного переміщення інструмента і заготовки, в основному надходить від електричного двигуна - силової частини електроприводу. Задаючі та інформаційні системи в технологічному процесі проходять через інформаційну частину системи керування електроприводом.

1.1 Характеристика виробництва та його технологічна спрямованість

ТОВ «ІНКОМ-ВП» - товариство з обмеженою відповідальністю в основі діяльності якого лежить будівництво споруд електропостачання та телекомунікацій.

Монтажна організація ТОВ «ІНКОМ-ВП» займається такими видами робіт:

Будівництво споруд електропостачання та телекомунікацій;

Будівництво інших споруд;

Електромонтажні роботи;

Інші будівельно-монтажні роботи;

Механічний цех виготовляє виготовляє різні інструменти та заготівки для монтажних бригад. Цей цех має обслуговуючий персонал, який займається організаційними заходами та планово-попереджувальними ремонтами, наладкою кожного обладнання у цьому цеху чи ліквідацією аварійних несправностей. Сам цех обладнаний: шліфувальними, токарними, універсально заточувальними, фрезерними верстатами для обробки матеріалів, вентиляторами, зварювальними апаратами, теліжкою та кран-балками; також на території механічного цеху знаходиться інвентарний склад. У механічному цеху виготовляють різні інструменті та заготівки для монтажних бригад. Електроприймачі цеху не пов'язані між собою технологічним процесом , їх робота відбувається незалежно один від одного і зупинка одного або декількох з них не викликає зупинки інших електроприймачів

Цех поділений на дільниці, універсально заточувальний верстат перебуває в шліфувально-заточній дільниці. Шліфувально-заточна дільниця займається шліфуванням та заточкою деталей.

1.2 Призначення, устрій і робота агрегату, що проектується та його роль у роботі підприємства.

Універсальний заточувальний верстат 3Е642Е призначений для заточування основних видів різального інструменту: різців, фрез, зенкерів і т. д. з інструментальної сталі, твердого сплаву, металокераміки абразивними, алмазними і ельборовими колами.

Заточувальний верстат це допоміжний верстат. Різці, фрези та інше підносять до нього в спеціальних контейнера для інструменту що зносився. Після надходження подібного інструменту на верстат він обробляє інструменти з допомогою шліфувального кола і шліфувальної бабки і інших пристосувань. Коли інструмент нарешті готовий працівник, який працює на верстаті, кладе його в спеціальний контейнер. Після заповнення контейнеру його відносять до інвентарного складу.

Заточення багатолезового інструменту на верстаті може здійснюватися двома методами: з подачею на оборот виробу і з подачею на кожному зубі до жорсткого упору.

Заточення з подачею на оборот виробу проводиться зніманням частини припуску послідовно з кожного зуба. Після обороту виробу знову здійснюється подача кола і повторюється цикл.

Таким методом можна заточувати багатолезовий інструмент як вручну , так і в автоматичному циклі.

Заточення з подачею на кожному зубі до жорсткого упору проводиться зніманням припуску з одного зуба інструменту, і положення ріжучої частини шліфувального круга фіксується жорстким упором. Потім коло відводять, проводять поділ і повторюють операцію на кожному зубі.

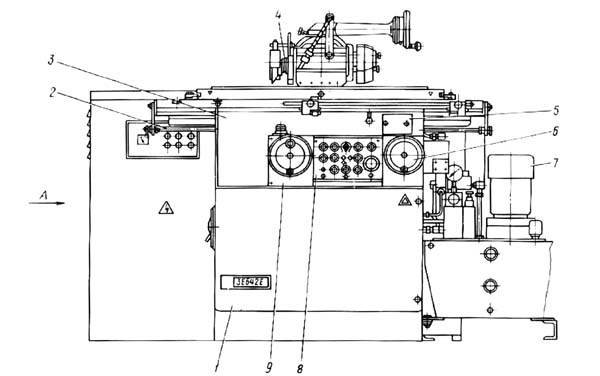

Верстат виконаний з поздовжнім переміщенням столу (від гідроциліндра і вручну) по нерухомому підставі, поперечним (ручним) і вертикальним (механізованим і ручним) переміщеннями бабки шліфувальної. Механізми верстата змонтовані всередині і на верхній площині станини і каретки з колоною. Поруч з верстатом встановлені гідростанція, агрегат охлавженія, привід частотний. Верстат зображений на малюнку Рис.1.2.1, Специфікація складових частин представлена у Таблиці 1.2.1.

Рис.1.2.1 Розташування складових частин заточного верстата 3Е642Е

Таблиця 1.2.1 - Специфікація складових частин заточного верстата 3Е642

№ ПП |

Найменування |

1 |

Станина верстата |

2 |

Гідроциліндр подачі столу |

3 |

Основа робочого столу |

4 |

Головка шліфувальна |

5 |

Механізм реверсу столу |

6 |

Механізм ручного переміщення столу |

7 |

Гідрокоммунікацій |

8 |

Пульт управління основною |

9 |

Панель управління |

10 |

Пульт управління лівий |

11 |

Охолодження |

12 |

Корпус пульта |

13 |

Каретка з колоною |

14 |

Електрообладнання. Розташування на верстаті |

15 |

Механізм підйому столу |

16 |

Бабка шліфувальна |

17 |

Комплект кожухів |

18 |

Комплект оправок |

19 |

Стіл робочий |

20 |

Механізм тонкої подачі |

21 |

Механізм поперечної подачі |

22 |

Електрообладнання. Розташування на панелі |

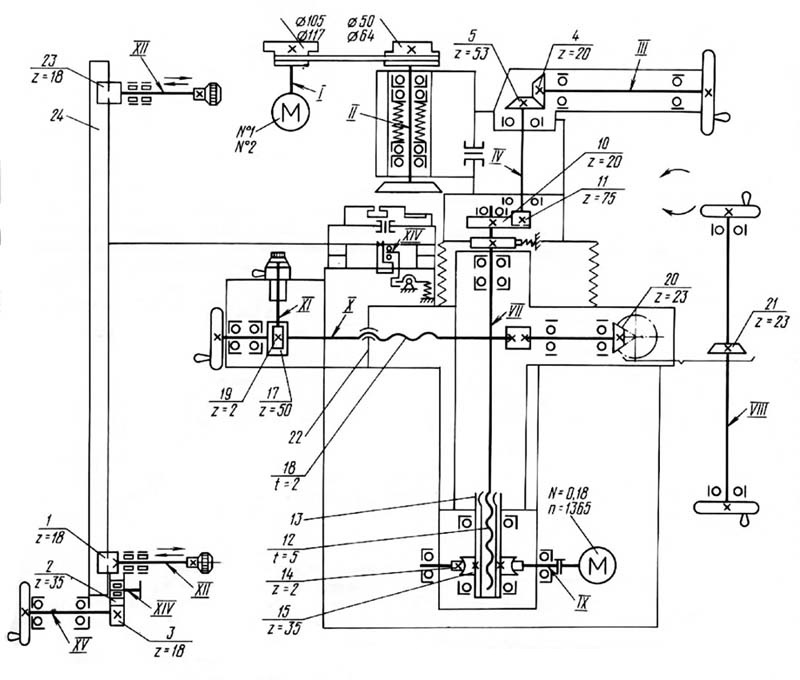

Рис. 1.2.2. Кінематична схема

Таблиця 1.2.2 – Перелік елементів до кінематичної схеми

Назва |

Позиція |

Число зубів зубчастих коліс, заходження черевиків, ходових гвинтів |

Модуль або хід гвинтової лінії для ходових гвинтів, крок ланцюга, мм |

Напрямок та кут нахилу зубів, напрямок витка, діаметр черв'яка, тип черв'яка |

Бабка шліфувальна |

4 |

20 |

1,5 |

|

Бабка шліфувальна |

5 |

53 |

1,5 |

|

Бабка шліфувальна |

10 |

20 |

2,0 |

|

Механізм підйому |

11 |

75 |

2,0 |

|

Механізм підйому |

12 |

1 |

5 |

Ліве |

Редуктор підйому |

13 |

1 |

5 |

Ліве |

Редуктор підйому |

14 |

2 |

2,5 |

30, Праве |

Редуктор підйому |

15 |

35 |

2,5 |

Праве |

Механізм поперечної подачі |

17 |

50 |

1 |

5°42’38’’ |

Механізм поперечної подачі |

18 |

1 |

2 |

Праве |

Механізм тонкої подачі |

19 |

2 |

1 |

20, Праве |

Каретка з колоною |

20 |

23 |

2,5 |

|

Каретка з колоною |

21 |

23 |

2,5 |

|

Каретка з колоною |

22 |

1 |

2 |

Праве |

Основа столу |

23 |

18 |

2 |

|

Основа столу |

1 |

18 |

2 |

|

Основа столу |

2 |

35 |

2 |

|

Механізм переміщення столу |

3 |

18 |

2 |

|

Стіл |

24 |

- |

2 |

|

Таблиця 1.2.3 – Технічні дані і характеристики верстата 3Е642Е

Найменування параметра |

|

Основні параметри |

|

Клас точності по ГОСТ 8-82 |

П |

Найбільші розміри оброблюваних виробів в центрах (довжина х діаметр), мм |

630 х 250 |

Висота центрів над робочим столом, мм |

125 |

Робочий стіл верстата |

|

Розміри робочої поверхні столу з ГОСТ 6569-75 (довжина х ширина), мм |

900 х 140 |

Найбільше поздовжнє переміщення столу, мм |

450 |

Кут повороту столу в горизонтальній площині, град |

0 ... 45 |

Швидкість поздовжнього переміщення стола, м / хв |

0,2 ... 12 |

Бабка шліфувальна |

|

Найбільше вертикальне переміщення бабки, мм |

235 |

Ціна поділки лімба подачі вертикального переміщення столу, мм |

0,005 |

Найбільше поперечне переміщення бабці, мм |

230 |

Ціна поділки лімба подачі поперечного переміщення столу, мм |

0,001 |

Кут повороту бабки в горизонтальній площині, град |

360 |

Шліфувальна головка |

|

Число оборотів заточного круга при ступінчастому регулюванні, об / хв |

2200,3200, 4400,6400 |

Кінець шліфувального шпинделя по ГОСТ 2324-77 виконання 2 |

Морзе 4 |

Найбільший діаметр встановлюваного шліфувального круга по ГОСТ 2424-83 типу ПП |

200 |

Найбільший діаметр встановлюваного шліфувального круга по ГОСТ 2424-83 інших типів |

150 |

Електрообладнання і привід верстата |

|

Кількість електродвигунів на верстаті |

4 |

Електродвигун приводу шпинделя, кВт / об / хв |

2,2 / 3000 |

Електродвигун вертикального переміщення шліфувальної бабки, кВт / об / хв |

0,18 / 1500 |

Електродвигун вертикального переміщення шліфувальної головки, кВт / об / хв |

0,18 / 1500 |

Електродвигун приводу вироби, кВт / об / хв |

0,25 / 1500 |

Електродвигун гідроприводу, кВт / об / хв |

1,1 / 1000 |

Продуктивність насоса гідроприводу, л / хв |

10 |

Електродвигун насоса охолодження, кВт / об / хв |

0,12 / 2800 |

Продуктивність насоса охолодження, л / хв |

22 |

Загальна встановлена потужність всіх електродвигунів, кВт |

3,73 |

Рід струму живильної мережі |

50Гц, 380/220 В |

Габарити і маса верстата |

|

Габарит верстата, мм |

1745 1940 1550 |

Маса верстата, кг |

1160 |