- •Глава 1. Сжигание отходов………………………………………………………..5

- •Глава 2. Выбросы мусоросжигательных заводов…………………………….35

- •Глава 3. Очистка дымовых газов мусоросжигательных заводов……………39

- •Введение

- •Глава 1. Сжигание отходов

- •1.1 Промышленные установки для сжигания отходов

- •Экологические показатели работы мусоросжигательного завода фирмы «Крефельд»

- •Как же обстоит дело в Москве?

- •1.2 Технологии сжигания отходов

- •1. 3. Энерготехнологическое использование теплоты отходящих газов

- •Отходящих газов:

- •Глава 2. Выбросы мусоросжигательных заводов

- •2.1 Металлы

- •Содержание химических элементов в продуктах сжигания твердых бытовых отходов разных городов

- •2.2 Диоксины

- •Глава 3. Очистка дымовых газов мусоросжигательных заводов

- •3.1. Циклоны

- •3.2. Рукавный фильтр

- •3.3 Мокрый способ очистки. Скруббер

- •Заключение

- •Используемая литература

Как же обстоит дело в Москве?

У нас в настоящее время имеются только три мусоросжигательных завода. Они перерабатывают 3,5% общего количества образующихся твердых бытовых отходов. Промышленные отходы этими заводами не перерабатываются вовсе.

Между тем в Российской Федерации ежегодно образуется более 20 млн. т. неутилизируемых твердых промышленных отходов, которые либо складируются на территориях предприятий, либо бесконтрольно сбрасываются в канализационные сети, овраги, на полигоны бытовых отходов.

1.2 Технологии сжигания отходов

1) Слоевое сжигание ТБО в топке с наклонно переталкивающей решеткой. На рис. 3 представлена принципиальная схема завода, на котором реализовано слоевое сжигание ТБО в топке с наклонно переталкивающей решеткой. Как видно из рисунка, исходные ТБО доставляют мусоровозами в приемное отделение и загружают в углубленный бункер прямоугольного сечения, обслуживаемый грейферным краном (обычно устанавливают два крана). Назначение грейферного крана — подача отходов из бункера на сжигание, удаление так называемых негабаритов (холодильники, матрацы и т.п.) и усреднение отходов (последнее крайне неэффективно, так как исходные ТБО по своему составу и свойствам мало пригодны для усреднения).

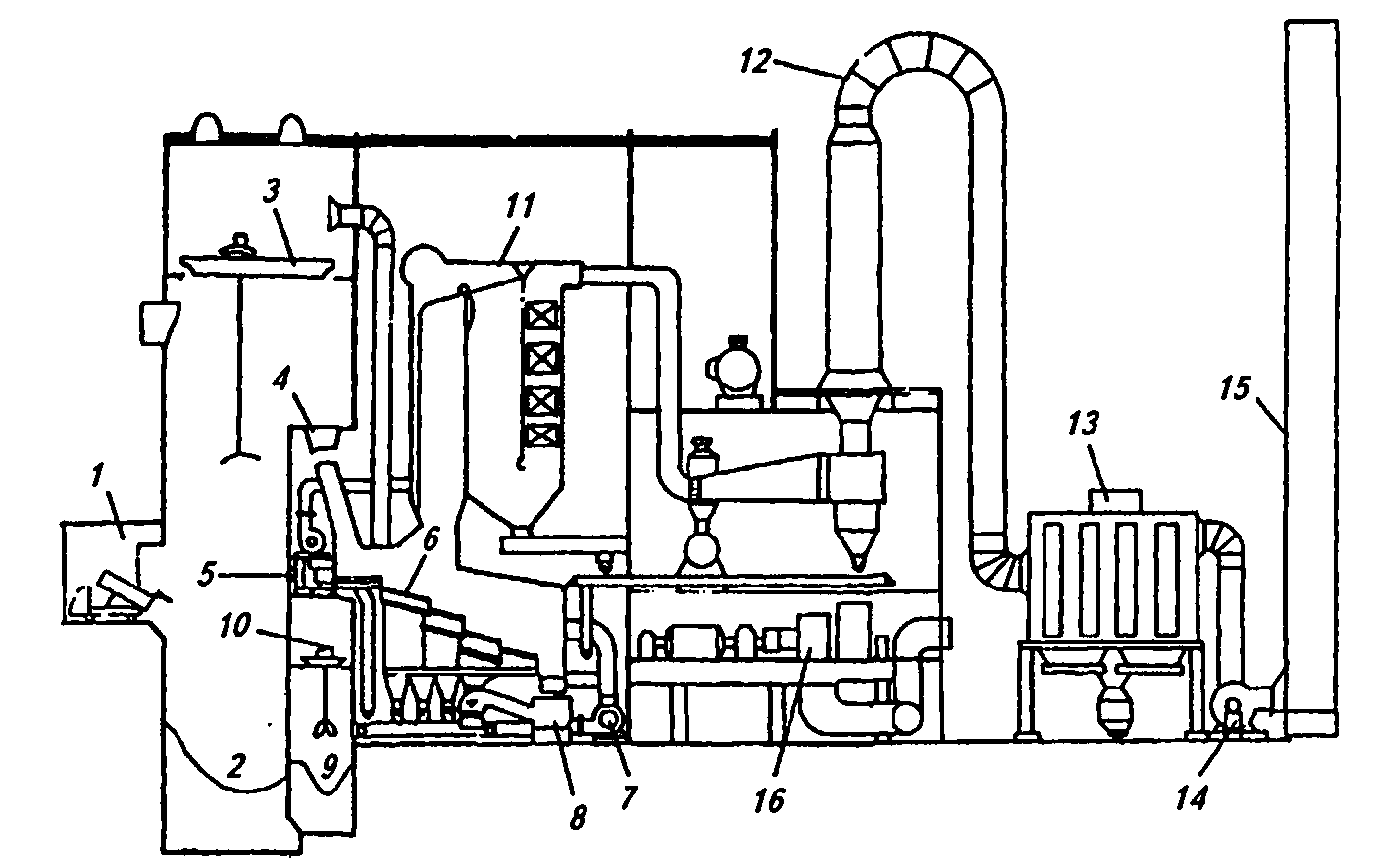

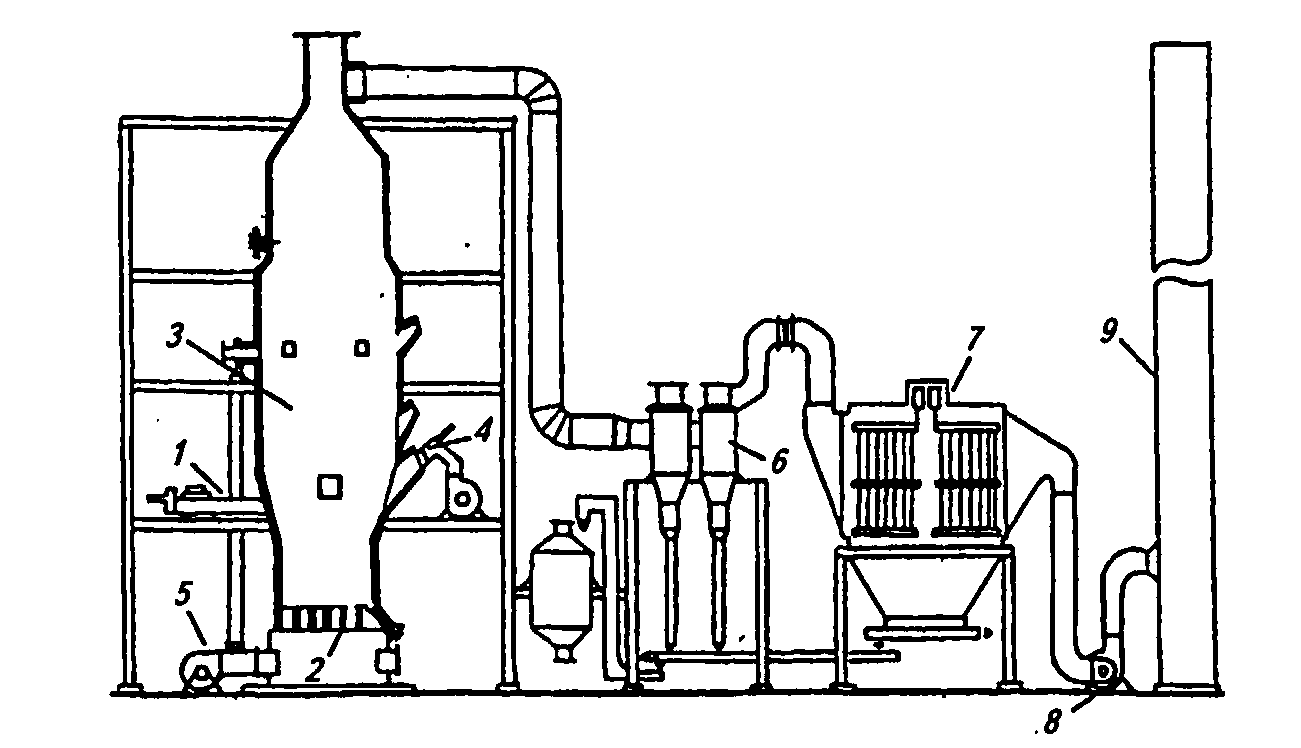

Рис.3. Общий вид завода, на котором реализовано слоевое сжигание ТБО в топке с валковой решеткой:

1 - приёмное отделение; 2 - бункер исодных ТБО; 3 - грейферный кран; 4 - загрузочная воронка;5 - толкатель; 6 - наклонно-переталкивающая решётка; 7- дутьевой вентилятор;8 – система шлакоудаления;9 – бункер шлака; 10 – грейферный кран; 11 – котёл-утилизатор отходящего тепла; 12 ,13 – система газоочистки; 14 – дымосос; 15 – дымовая труба; 16 - турбогенератор

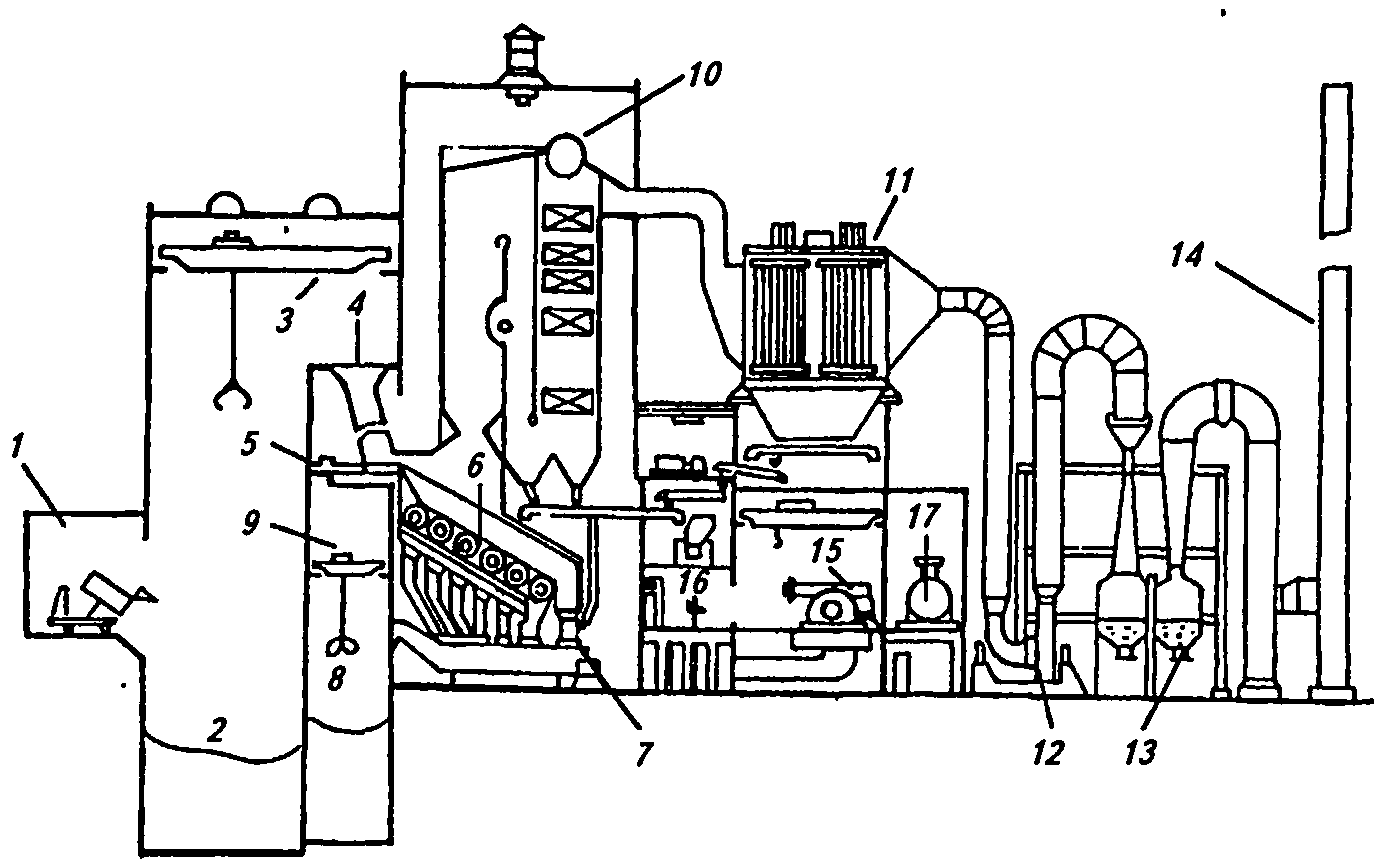

2) На рис. 4 представлен общий вид завода, на котором реализовано слоевое сжигание ТБО в топке с валковой решеткой.

Основными недостатками работы таких заводов являются низкая эффективность и отрицательное экологическое влияние (процесс сжигания плохо стабилизируется, оптимальная температура зачастую не достигается, велик выход недожога, низкое качество и шлака, значительные потери черных металлов, эксплуатационные осложнения при попадании в печь бордюрного камня и больших количеств металла, сложность организации эффективной газоочистки при нестабильном горении отходов и др.). Эти недостатки особенно проявляются при отсутствии раздельного сбора и рациональной технологии вывоза ТБО, что имеет место в нашей стране. Как видно из рис. 4, в традиционной топке с валковой решеткой реализован центральный отвод дымовых газов из топочного пространства. При этом, по данным практики, температура над последним валком составляет всего 500-600°С, что предопределяет повышенное содержание в шлаке недожога.

Рис.4. Общий вид завода, на котором реализовано слоевое сжигание ТБО в топке с валковой решеткой:

1- приёмное отделение; 2- бункер исходных ТБО; 3- грейферный кран;4- загрузочная воронка; 5- толкатель; 6-валкова решётка; 7- система шлакоудаления; 8 –бункер шлака;9- грейферный кран; 10-котёл-утилизатор отходящего тепла; 11-электрофильтр; 12-вытяжной вентилятор; 13- система газоочистки; 14- дымовая труба; 15- турбогенератор; 16-пульт управления; 17- резервный котёл

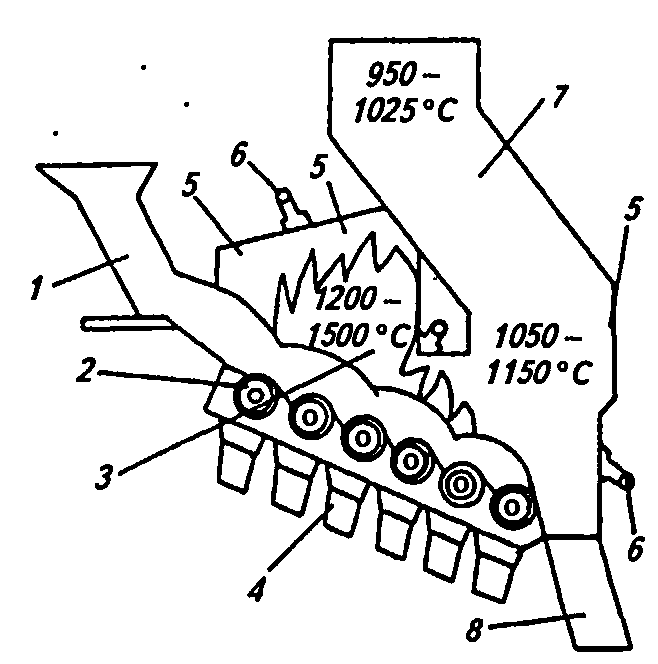

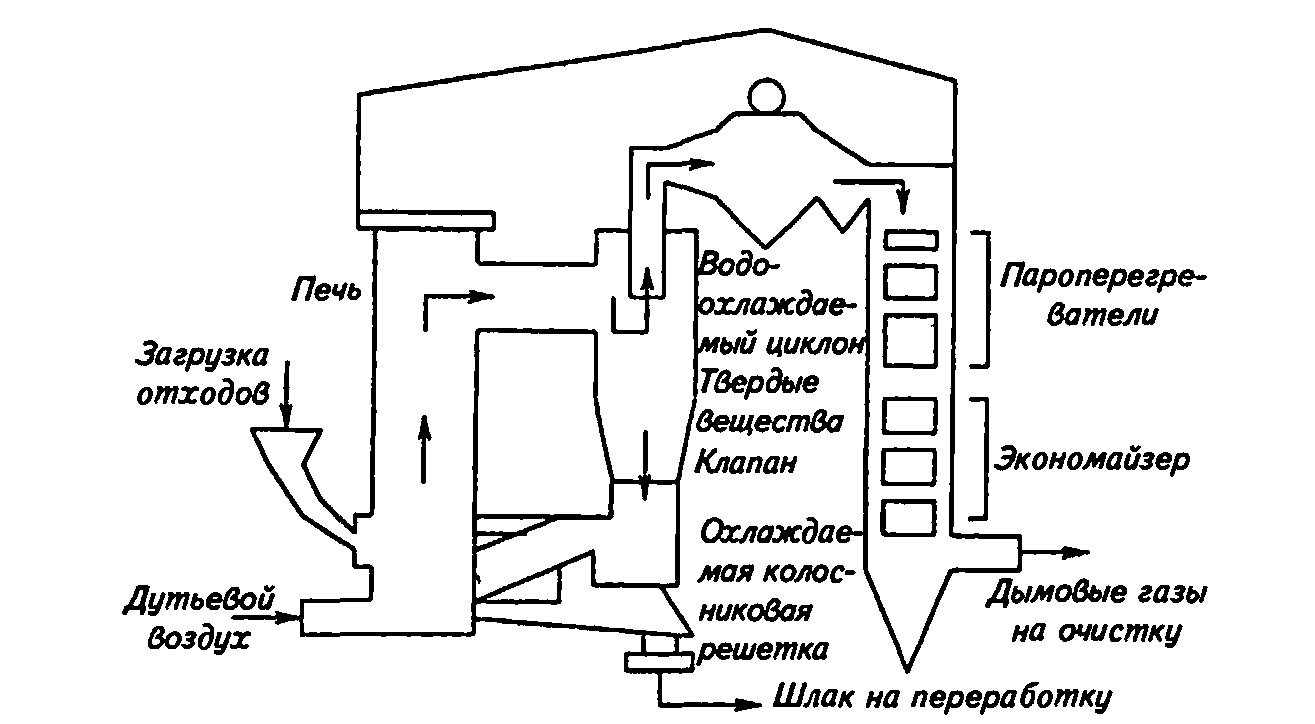

3) В настоящее время создана топка с валковой решеткой второго поколения (рис.5).

Новая геометрия топочного пространства и дутьевой режим обеспечивают стабилизацию горения, увеличение времени пребывания газов в печи, турбулизацию газового потока и его интенсивное перемешивание с воздухом. Все это позволяет реализовать сжигание ТБО в оптимальных условиях. В новой конструкции печи под сводом топочного пространства образуются вихревые потоки, увеличивающие продолжительность пребывания газов в топке при высокой температуре и степень выгорания вредных газовых компонентов и твердых частиц. Первичное дутье (возможен подогрев первичного воздуха до - 220 оС) подают, как обычно, снизу. Вторичное дутье подают сверху под свод топочного пространства в основную зону горения, что приводит к снижению образования оксидов азота на 50 %; подача дутья для дожигания газов на выходе из топки не требуется. Геометрия печи обеспечивает также высокую температуру шлака до его выпуска (температура над последним валком решетки составляет 1000 °С). Суммарный расход дутьевого воздуха заметно снижен. Оптимальное управление процессом, связанное с автоматическим регулированием воздухораспределения, скорости вращения валков и количества подаваемого материала, позволяет достаточно эффективно сжигать отходы переменного состава.

Рис. 5. Топка с валковой решеткой второго поколения:

1-загрука отходов; 2-валковая решётка; 3-топочная камера; 4-подача первичного дутья;5- подача вторичного дутья; 6-горелка; 7-зона дожигания; 8-система шлакоудаления.

4) Сжигание в барабанных вращающихся печах.

Барабанные вращающиеся печи для сжигания исходных (неподготовленных) ТБО применяют очень редко, чаще эти печи используют для сжигания специфичных (например, больничных) отходов, а также жидких и пастообразных промышленных отходов, обладающих абразивным действием.

На рис.6 представлен общий вид завода, на котором реализовано слоевое сжигание отходов в барабанной вращающейся печи.

Рис.6. Общий вид завода, на котором реализуется слоевое сжигание отходов в барабанной вращающейся печи:

1-загрузочная воронка; 2- толкатель;3-вращающаяся барабанная печь; 4- дожигательная камера; 5- система шлако- и золоудаления; 6-конвейер летучей золы; 7- котёл-утилизатор отходящего тепла; 8- электрофильтр; 9-дымосос; 10- система мокрой газоочистки; 11- дымовая труба

Барабанные печи устанавливают с небольшим наклоном в направлении движения отходов. Скорость вращения печи — от 0,05 до 2 об./мин. Со стороны загрузки подают отходы, воздух и топливо, шлак и золу выгружают с противоположного конца печи. В первой части печи отходы подсушиваются (400 оС), далее происходят их газификация и сжигание (обычно при 900—1000 °С).

При сжигании отходов в барабанных печах в принципе можно достичь и более высоких температур горения, но высокотемпературное сжигание ТБО приводит к быстрому износу достаточно тонкой футеровки в печах этого типа (раз в полгода требуется замена внутренней футеровки печи — операция трудоемкая, сложная и дорогая, ее стоимость составляет около 10 % стоимости самой печи). Для повышения долговечности печи иногда вместо футеровки применяют водяное охлаждение стенки барабана или устраивают охлаждение футеровки печи.

Производительность барабанных печей составляет до 10 т/час (чаще 1—5 т/час).

В практике мусоросжигания барабанные печи ранее часто использовали с целью дожигания продуктов сжигания ТБО на колосниковых решетках. Такие барабаны используют более чем на 70 заводах по сжиганию ТБО. На этих заводах вращающиеся со скоростью 12 об/мин. барабанные печи установлены за каскадами наклонно переталкивающих колосниковых решеток. Помимо дожигания несгоревшей части ТБО, в барабанных печах происходит дробление образующегося при сжигании ТБО шлака, который с помощью системы шлакоудаления подают на пластинчатый конвейер и далее направляют в шлаковое отделение.

5) Сжигание в печах кипящего слоя.

Сжигание в кипящем слое осуществляют за счет создания двухфазной псевдогомогенной системы «твердое - газ» путем превращения слоя отходов в «псевдожидкость» под действием динамического напора восходящего потока газа, достаточного для поддержания твердых частиц во взвешенном состоянии. Слой напоминает кипящую жидкость, и его поведение подчиняется законам гидростатики. Технология сжигания ТБО в кипящем слое впервые реализована в начале 80-х годов в Японии. К середине 90-х годов этот метод получил достаточно широкое распространение (например, в Японии на его долю приходится около 25 % ТБО, подвергаемых термической переработке).

Считают, что сжигание в кипящем слое по эколого-экономическим параметрам в ряде случаев превосходит традиционное слоевое сжигание. Развитие этого метода в Японии прогнозируют и в будущем, в том числе за счет модернизации устаревших заводов. Печи для сжигания ТБО в кипящем слое обеспечивают наилучший режим теплопередачи и перемешивания обрабатываемого материала и по этим характеристикам превосходят котлоагрегаты с переталкивающими решетками. Кроме того, аппараты кипящего слоя не имеют движущихся частей или механизмов. Однако необходимость обеспечения режима псевдоожижения обрабатываемого материала накладывает ограничение на его гранулометрический и морфологический состав, а также на теплотворную способность, в связи с чем в ряде случаев процесс сжигания в кипящем слое (особенно в циркулирующем кипящем слое) оказывается более дорогим, чем слоевое сжигание.

Производительность печей для сжигания ТБО в кипящем слое составляет от 3 до 25 т/час. Преобладающие температуры сжигания — 850 - 920 °С. В связи с более низкой (на 50— 100 °С) температурой сжигания ТБО в кипящем слое по сравнению со слоевым сжиганием заметно снижается возможность образования оксидов азота за счет окисления азота воздуха, в результате чего снижаются выбросы NОx с отходящими газами. Кроме того, при сжигании в кипящем слое значительно легче связать кислые соединения серы и хлора путем добавки в топочное пространство порошков соединений кальция.

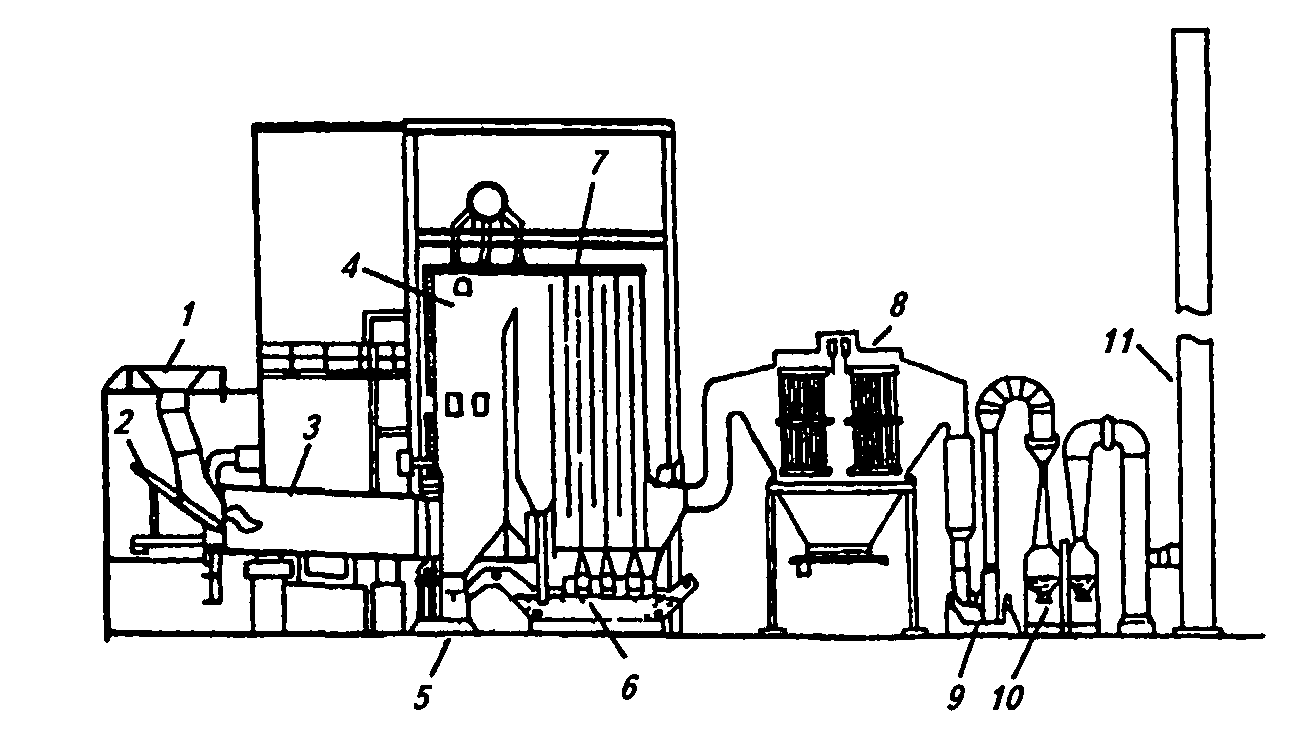

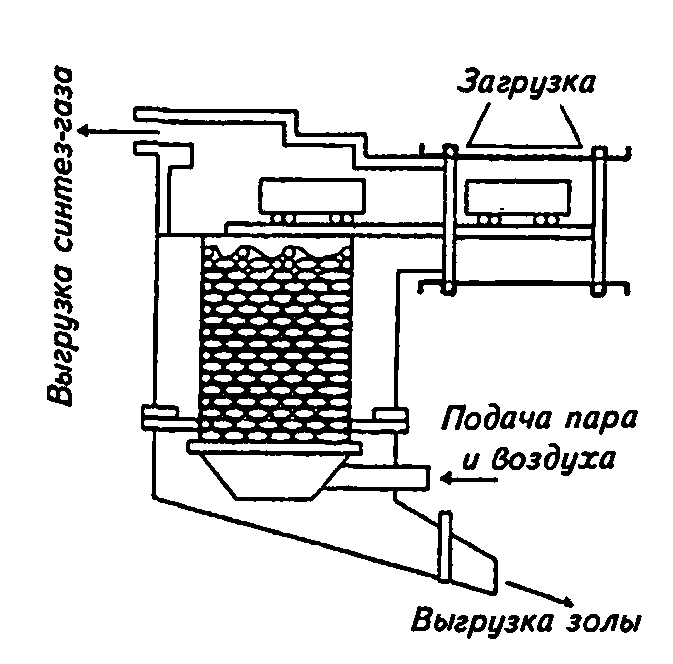

В зависимости от характера псевдоожижения различают три модификации кипящего слоя: стационарный, вихревой и циркулирующий кипящий слой. Роль теплоносителя в системах кипящего слоя обычно выполняет тонкозернистый песок, частицы которого создают большую по сравнению с традиционным колосниковым сжиганием поверхность нагрева. После разогревания песка с помощью запальной горелки до 750— 800 °С начинают подачу в кипящий слой отходов, где последние смешиваются с песком и в процессе движения истираются. В результате хорошей теплопроводности песка отходы начинают быстро гореть равномерно во всем объеме кипящего слоя. Выделяющееся при этом тепло обеспечивает поддержание песка в горячем состоянии, что позволяет работать в автогенном режиме без подвода дополнительного топлива для обеспечения режима горения. Для сжигания ТБО в стационарном кипящем слое печи оснащают цилиндрической или прямоугольной топкой, ограниченной снизу газораспределительной решеткой, конструкция которой обычно предусматривает возможность удаления шлака. Кипение слоя дробленых ТБО в камере сжигания обеспечивает поток подогретого первичного воздуха. Вторичное дутье подают поверх кипящего слоя (для обеспечения дожигания). Шлак вместе с частью песка выгружают снизу и подвергают грохочению с целью регенерации песка. На рис.7 приведена схема завода, на котором реализовано сжигание ТБО в стационарном кипящем слое.

Рис. 7. Схема завода, на котором реализовано сжигание ТБО в стационарном кипящем слое:

1- питатель отходов; 2- решётка с отверстиями; 3- камера сжигания; 4-горелка; 5-дутьевой вентилятор; 6-циклон; 7- электрофильтр; 8- дымосос; 9- дымовая труба

Различают одно -и двухвихревой кипящий слой. Роль направляющего устройства, определяющего характер кипящего слоя, выполняют пластины, фиксированные с наклоном по отношению к желобу системы шлакоудаления. Под действием потоков воздуха происходит принудительное эллиптическое движение кипящего слоя. Первичный воздух подают в топку через несколько воздуховодов, причем скорость потока воздуха возрастает по направлению к желобу шлакоудаления. Эффективность процесса сжигания отходов в кипящем слое в значительной степени обеспечивают следующие особенности конструктивного выполнения камеры сжигания:

— фурменное днище камеры состоит из нескольких секций, через которые вводится различное количество дутьевого воздуха, чтобы обеспечить ожижение и вихревое движение слоя загрузки. Скошенная форма фурменного днища облегчает выгрузку;

— дефлекторы в верхней части топочной камеры обеспечивают направление вихревого движения, определяют степень расширения кипящего слоя и предотвращают вынос песка из слоя, благодаря чему удается удерживать точные геометрические размеры слоя;

— два вращающихся в противоположных направлениях потока эллиптической формы, соприкасающиеся в середине, обеспечивают оптимальное распределение и ворошение отходов, благодаря чему достигается более чем 99 %-ное сгорание отходов и предотвращение подпора при загрузке новых отходов. Чтобы достичь полного сгорания летучих компонентов, в зону высокой турбулизации подают вторичный воздух, который интенсивно перемешивается с горючими газами и способствует их полному дожиганию в выше расположенном реакционном пространстве, в котором поддерживается температура 850 °С (время пребывания газов в этой зоне составляет 5 секунд). Для регулирования температуры периодически осуществляется рециркуляция дымового газа.

6) На рис. 8 ниже схематично представлена печь с циркулирующим кипящим слоем.

Печь запроектирована для завода производительностью 500 тыс. т/год, где установлены две печи производительностью 25 т/час каждая. Крупность загружаемого в печь материала — 100 мм, минимальная теплотворная способность — около 10000 кДж/кг (~ 2450 ккал/кг).

Рис. 8. Печь с циркулирующим кипящим слоем

Эффективное сжигание в печи обеспечивают хорошим контактом топлива из отходов с горячим песком (печь заполняют песком на 1/3 объема). Материал постоянно циркулирует в системе печь—циклон, и по всей высоте печи поддерживается равномерная температура 830—920 °С (относительно низкая температура способствует снижению выбросов оксидов азота на 25—40 % по сравнению с использованием котлоагрегатов со стандартными решетками, снижению коррозионного действия хлора). Отсортированную и дробленую фракцию ТБО (топливо из отходов) загружают в переднюю часть печи. Охлаждаемые водой (защитная рубашка из труб) стенки печи выполнены из высоконикелистой стали. Дутьевой воздух нагревают до 300—350 °С и подают в печь в нескольких точках (на схеме показана одна). Отходящие газы из печи направляют в циклон, где осаждают шлак. Температура в циклоне составляет 750—800 °С, т.е. циклон частично выполняет функцию печи. Для рекуперации тепла в циклоне имеются трубы. Время пребывания отходящих газов в печи составляет около 4 сек. Печь характеризуется пониженным выходом шлака и летучей золы и является экологически наиболее чистым агрегатом из термического оборудования данного профиля. Энергетическое использование отходов при ее эксплуатации характеризуется высокой эффективностью (615 кВт-ч/т).

7) Сжигание-газификация в плотном слое кускового материала без его при-нудительных перемешивания и перемещения.

Разработан процесс газификации, характеризующийся высокой степенью использования энергетического потенциала сырья, подвергаемого термообработке (процесс назван сверхадиабатическим горением). Его осуществляют в реакторе (рис. 9 типа вертикальной шахтной печи с внутренним диаметром 1,6 м (внешний диаметр 2,5 м) и высотой 7,3 м, куда сверху загружают в соотношении 1 : 0,4 отходы (преимущественная крупность — 200 мм) и инертный материал типа шамота (крупность от - 120 до +70 мм), а снизу подают газифицирующий агент — паровоздушную смесь с температурой 60—80 °С). Шамот выполняет функцию теплоносителя и создает оптимальные условия для реакции газификации.

Процесс проводят при относительно малых линейных скоростях потока и осуществляют в виде двух стадий: газификации отходов (максимальная температура в реакторе составляет 1200 °С — в зоне несколько ниже середины реактора) и сжигания полученного синтез-газа (смесь водорода, оксида и диоксида углерода, азота и водяного пара, в которой присутствуют углеводороды и аэрозоли пиролизных смол) в паровом котле с топкой при избытке вторичного воздуха. Продукты газификации (газ и шлак) выводят из реактора при температуре менее 150 °С, что характеризует весьма высокий тепловой КПД реактора. Теплотворная способность синтез-газа при-газификации обогащенной фракции ТБО составляет около 5000 кДж/м3. Перегретый пар из котла является питанием паровой машины с электрогенератором.

Рис. 9. Вертикальная шахтная печь

Поскольку процесс паро-воздушной газификации проводят в плотном слое кускового материала при относительно малых линейных скоростях потока, в синтез-газе, который выводят из реактора сверху, практически отсутствует золоунос. Перемещение твердого материала в реакторе происходит под действием силы тяжести. Перемещаясь сверху вниз, материал последовательно проходит зоны подогрева, сушки, пиролиза и газификации. Получаемый в результате процесса шлак практически не содержит недожога. После выгрузки из реактора его подвергают грохочению для отделения от инертного материала, используемого в качестве оборотного. По массе исходных ТБО производительность одного реактора составляет 1,8 т/час, в случае газификации обогащенной фракции ТБО она возрастает до 2,7 т/час. В процессе газификации обогащенной фракции ТБО удельный расход дутьевого воздуха составляет около 5000 м3/т (в том числе первичное дутье — 1000 м3/т, вторичное дутье — около 4000 м3/т), водяного пара — около 300 м3/т, электроэнергии — около 40 кВт-ч/т. Объем отходящих газов — около 5000 м3/т. По расчетам, производство электроэнергии составляет 330 кВтч/т газифицируемых отходов. Крупность материала не более 200 мм (допускается крупность 250 мм для отдельных кусков бумаги и полимерной пленки) и его теплотворная способность не менее 1500 ккал/кг представляют основные требования к отходам, направляемым на газификацию. Эти требования обеспечивают на стадии обогащения ТБО введением в технологическую схему соответствующих операций, позволяющих также предотвратить попадание в процесс металлов, экологически опасных и некоторых других компонентов. Рассматриваемый процесс газификации по сравнению со слоевым сжиганием ТБО имеет следующие экологические преимущества: поскольку процесс проводят в плотном слое кускового материала при относительно малых линейных скоростях потока, в синтез-газе, выводимом из реактора сверху, практически отсутствует, как отмечено выше, золоунос (газы по пути своего движения проходят своеобразный фильтр). Учитывая, что на частицах летучей золы осаждается большая часть вредных примесей, в том числе тяжелых металлов (металлы в виде изделий в термический процесс после сортировки не попадают, но в небольших количествах могут входить в состав макулатуры, синтетических и других материалов), предотвращение золоуноса с газами представляется важным преимуществом процесса газификации (по сравнению с охарактеризованными выше традиционными термическими технологиями).Температура в зоне газификации составляет 1200 °С, что обеспечивает полное разложение опасных органических соединений (в том числе диоксинов и фуранов) до безвредных и нейтральных. Необходимо отметить, что существует два основных пути образования дибензодиоксинов и дибензофуранов: первичное образование в термическом процессе при температурах 300—600 °С и вторичное образование на стадии охлаждения дымовых газов при температурах от 250 до 450 оС (реакции их образования происходят на поверхности частиц летучей золы в присутствии соединений хлора при катализе соединениями железа и меди). Чтобы свести к минимуму вторичное образование диоксинов, в процессе газификации и в некоторых вариантах охарактеризованных выше технологий реализуют закалку отходящих газов (их быстрое охлаждение до 150 °С). Учитывая малый золоунос, а также восстановительную атмосферу в реакторе (выше зоны газификации), можно констатировать, что вероятность повторного образования диоксинов на поверхности частиц летучей золы после закалки очень мала. Одновременно восстановительная атмосфера предотвращает образование оксидов азота.

Методы переработки ТБО при температурах выше температуры плавления шлака .

Основными недостатками традиционных методов термической переработки ТБО являются большой объем отходящих газов (5000—6000 м3 на 1 т отходов) и образование значительных количеств шлаков (около 25 % по массе или не менее 10 % пообъему), которые отличаются повышенным содержанием тяжелых металлов и по этой причине находят лишь ограниченное применение (в основном, в качестве пересыпного материала на свалках). Для использования в стройиндустрии эти шлаки должны быть обезврежены. Основным способом обезвреживания шлаков является их плавление (в электропечах, печах с газовыми или мазутными горелками и пр.) с последующим ос- текловыванием. В остеклованной форме токсичные вещества находятся в изолированном состоянии и не вымываются из шлака после его измельчения.

Для снижения количества отходящих газов (и одновременно для улучшения их состава) и, как следствие, для сокращения затрат на весьма дорогостоящую газоочистку работы ведут в двух направлениях. В соответствии с одним из них с помощью сортировки сокращают по сравнению с общей массу ТБО, направляемых на термическую переработку, одновременно оптимизируя ее состав (с точки зрения гомогенизации, повышения и стабилизации теплотворной способности, снижения содержания вредных и балластных компонентов и по ряду других показателей). По другому направлению совершенствуют собственно термический процесс (замена части дутьевого воздуха на кислород, оптимизация подачи дутья, применение комбинированных термических процессов «пиролиз-газификация» с использованием в качестве газифицирующего агента кислорода и энергетической утилизацией образующегося синтез-газа: температура в процессе газификации повышается до 1400—2000 °С, что одно-временно приводит к образованию расплава шлака).

Для получения шлаковых расплавов непосредственно в процессе термической переработки ТБО необходимо обеспечить температуру выше температуры плавления шлаков (около 1300 °С), что требует, как правило, либо использования кислорода, либо подвода дополнительной энергии. Замена части дутьевого воздуха на кислород одновременно обеспечивает снижение количества отходящих газов.

В настоящее время в мировой практике апробирован ряд методов высокотемпературной переработки ТБО:

а) комбинация процессов пиролиз-сжигание (совместное сжигание при 1300 оС пирогаза и твердого углеродистого гидролизного остатка, от- сепарированного от минеральных компонентов);

б) комбинация процессов пиролиз-газификация-сжигание с использованием в качестве газифицирующего агента кислорода (температура процессов 1400—2000 °С);

в) металлургические процессы:

— процесс сжигания при температуре 1350—1400 °С в слое барботи- руемого шлакового расплава с использованием кислородного дутья (процесс Ванюкова, предложенный для переработки ТБО);

— термический процесс при температуре 1400—1500 оС с использованием электрошлакового расплава;

— доменный процесс при температуре 2000 оС;

г) плазменные технологии.

8) Сжигание в слое шлакового расплава.

Наиболее очевидным способом повышения температуры сгорания отходов является уменьшение содержания в используемом окислителе (воздухе) доли инертного компонента (азота), на нагрев которого расходуется значительная часть выделяющейся энергии. При этом может быть использовано и более простое оборудование для сжигания, например, шлаковые ванны, в которых отсутствуют какие-либо движущиеся части.

Вторым значительным преимуществом сжигания в кислороде является резкое сокращение объема дымовых газов и, следовательно, снижение затрат на газоочистку. Кроме этого, сниженная концентрация азота в дутьевом воздухе позволяет уменьшить количество образующихся при высоких температурах оксидов азота, очистка от которых представляет собой серьезную проблему.

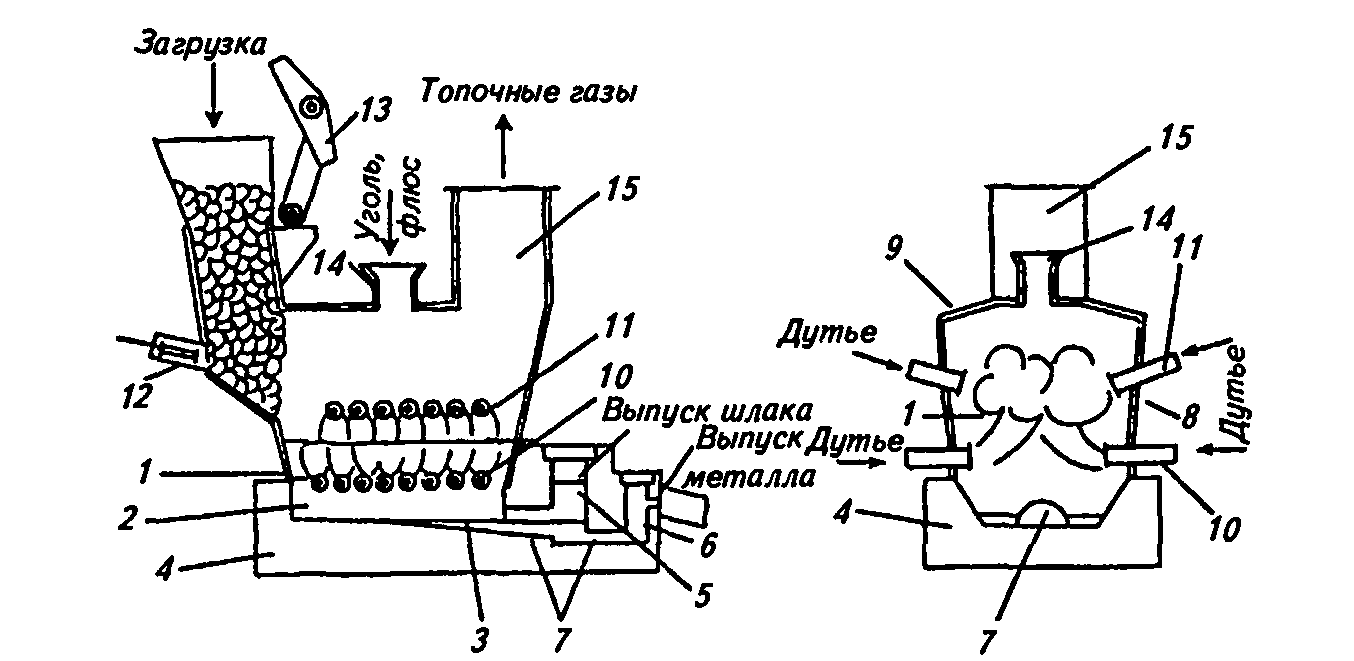

В начале 90-х годов для термической переработки ТБО при температуре 1350—1400 °С предложены металлургические печи Ванюкова (рис. 10). Сжигание в них осуществляют в слое находящегося в ванне печи барботируемого шлакового расплава (образуется из загружаемых в печь золошлаковых отходов ТЭЦ). Сбрасываемые в ванну ТБО погружаются в интенсивно перемешиваемый вспененный расплав. Барботаж расплава осуществляют с помощью окислительного кислородно-воздушного дутья, подаваемого через фурмы в нижней части боковых стенок печи (ниже уровня расплава), для дожигания дымовых газов предусмотрена подача дутья через ряд верхних фурм (выше уровня расплава). Минеральная часть отходов растворяется в шлаке, а металлические компоненты расплавляются. Для получения шлака заданного состава в печь загружают флюс (рекомендуется известняк).

Рис. 10. Схема переработки отходов в печи Ванюкова:

1- барботируемый слой шлака; 3-слой спокойного шлака; 3- слой металла; 4- огнеупорная подина;5- сифон для выпуска шлака; 6- сифон для выпуска металла; 7- переток; 8- водоохлаждаемые стены; 9 –водоохлаждаемый свод;10- барботажные фурмы; 11- фурмы для дожигания; 12- загрузочное устройство; 13- крышка; 14- загрузочная воронка; 15- патрубок газоотвода

Шлак, выпускаемый из печи (непрерывно или периодически) в сифон, целесообразно подавать в жидком виде на переработку в строительные материалы. Теоретически в донной фазе должен получаться металл, однако практически в ходе опытных испытаний его получить не удалось (очевидно, по объективным причинам: относительное содержание металлов в ТБО невелико, и они могут либо теряться в шлаковом расплаве механически, либо окисляться и снова переходить в шлаковую фазу).

В случае пониженной теплотворной способности ТБО в качестве дополнительного источника тепла можно использовать уголь или природный газ. Производительность печи по твердым отходам — около 15 т/час. Процесс Ванюкова предлагается использовать не только для переработки ТБО, но и ряда промышленных отходов (в том числе путем совместной переработки с ТБО). Необходимо отметить, что механический перенос этого процесса для широкомасштабной термической переработки ТБО не правомерен вследствие того, что запуск печи достаточно сложен и занимает 7—8 суток. Разработанный ИХФ РАН в Черноголовке аналогичный реактор газификации требует для запуска 2—3 часа, он имеет короткую (не более одного года) кампанию, при переработке ТБО имеет место полная и закономерная потеря металлов в шлаке, создание бе- зинерционной системы автоматического регулирования процесса сложно и, соответственно, сложно поддержание заданной температуры без дополнительного расхода энергии, тепловой КПД печи Ванюкова низок.