- •1 Общие положения

- •2 Требования к качеству агломерата

- •4 Состав и краткая характеристика объектов аглоцеха

- •5 Дозирование компонентов аглошихты

- •6 Подогрев, смешивание, увлажнение и окомкование аглошихты

- •7 Загрузка аглошихты на спекательные тележки агломашины

- •8 Внешний нагрев и зажигание шихты

- •9 Процесс спекания

- •10 Охлаждение агломерата

- •11 Дробление, сортировка и погрузка агломерата в спецподвижной состав

- •12 Пуск и остановка агломашин

- •13 Рециркуляция технологического газа на агломашинах

- •14 Работа электрофильтров по очистке технологических газов от пыли

- •15 Контроль и автоматизация агломерационного процесса

- •16 Охрана окружающей среды

- •17 Метрологическое обеспечение

- •18 Контроль качества

- •19 Требования безопасности

- •Химический состав компонентов агломерационной шихты

- •Карта отбора железорудного сырья и материалов для определения химического анализа в цал. Статус проб – технологические.

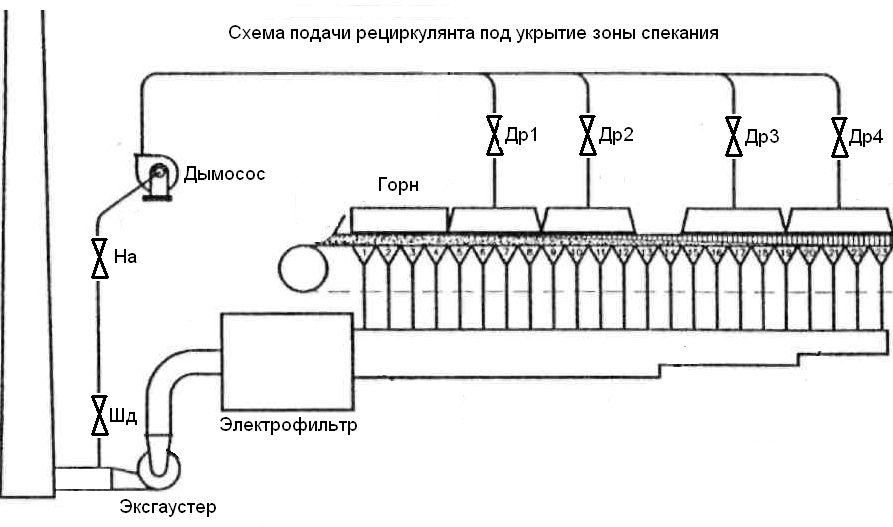

13 Рециркуляция технологического газа на агломашинах

13.1 С целью утилизации химической и физической энергии аглогаза, снижения вредных выбросов пыли и монооксида углерода в атмосферу на агломерационных машинах №4–№7 предусмотрено использование рециркуляции технологического газа (далее по тексту: аглогаза, рециркулянта) путем его отбора из дымовой трубы зоны спекания и подачи в слой шихты.

13.2 Состав технологического газа на выходе из вакуум-камер по мере формирования в слое зоны горения твердого топлива изменяется следующим образом:

13.2.1 В вакуум-камерах №1 – №3, под зажигательным горном, происходит резкое увеличение содержания СО2 и СО за счет продуктов сгорания природного газа и начала формирования зоны горения.

13.2.2 В вакуум-камерах №4 - №6 массовая доля CО2 достигает 10 % и СО–4 %, что свидетельствует о сформировавшейся зоне горения.

13.2.3 В дальнейшем массовая доля СО2 стабилизируется на уровне от 5 % до 6 % и СО от 2 % до 3 % и плавно снижается до нулевых значений в конце зоны спекания к моменту окончания процесса горения коксика в слое шихты.

13.2.4 Изменение доли кислорода в аглогазе имеет обратную зависимость: его минимальная массовая доля достигает (9±1) % и соответствует доле кислорода в вакуум-камерах горна, а максимальная – в первой и последней вакуум-камерах зоны спекания.

13.3 Средневзвешенный состав аглогаза во многом зависит от условий протекания и стабильности агломерационного процесса, в том числе от значений удельного расхода топлива и его состава, оптимальной влажности шихты, высоты спекаемого слоя, дросселирования вакуум-камер, характера загрузки шихты на машину и т.д.

13.4 Организация рециркуляции позволяет уменьшить валовый выброс аглогаза в атмосферу и, как следствие этого, снизить выбросы пыли в атмосферу на 25 % – 30%.

13.5 За счет дожигания СО в слое шихты, валовые выбросы его в атмосферу снижаются на 25% – 30%, удельный расход топлива за счет подогрева слоя шихты рециркулянтом и дожигания СО снижается на 4 кг на 1 т агломерата (4 кг/т агл.).

13.6 Производительность агломашины за счет развития реакции окисления углерода топлива парами воды, содержащимися в рециркулянте, возрастает на 5 %.

13.7 Температура аглоспека при применении рециркулянта возрастает на (60±10) 0С, вследствие увеличения парциального давления кислорода в смеси воздуха и паров воды в зоне горения, что при увеличении вертикальной скорости спекания требует некоторого снижения линейной скорости агломашины с целью требуемого охлаждения спека в зоне охлаждения.

13.8 За счет подачи рециркулянта с температурой от 120 0С до 160 0С под укрытие агломашины, температура укрытия зоны спекания повышается, что снижает затраты тепла на обогрев рабочей площадки аглокорпуса в зимнее время.

13.9 Тракт подачи рециркулянта включает:

- шибер дымососа (Шд);

- дымосос, обеспечивающий забор и подачу рециркулянта и оборудованный направляющим аппаратом (На) для регулировки количества подаваемого аглогаза;

- газоход диаметром 2 м, приходящий из эксгаустерного в спекательное отделение на отметке 12 м. В газоходе между шибером дымососа и дымососом предусмотрен люк для осмотра системы и уборки пыли, а так же выполняющего роль воздухозабора во время режима подачи воздуха под укрытие агломашины;

- четыре восходящих газохода подъема рециркулянта на отметку 16,8 м;

- разъемные укрытия раздачи рециркулянта в слой;

- 4 дросселя (Др 1 – 4 ) мотылькового типа, установленных на вертикальных участках газохода перед укрытием, с исполнительными механизмами для регулирования объема подачи рециркулянта в зависимости от давления под укрытием в данной секции;

- укрытие, выполненное на стойках и состоящее из секций и составных элементов секций. Центральный элемент секции содержит трубу, расположенную вдоль оси тележек. В трубу врезается газоход рециркулянта с разворотом вправо и влево. Труба крепится к верхней части внутри укрытия. В нижней части трубы выполнены щели для выхода рециркулянта. К центральному элементу примыкает левый и правый элемент, не имеющие труб раздачи. Внутри элементов укрытия вдоль боковых стен выполнен отбойник, препятствующий выходу рециркулянта с наружной стороны борта тележки;

- датчики контроля концентрации СО, установленные на рабочей площадке агломашины;

- место для замены спекательных тележек, предусмотренное между секциями укрытия. Торцы элементов секций укрытия, направленные в сторону места замены, зашиты сплошным листом;

- газоходы рециркулянта и последняя секция укрытия зоны спекания, находящаяся на открытом воздухе с целью исключения снижения температуры рециркулянта ниже точки росы, конденсации паров сернистой кислоты и химической коррозии металла, теплоизолированы по всей протяженности тракта.

13.10 Нормальное положение клапанов системы рециркуляции в остановленном положении:

шибер дымососа закрыт;

дымосос остановлен;

направляющий аппарат дымососа закрыт;

регулирующие дроссели на газопроводах подачи рециркулянта под укрытие агломашины открыты на 20%.-25 %.

13.11 Эксплуатация системы рециркуляции возможна в двух вариантах:

подача технологических газов (рециркулянта) из коллектора зоны спекания под укрытие агломашины (шибер дымососа открыт, люк на газопроводе закрыт);

подача воздуха под укрытие агломашины (шибер дымососа закрыт, люк на газопроводе открыт).

13.12 Управление системой рециркуляции технологического газа должно обеспечивать отбор максимального количества рециркулянта, не допуская выбросов газа на рабочую площадку.

13.13 Управление подачей рециркулянта производится направляющим аппаратом дымососа и дросселями на газоходах подвода рециркулянта к укрытиям агломашины по величине разрежения под каждым укрытием. Разрежение должно быть ≥ 0,5 кПа.

13.14 Направляющий аппарат и регулирующие дроссели оснащены исполнительными механизмами типа МЭО. Управление каждым исполнительным механизмом – индивидуальное, с монитора рабочего места агломератчика. Рабочее положение направляющего аппарата и дросселей – в режиме регулирования от 0% до 100 % открытия автоматизировано и имеет два режима управления –дистанционный и автоматический.

13.15 Шибер дымососа плотнокроющий, обеспечивает отсечку технологических газов в тракт рециркулянта. При любых ситуациях, связанных с возможным выбросом аглогаза на рабочую площадку шибер дымососа должен быть немедленно закрыт, а дымосос остановлен.

13.16 Порядок принятия воздуха под укрытие агломашины:

13.16.1 Принятие воздуха производится в дистанционном режиме при полностью закрытом шибере дымососа и работающем нагнетателе зоны спекания агломашины.

13.16.2 Открыть люк на газопроводе между шибером дымососа и дымососом.

13.16.3 Запуск дымососа производить, согласно инструкции по эксплуатации дымососа, при работающем нагнетателе зоны спекания и полностью закрытых шибере дымососа, направляющем аппарате и дросселях на восходящих газоходах. Автоматика безопасности предусматривает отключение дымососа, перевод шибера дымососа, направляющего аппарата и дросселей в положение «Закрыто» при аварийном отключении нагнетателя зоны спекания.

Открыть регулирующие дросселя на газоходах подвода рециркулянта к укрытиям на 50 % и полностью открыть направляющий аппарат дымососа.

13.16.5 Открыть регулирующие дросселя на газоходах подвода рециркулянта к укрытиям на 100 %.

При срабатывании датчика превышения содержания СО на рабочей площадке выше ПДК на любой стадии принятия воздуха, дальнейшие действия прекратить, произвести остановку системы, проверить закрытое положение шибера дымососа и с помощью специалистов газоспасательной службы убедиться в правильности показаний датчика, при несоответствии показаний принять меры к его замене.

Перевести АСУ рециркулянтом в автоматическое управление.

Автоматический режим работы АСУ рециркулянтом в режиме подачи воздуха под укрытие агломашины:

При получении сигнала от приборов безопасности содержания СО на рабочей площадке сверх ПДК, система выдаст регулирующее воздействие на полное закрытие соответствующего дросселя на газоходе подачи рециркулянта под укрытие агломашины, выдержку времени 30 секунд и, при неудовлетворительном результате анализа воздуха на рабочей площадке, на закрытие направляющего аппарата и остановку дымососа с выдачей соответствующих сообщений на монитор оператора.

При необходимости изменения положения открытия направляющего аппарата и регулирующих дросселей, перевести систему на дистанционное управление, произвести регулирующее воздействие и перевести систему в автоматический режим управления.

Порядок принятия рециркулянта под укрытие агломашины:

Вызвать специалистов газоспасательной службы и убедиться в отсутствии людей в опасной близости от укрытий зоны спекания. Ответственность за правильность действий при принятии рециркулянта на агломашину возложена на сменного мастера по производству агломерата. При срабатывании датчика превышения содержания СО на рабочей площадке выше ПДК на любой стадии принятия рециркулянта, дальнейшие действия прекратить и произвести остановку системы. Газоспасательной службе проверить правильность показаний датчика. При несоответствии показаний датчика и проверочного прибора принять меры к замене датчика.

Принятие рециркулянта допускается только в режиме дистанционного управления, на ходу агломашины после заполнения всех паллет, находящихся в зоне спекания, шихтой, и работоспособности датчиков уровня содержания СО на рабочей площадке.

Запуск дымососа производить, согласно инструкции по эксплуатации дымососа, при работающем нагнетателе зоны спекания и полностью закрытых шибере дымососа, направляющем аппарате и дросселях на восходящих газоходах. Автоматика безопасности предусматривает отключение дымососа, перевод шибера дымососа, направляющего аппарата и дросселей в положение «Закрыто» при аварийном отключении нагнетателя зоны спекания.