- •Раздел 1. Методологические основы безопасности жизнедеятельности

- •Сущность понятия «безопасность». Иерархические уровни и сферы безопасности. Предмет безопасности жизнедеятельности. Основные объекты и компоненты бжд.

- •2.Охарактеризуйте систему «человек-техносфера» как основной объект бжд. Каковы особенности эволюции современной среды обитания?

- •3.Сформулируйте условия благоприятного (с точки зрения бжд) взаимодействия человека и техносферы. Перечислите состояния системы «человек-среда обитания» в зависимости от этого взаимодействия

- •4. Человек как объект и субъект безопасности. Роль человеческ. Фактора в обеспечении безопасности.

- •5. Охарактеризуйте естествен сис защиты чел-а от опасностей. З-н Вебера – Фехнера.

- •7.Сформулируйте основные аксиомы бжд.

- •8.В чем состоит идентификация квантификация опасностей?

- •9.Дайте понятие риска. Изложите суть концепции приемлемого риска.

- •10.Дайте понятие безопасности. Каковы основные критерии безопасности? Приведите примеры объектов защиты и соответствующих им систем безопасности.

- •11. Сущность системного анализа без-ти. Графо-аналитические методы выявления причинно-следственных связей, априорный и апостериорный анализ.

- •12. Логико-методологическая схема анализа и проектирования объектов техносферы по условиям бжд. Стратегия мер без-ти при проектировании машин и технологий.

- •13.Основные принципы, методы и средства обеспечения без-и. Классификация, хар-ка, примеры.

- •14. Методические основы управления риском и бжд. Иерархические уровни, целевые и функциональные подсистемы управления.

- •Раздел II. Экологическая безопасность и охрана окружающей среды

- •Экология и природопользование

- •1. Экология и природопользование: объект и предмет исследования. Цели, задачи и направления развития данных наук.

- •2. Экосистемы и системы природопользования: сущность, содержание, структура и закономерности развития.

- •Региональное природопользование: методы, механизмы регулирования и инструменты управления. Территориальные системы природопользования. Экспертиза природопользования на примере Кург обл.

- •4. Типы и виды пп . Критерии рационального природопользования. Характеристика одного из видов пп, его функциональная структура.

- •5. Прир ресурсы, их классификация и проблемы национального использования. Виды оценок природных ресурсов.

- •Ресурсные циклы. Территориальные природно - ресурсные системы. Динамика природно-ресурсного потенциала, методы измерения и оценок.

- •8. Сущность,содержание, цели и задачи инженерной экологии. Природно – технические ( эколого - экономические) системы: уровни и организация, трансформация и проблемы сбалансированного развития.

- •9. Природные и антропогенные ландшафты: сущность, структура, отличия и динамика развития.

- •10. Типология и классификация ландшафтов. Потенциалы ландшафтов (в т.Ч. Экологической). Экодиагностика территории и состояния ландшафтов. Ландшафты Кург области.

- •11. Техносфера и биосфера, техносферный и биосферный круговороты в-в: сравнительный анализ.

- •Основные законы экологии и пп: характеристика и особенности

- •13. Эколого-хоз баланс территории и эколог каркас: сущность, структура (на примере любой территории)

- •16 Обосновать основные направления экологизации производства, снижение его природоемкости и отходности на примере предприятия (цеха)

- •18. Используя статистические данные, экологические карты Курганской области и России дать сравнительный анализ антропогенной нагрузки на территории двух регионов.

- •18.2 Сравнительный анализ Курганской и Челябинской областей

- •18.3 Сравнительный анализ Курганской и Челябинской областей

- •19. Используя статистический материал, определить уровень социально-экологического развития территории, степень их устойчивости

- •19.2 Используя статистический материал, определить уровень социально-экологического развития территории, степень их устойчивости

- •1. Место (рейтинг) районов на карте области

- •2. Показатели экономической эффективности

- •3. Социально-демографические показатели

- •4. Экологические показатели

- •2.2 Техногенные воздействия. Экологическая безопасность

- •Что вы понимаете под «загрязнением» природной среды? Приведите классификацию техногенных загрязнений с точки зрения их материально – энергетической природы.

- •4. Привести номенклатуру показателей и методов их определения для установления пригодности воды к хозяйственно питьевому водопользованию.

- •5.Методы и средства и условия измерения параметров газопылевого потока в газоходе котельной?

- •6. Критерии для установления степени опасности твердых отходов? Классиф-ция отходов производства и потребления.

- •7. Фотоактивные вещества и фотохимические реакции в атмосфере.

- •8. Реакции образования аэрозолей. Процессы конденсации и их разновидности.

- •9. Условия образования смогов и туманов

- •11. Влияние газообразных загрязнителей на материалы

- •12. Влияние газообразных загрязнителей на изменение прозрачности атмосферы и понижение температуры поверхности Земли.

- •13. Структура распределения загрязнителей в гидросфере

- •14. Структура основных водных масс и особенности кинетики химических реакций в водных системах.

- •15. Газообмен с гидросферой. Особенности поглощения химических веществ гидросферой.

- •16. Влияние органических веществ на гидросферу. Эвтрофикация водоемов.

- •17. Структура почвы. Органические вещества в почве.

- •18. Живое население почвы. Экологическое значение химических веществ для почвы.

- •19. Дайте понятие экологической безопасности. Какими основными критериями характеризуется экологическая безопасность территориальных природно-хозяйственных комплексов?

- •21. Что вы понимаете под экологическим риском?Источники и факторы эколог риска. В чем заключается экологический подход при оценке техногенного риска?

- •28. Определить количество металлической стружки

- •31. В водоёме, являющемся источником хозяйственно-питьевого водопользования, обнаружены загрязняющие вещества в следующих концентрациях:

- •33. Рассчитать индекс суммарного загрязнения атмосферы (иза) в крупном промышленном центре по данным

- •35. Оператор промышленной рентгеновской установки получил за 1996-2000 гг. Дозу облучения 90 мЗв, в том числе за 1999 г.– 40 мЗв. Соответствует ли такая доза требованиям радиационной безопасности?

- •2.3 Мониторинг среды обитания

- •2.Наземные методы и средства контроля среды обитания:

- •3. Аэрокосмический мониторинг. Дистанционные методы и средства контроля загрязнения среды обитания.

- •4. Критерии оценки состояния среды обитания. Мониторинг и нормирование выбросов и сбросо зв.

- •5. Организация систем контроля воздуха

- •6. Мониторинг загрязнения водных объектов.

- •7 Мониторинг фонового загрязнения. Био- и литомониторинг.

- •8. Место региональной системы мониторинга среды обитания в государственной системе мониторинга.

- •9. Проанализировать известные вам параметры и критерии комплексной оценки состояния среды обитания и предложить на ваш взгляд наиболее эффективные.

- •2.4 Экологизация производства и защита окружающей среды

- •Основные тенденции и направления экологизации производства

- •2. Общая хар-ка методов и средств защиты ос

- •3. Теоритические основы и параметры процессов пылеулавливания.

- •4. Классификация методов и аппаратов пылеулавливания и улавливания газовых примесей.

- •5. Очистка газов в пылеосадит камерах и аппаратах сухой инерционной очистки.

- •6. Очистка газов фильтрованием. Механизмы и теория процесса фильтрования.

- •7. Очистка газов в пылеуловителях мокрого типа. Физические основы и теория мокрой очистки газов.

- •8 Электрическая очистка газов. Механизм и физические основы электрич очистки газов.

- •11.Классификация и основные хар-ки методов защиты гидросферы.

- •13. Механич очистка ст вод от нерастворимых загрязнителей.

- •Процеживание и отстаивание

- •16.Биологическая очистка сточных вод.

- •20. Класс-ия общих и спец методов перераб-ки и обезвреж-е тверд отходов.

- •22. Промышленные технологии переработки отходов основных производств.

- •24. Методы и системы защиты от акустического загрязнения.

- •25. Защита от вибрационного загрязнения.

- •26. Защита от радиационного загрязнения

- •27. Защита от электромагнитного загрязнения.

- •29. Для защиты окружающей среды от промышленных загрязнений могут применяться разнообразные методы, в частности:

- •30.Определите эффективность очистки пылеуловителя (циклона), если массовые концентрации примесей в газовом потоке равны:

- •3. Промышленная безопасность и от. Защита в чс.

- •3.1 Бт. Требования без-ти к опо.

- •1. Основные направления обеспечения бт на предприятии.

- •2. Методы и средства нормализации воздушной среды и параметров микроклимата в производственных помещениях.

- •Изоляция является основным способом электробезопасности в сетях до 1000 в, т.К. Применение изолированных проводов обеспечивает достаточную защиту от напряжения при прикосновении к ним.

- •9.Общие требования безопасности к производственным процессам и оборудованию.

- •10. Критерии и правовые основания отнесения производ-х объектов к категории опасных. Идентификация и регистрация опасных объектов.

- •11. Общие требования промышленной безопасности к опасным производ объектам, технич-ие устройствам, зданиям и сооружениям.

- •12. Обеспечение безопасности труда при применении грузоподъемных механизмов.

- •13. Обеспечение безопасности труда при эксплуатации сосудов работающих под давлением.

- •14. Классификация условий труда. Гигиенические критерии оценки условий труда по показателям вредности и опасности производ среды, тяжести, напряженности труд процесса.

- •16. Методика оценки травмобезопасности рабочих мест

- •20 Опасные и вредные производственные факторы. Классификация, медико-биологические особенности воздействия на организм человека. Гигиеническое нормирование.

- •23. Электромонтер прикоснулся одновременно к двум оголенным фазным зажимам электродвигателя, питающегося от трехфазной сети с глухозаземленной нейтралью напряжением 380/220 в.

- •26. В помещении механообрабатывающего цеха выделяется в течение часа 804 мг/ч чугунной пыли. Определить потребный воздухообмен общеобменной вентиляции.

- •29. На механообрабатывающем участке имеется система общего освещения с газоразрядными лампами. При этом на стол отк площадью 2 м2 падает световой поток 500 лм.

- •34.В производственном помещении выделяется в воздушную среду несколько вредных веществ однонаправленного действия (см. Таблицу).

- •36. Оценить тяжесть и напряженность трудового процесса слесаря – ремонтника при выполнении описанной ниже работы.

- •3.2. Эргономические основы бжд

- •Вопрос 1. Цели и задачи эргономики. Понятие счм.

- •Вопрос 2. Цели и объекты исследования инженерной психологии

- •Вопрос 3. Эргономические требования к организации рабочего места.Совместимость характеристик «среда» и «ч».

- •4. Перечислить методы профилактики утомления, монотонии труда и стрессовых ситуаций.

- •Вопрос 5. Учет требований эргономики при проектировании человеко-машинных систем.

- •6. Методика эргономического анализа деятельности оператора технической системы.

- •3.3. Анализ техногенного риска

- •1. Состояние и причины аварийной опасности в техногенной сфере.

- •2. Как классифицируются промышленные аварии и катастрофы по масштабу распространения, типам и видам чс.

- •3. Дайте характеристику количественных и качественных показателей риска

- •4. В чем сущность концепции не нулевого риска, критерии приемлемого риска.

- •5. В чем сущность системного анализа источников техногенного риска

- •6. Какова процедура оценки риска техногенных аварий

- •7. Характеристика методов анализа риска, используемых для выявления и идентификации опасных событий

- •Практические задания

- •3.4. Предупреждение техногенных аварий и защита в чс

- •1. Классификация чс. Причины возникновения, стадии и типовые сценарии развития чс.

- •2 Прогнозирование и оценка последствий чрезвычайных ситуаций

- •3. Назначение и основные задачи Единой государственной системы предупреждения и ликвидации чрезвычайных ситуаций (рс чс).

- •4. Организационная структура, задачи, режимы деятельности рс чс.

- •5. Цель и задачи го, полномочия организаций в области го.

- •6. Нормативно-правовые основы государственного регулирования в области защиты населения и территорий от чс.

- •7. Экономическое регулирование деятельности в области предупреждения и ликвидации чс.

- •8. Государственная экспертиза и государственный надзор в области защиты населения и территорий от чс.

- •10. Цели и задачи аСиДнр. Особенности проведения аСиДнр при ликвидации последствий стихийных бедствий.

- •12. Техногенные чс, основные характеристики. Действия населения при возникновении техногенных чс.

- •13. Чс воен времени, основные хар-ки. Действие населения при возникновении чс воен времени (на примере одного из видов средств массового поражения).

- •14) Понятие о горении и взрыве. Физико-химические основы горения.

- •15) Теории горения.

- •16 Условия возникновения и развития процессов горения.

- •17) Взрывы. Типы, классификация, энергия, мощность, форма ударной волны, длительность импульса.

- •18. Чрезвычайные ситуации, вызванные взрывами

- •19. Чрезвычайные ситуации, вызванные пожарами

- •Определение категорий помещений и зданий по взрывопожарной и пожарной опасности.

- •22.Основные принципы и средства пожаротушения. Огнетушащие в-ва.

- •33.В производственном корпусе располагаются механосборочный и термический цехи площадью соответственно 800 м2 и 200 м2. Определить, к какой категории по пожарной опасности относятся:

- •Раздел IV. Правовые и организационные основы бжд. Менеджмент в техносфере

- •4.1 Правовые основы бжд

- •Правовое регулирование бжд. Система законодательства в области бжд.

- •Источники экологического права. Правовая охрана окружающей природной среды.

- •Правовые основы охраны труда и пром без-ти

- •Правовые основы гражданской обороны, защиты населения и территорий в чс.

- •Нормативные правовые акты в области бжд. Системы стандартов в области охраны природы и безопасности труда. Комплекс стандартов «Безопасность в чс».

- •Охарактеризуйте виды юридической ответственности за правонарушения в области бжд.

- •Правовые основы социального страхования рисков (несчастных случаев, опо экологич рисков).

- •4.2.Экспертиза безопасности

- •2. Роль, задачи и функции Федеральной службы по экологическому, технологическому и атомному надзору в проведении экспертизы безопасности.

- •4.Экологические требования при размещении, проектировании, строительстве, реконструкции, вводе в эксплуатацию предприятий, сооружений и иных объектов.

- •6.Цели, задачи, процедура (этапы) оценки воздействий на окружающую среду.

- •7.Заключение государственной экологической экспертизы. Основное содержание, приобретение юридической силы, правовые последствия.

- •8. Экспертиза мероприятий по охране воздушного бассейна. Порядок разработки нормативов пдв

- •9. Экспертиза водоохранных мероприятий. Порядок разработки нормативов пдс.

- •10. Порядок проведения технического расследования причин аварий, требования к содержанию и оформлению результатов расследования.

- •11. Организационная структура, задачи и функции. Системы экспертизы промышленной безопасности.

- •II. Основные определения

- •III. Общие положения

- •12. Порядок проведения экспертизы пб. Классиф и перечень объектов экспертизы.

- •13. Цели и задачи проведения экспертизы проектной документации. Отражение вопросов промышленной безопасности в проектной документации.

- •VI. Порядок ведения учета экспертных организаций и экспертов

- •14. Декларирование безопасности опасных производственных объектов

- •16. Декларирование, лицензирование и страхование опо.

- •17.Государственная экспертиза условий труда. Цели и задачи и порядок проведения. Определение классов профессионального риска.

- •Положение о проведении государственной экспертизы условий труда в Российской Федерации (утв. Постановлением Правительства рф от 25 апреля 2003 г. N 244) (с изменениями от 1 февраля 2005 г.)

- •19. Разработчиком проектной документации азс предусмотрен ряд природоохранных мероприятий по охране поверхностных и подземных вод от загрязнения:

- •20. Разработчик проектной документации в материалах раздела «Охрана окружающей среды», по мнению эксперта, недостаточно проработал один из подразделов. Каковы могут быть действия эксперта?

- •4.3.Экономика и менеджмент в тефносфере. Управление бжд

- •Понятие менеджмента в техносфере. Принципы и методы менеджмента организации. Социально – психологические основы менеджмента.

- •2. Методы и процедуры принятия управленческих решений.

- •3. Понятие менеджмента в бжд. Соотношение понятий «управление» и «менеджмент». Экологический менеджмент. Менеджмент охраны труда, управлению безопасностью и риском.

- •4.Системный подход в управленииБжд. Модель и струк-функц схема сис управления бжд (субж)

- •5. Органы и структура упр-ия бжд в рф.

- •6. Правовое обеспечение упр-ия бжд.

- •7. Основные методы управления бжд.

- •8. Методика, основные этапы и показатели эколого-экономического анализа хозяйственной и природоохранной деятельности

- •9. Экономический ущерб от загрязнения ос и методы его оценки.

- •10. Методические основы определения платы за негативное воздействие на ос. Понятие нормативного, лимитного и сверхлимитного загрязнения.

- •11.Экономическая оценка стоимости природных ресурсов и плата за их использование.

- •12.Составляющие экологического ущерба от неблагопр условий труда (ут), производственного травматизма и профессиональных заболеваний.

- •13.Экономические последствия чс

- •14. Оценка экономической эффективности мероприятий по охране труда и обеспечению промышленной безопасности.

- •15. Методология оценки экономической эффективности мероприятий по охране труда и обеспечению промышленной безопасности.

- •16. Методы экономического регулирования в области охраны окружающей среды и экологической безопасности:

- •17. Формирование экономического механизма управления охраной труда и промышленной безопасностью.

- •18. Субот на предприятии. Нормативно-метод основы. Структурно-функц модель.

- •19. Организационная структура и функции управления от. Служба от, ее задачи и функции, нормативы численности.

- •15. Методология оценки экономической эффективности мероприятий по от и обеспечению пром безопасностью.

- •20. Методы анализа и прогнозирования безопасности труда. Идентификация опасностей и оценка риска.

- •21. Расследование несчастных случаев. Статистические показатели и методы анализа производственного травматизма.

- •22. Основные положения сэу (эм). Понятие, норматив-методич основы, принципиальная модель, этапы создания, критерии эффективности.

- •23. Экологический аудит. Опыт развития, задачи ифункции. Аудит в системе управления ос.

- •24. Экологическая сертификация как инструмент управления экологической безопасностью. Форма подтверждения экологического соответствия. Сертификация систем экологического управления.

- •25. Цели, стратегии и инструменты экологического маркетинга в деятельности предприятия.

- •26. Страхование рисков как элемент экономического механизма управления бжд. Экологическое страхование, страхование промышленных рисков, страхование от несчастных случаев.

- •Практич задание

- •28.По данным промышленно-санитарной лаборатории уровни шума и вибрации на рабочих местах механообрабатывающего участка имеют следующие значения:

- •29.Вне территории предприятия могут иметь место несчастные случаи:

- •Системный анализ и моделировании. Информационное обеспечение управление бжд.

- •Понятие системы, характеристика и классификация систем. Примеры сис-м в техносфере, их основные признаки и св-ва.

- •2. Общие принципы системного анализа и синтеза. Исследование методологических средств системного анализа в экологии и бжд.

- •3. Общие принципы моделирования опасных процессов в техносфере. Классификация и структура моделей, применяемых для системного анализа безопасности.

- •6. Моделирование и синтез технологий и тех средств защиты ос (на примере моделирования и проекторование циклона)

- •7. Структурная модель системы «человек-машина-среда» (счмс). Использование модели для системного анализа и управления счмс.

- •8. Основные принципы программно-целевого планирования, обеспечение безопасности, анализа и синтеза систем управления безопасностью (производственной, экологической).

- •9.Методы экологического моделирования. Приведите примеры.

- •7.Моделирование процессов принудительной аэрации в потоках загрязненных рек

- •8.Экологическое моделирование жизни океана

- •10.Использование информационных технологий в управлении бжд. Приведите примеры

- •11.Информационное обеспечение системы управления безопасностью труда.

- •2. Пк «Призма» Программный комплекс «Кедр» для предприятий

- •Программный комплекс серии «Призма» для предприятий

- •Программный комплекс «Stalker»

- •Программный комплекс «шум»

- •Банки данных

- •12. Информационные сис поддержки принятия решений и экспертные сис в сфере экол, природопользования и бжд

- •13. Структура и организация локальных сетей, их администрирование. Возможности и перспективы использования персональных и групповых информационных технологий в сфере бжд.

8 Электрическая очистка газов. Механизм и физические основы электрич очистки газов.

Элетрофильтры явл универсал аппаратами для очистки пром газов от твердых и жидких ч/ц.

Достоинства: высокая эффект-ть очистки до 99% и более; относительно низкие энергозатраты всвязи смалым гидравлич сопротивлением аппарата; возможность улавливаниЯ ч/ц с размерами от менее 0,1 мкм до 100 и более мкм; могут работать под давлением и под разряжением, а т же в условиях агрессив сред; возможность полной автоматизации процесса очистки; повышенная производительность.

Недостатки: высокая чувствительность процесса фильтрации к отклонениям от задан параметров технологич режима; дольшие габаритные размеры.

Элфильтры используются в тех случаях когда очистки подвергаются большие объемы газов (сотни тысяч и млн м3/ч).

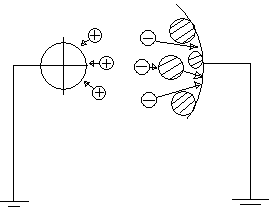

Элфильтры не применяются если очищаемый газ явл взрывоопасной смесью или такая смесь может образоваться в ходе процесса, т к при работе элфильтров неизбежно возникновение искровых разрядов. Сущность процесса элфильтрации газов заключ в след-ем: газ, содержащий взвешан ч/цы проходит ч/з сис-у состоящую из заземленных осадительных электродов и размещенных на некотором расстоянии от них коронирующих электродов, к которым подводятся выпремленный эл ток высокого напряжения.

При достаточно большем напряжении у поверхности коронир электрода происходит интенсивная ионизация газа. Газ ионы различной полярности движутся к разноименным электродам вследствии чего в межэлектродном промежутке возникает эл ток, называемый током коронным.

Улавливаемые ч/цы из-за адсорбции на них ионов преобретают в межэлектронном промежутке эл заряд и под влиянием сил эл поля движутся к электродам и осаждаются на них. По мере накопления осажденные ч/цы удаляются встряхиванием или промывкой электродов.

К числу наиболее важных параметров, влияющих на эф-ть работы элфильтров относятся : напряженность Эл поля, время пребывания ч/ц в активной зоне, удельное Эл сопротивление слоя пыли на электродах , явл-ие вторичного уноса ч/ц.

Процессы элфильт-ции газа делят на стадии: - зарядка взвешан ч/ц, - движение заряжен ч/ц к электродам; - осаждение ч/ц на электродах; удаление осажденных ч/ц с поверхности электродов.

В результате осаждения ч/ц на электроде образ-ся слой пыли, имеющий сопротивление R, который будет постепенно разряжаться. В зависимости от удельного Эл сопротивления время разрядки осажденного слоя м меняться в достаточно широких пределах. Все пыли подраздел на 3 группы в зависимомти от величины удельного Эл сопротивления слоя пыли:

- уд эл сопротивление не превышает 104 Ом̣ · м – низкоомные пыли;

- Уд эл сопр в диапазоне от 104 до 1010 Ом̣ · м ;

- УЭС > 1010 Ом̣ · м – высокоомные пыли.

Время разряда ч/ц пыли первой группы очень мало, поэтому ч/цы пыли быстро перезаряжаются и под действием отталкивающих кулоновских сил отрываются от поверхности осадительного электрода. В результате ч/цы вновь попадают в проходящий газ поток и выносятся из корпуса филь тра.

Время разряда ч/ц второй группы оказывается оптимальным для того, чтобы на осадит эл-ах образуется достаточный слой пыли.

Наибольшие трудности возникают при улавливании частиц третьей группы . высокое удельное эл сопр ч/ц м приводить к нарушению эл режима работы фильтра, вызывать сильное искрение, эл пробой.

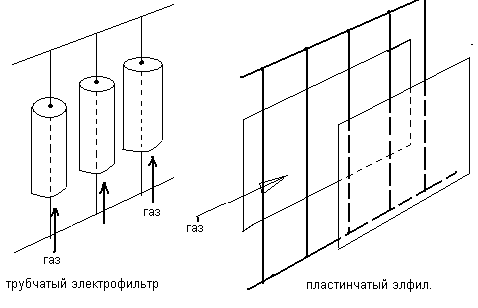

В наст время в пром-ти применяют 2 вида элфильтров: - Однозонные элфильтры в которых зарядка и осаждение ч/ц осущ-ся в одной зоне. Подобные фильтры в основном используются для очистки пром газов.

- двухзоновые эл фильтры в которых процессы зарядки и осаждения ч/ц осущ-ся в двух разных зонах: ионизатор, осадитель. В основном они применяются для тонкой очистки в системах вентиляции и кондиционирования.

В зависимости от конструкции осадит электродов различают: пластинчатые и трубчатые эл фильтры.

Пластинчатые разделяются на вертикальные и горизонтальные. В труб эл ф-ах очищен газы проходят ч/з трубчатые осадит эл-ы, двигаясь снизу вверх. По осям труб располагаются коронир электроды.

В большенстве случаев трубчатые эл-ы применяются для улавливания жидких компонентов.

9. хар-ка ф-х методов очистки газов.

Методы очистки промышленных выбросов от газообразных загрязнителей по характеру протекания физико-химических процессов делят на пять основных групп:

промывка выбросов растворителями примесей (абсорбцня);

промывка выбросов растворами реагентов, связывающих примеси химически (хемосорбция);

поглощение газообразных примесей твердыми активными веществами (адсорбция);

термическая нейтрализация отходящих газов;

поглощение примесей путем применения каталитического превращения.

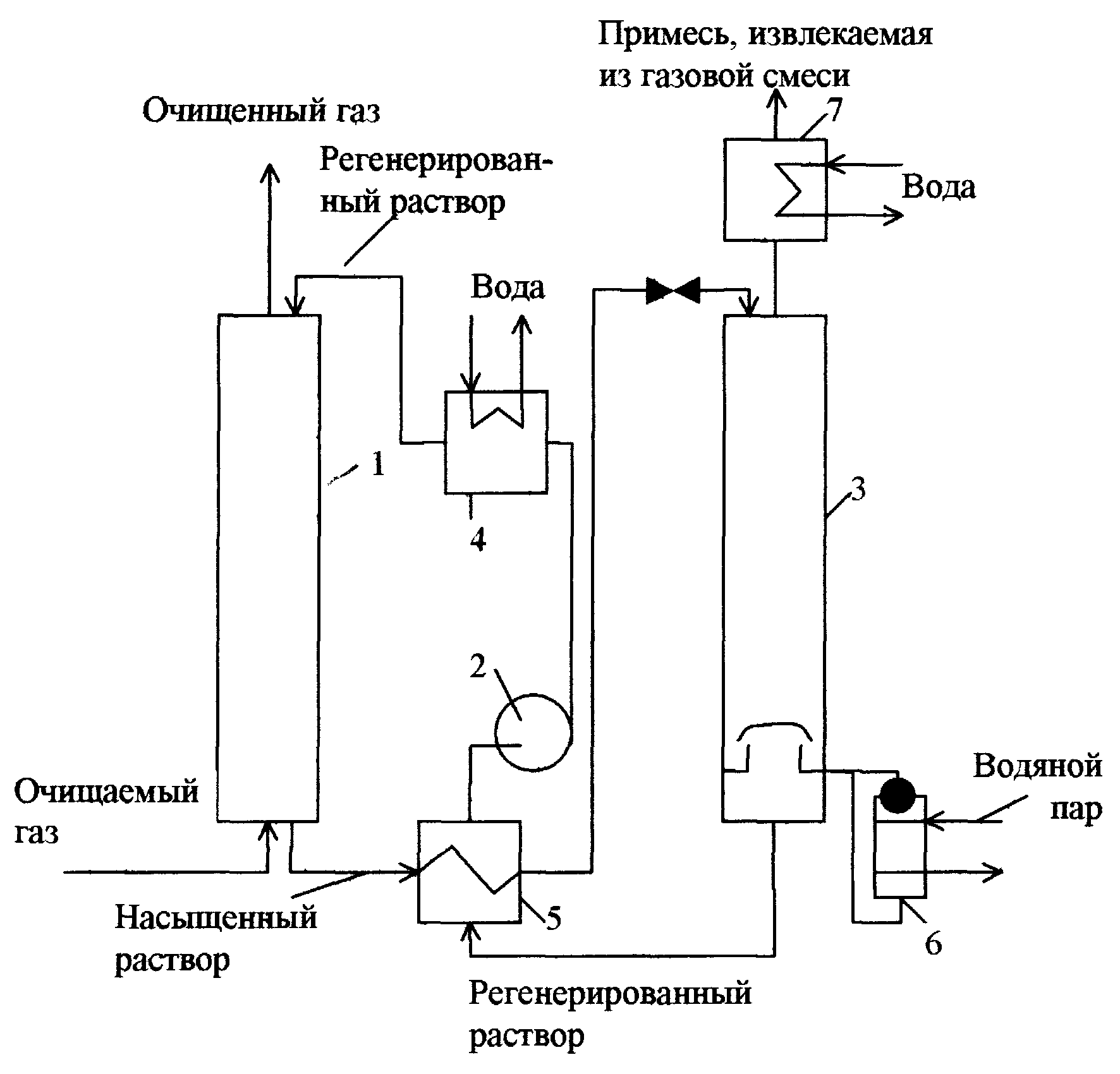

Метод абсорбции.

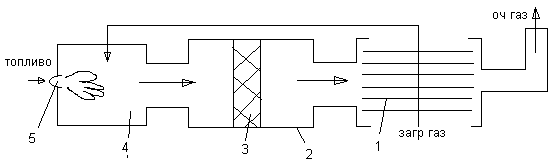

В технике очистки газовых выбросов процесс абсорбции часто называют скрубберным процессом. Очистка газовых выбросов методом абсорбции заключается в разделении газовоздушной смеси на составные части путем поглощения одного или нескольких газовых компонентов (абсорбатов) этой смеси жидким поглотителем (абсорбентом) с образованием раствора. Абсорбцию часто представляют в виде абсорционно-десорбционного цикла (цикличе-ский процесс), однако стадия десорбции может отсутствовать, если регенерация поглотителя не возможна (разомкнутый процесе. На рисунке приведена одна из простейших схем абсорбционного разделения газов, где

1-абсорбер, 2 - насос, 3 - десорбер, 4 - холодильник, 5 - теплообменник, 6 - кипятильник, 7 - конденсатор. Для снижения расхода знергии иногда применяют двух и многопоточные схемы с отводом грубо- и тонкорегенерированного растворов в различных сечениях десорбера и подачей их в различные точки абсорбера либо направляют насыщенный раствор абсорбента в разные точки десорбера и т.п.

Д вижущей

силой здесь является

градиент концентрации

на границе фаз газ—жидкость.

Растворенный в жидкости компонент

газовоздушной смеси (абсорбат) благодаря

диффузии проникает во внутренние слои

абсорбента. Процесс протекает тем

быстрее, чем больше поверхность раздела

фаз, турбулентность потоков н козффициенты

диффузии, т. е. в процессе проектирования

абсорберов особое внимание следует

уделять организации контакта газового

потока с жидким растворителем и выбору

поглощающей жидкости (абсорбента).

вижущей

силой здесь является

градиент концентрации

на границе фаз газ—жидкость.

Растворенный в жидкости компонент

газовоздушной смеси (абсорбат) благодаря

диффузии проникает во внутренние слои

абсорбента. Процесс протекает тем

быстрее, чем больше поверхность раздела

фаз, турбулентность потоков н козффициенты

диффузии, т. е. в процессе проектирования

абсорберов особое внимание следует

уделять организации контакта газового

потока с жидким растворителем и выбору

поглощающей жидкости (абсорбента).

Решающим условием при выборе абсорбента является растворимость в нем извлекаемого компонента и ее зависимость от температуры и давлення.

Для удаления из технологических выбросов таких газов, как аммиак, хлористый или фтористый водород, целесообразно применять в качестве поглотительной жидкости воду. В некоторых специальных случаях вместо воды применяют водные растворы таких химических веществ, как сернистая кислота (для улавливания водяных паров), вязкие масла (для улавливания ароматических углеводородов из коксового газа) и др.

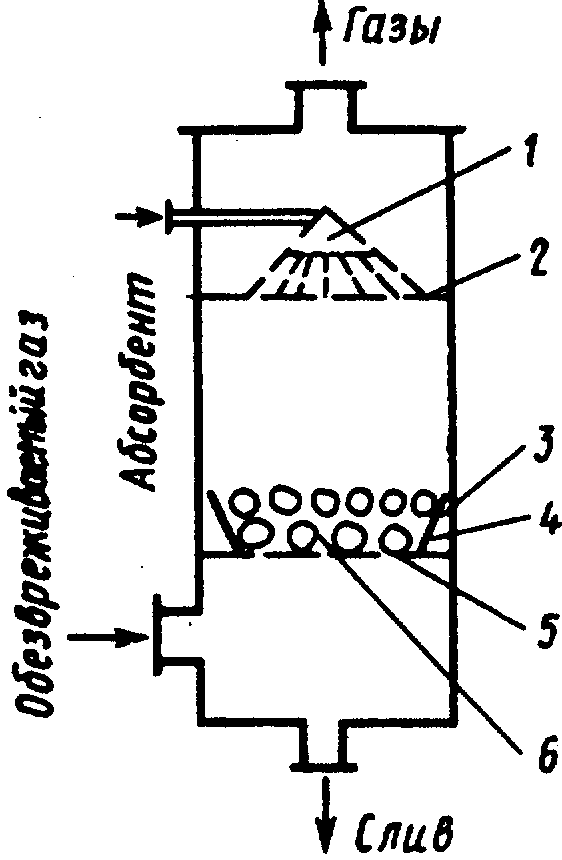

Метод хемосорбции.

Основан на поглощении газов и паров твердыми или жидкими поглотителями с образованием малолетучих или малорастворимых химических соединений. Поглотительная способность хемосорбента почти не зависит от давлення, поэтому хемосорбция более выгодна при небольшой концентрации вредностей в отходящих газах. Большинство реакций, протекающих в процессе хемосорбции, являются экзотермическими и обратимыми, поэтому при повышении температуры раствора образующееся хнмическое соединение разлагается с выделением исходных злементов. На этом принципе основан механизм десорбции хемосорбента.

Основним видом аппаратуры для реализации процессов хемосорбции служат насадочные башни, пенные и барботажные скрубберы, распылительные аппараты типа труб Вентури и аппараты с различными механическими распылителями. В промышленности распространены аппараты с подвижной насадкой, к достоинствам которых относятся высокая эффективность разделения при умеренном гидравлическом сопротивлении, а также большая пропускная способность по газу.

Н а

рис показана принципиальная схема

скруббера с подвижной насадкой.

В верхней части аппарата установлен

ороситель 7, а под ним размещены верхняя

2 и нижняя опорная 5 ограничительные

решетки, между которыми находится

подвижная насадка. К опорной решетке

меньшим основанием прикреплен

расширяющийся усеченный кольцевой

элемент 4, делящий пространство

опорной решетки на кольцевую З и

центральную 6 зоны. В качестве

насадочных тел используют полые, сплошные

и перфорированные шары, а также кольца,

полукольца, кубики, скрещенные сплошные

и перфорированные диски.

а

рис показана принципиальная схема

скруббера с подвижной насадкой.

В верхней части аппарата установлен

ороситель 7, а под ним размещены верхняя

2 и нижняя опорная 5 ограничительные

решетки, между которыми находится

подвижная насадка. К опорной решетке

меньшим основанием прикреплен

расширяющийся усеченный кольцевой

элемент 4, делящий пространство

опорной решетки на кольцевую З и

центральную 6 зоны. В качестве

насадочных тел используют полые, сплошные

и перфорированные шары, а также кольца,

полукольца, кубики, скрещенные сплошные

и перфорированные диски.

Обрабатываемьлй газ подается в аппарат под опорную решетку и делится на два потока: центральный и кольцевой. При прохождении кольцевой зоны поток газа сужается, увеличивает скорость движения, вступает в контакт с прижимаемыми к стенке элементами подвижной насадки и перемещает их от стенки в центральний поток. Насадка совершает пульсационное движение в центральном и прилегающем к стенке аппарата потоках, турбулизирует взаимодействующие фазы и обеспечивает высокую зффективность обработки газа жидкостью. В тех случаях, когда в результате процесса выпадает осадок, подвижная насадка удаляет его со стенок корпуса аппарата или опорной решетки.

Методы абсорбции и хемосорбции, применяемые для очистки промышленных выбросов, называют мокрыми. Преимущество абсорбционных методов заключается в экономичности очистки большого количества газов и осуществлении непрерывных технологических процессов.

Основной недостаток мокрых методов состоит в том, что перед очисткой и после ее осуществления сильно понижается температура газов, что приводит в конечном итоге к снижению эффективности рассеивания остаточных газов в атмосфере. Кроме того, оборудование мокрых методов очистки громоздко и требует создаания системы жидкостного орошения. В процессе работы аб-сорбционных аппаратов образуется большое количество отходов, представляющих смесь пыли, растворителя и продуктов поглощения. В связи с этим возникают проблемы обезжиривания. транспортировки или утилизации шлама, что удорожает и осложняет эксплуатацию.

Метод адсорбции.

Основан на физических свойствах некоторых твердых тел с ультрамикроскопической структурой селективно извлекать и концентрировать на своей поверхности отдельные компоненты из газовой смеси. В пористых телах с капиллярной структурой поверхностное поглощение дополняется капиллярной конденсацией. В качестве адсорбентов используют пористые материалы с высокоразвитой внутренней поверхностью. Последние могут иметь синтетическое или природное происхождение.

Внутренняя структура наиболее распространенных на практике промышленных адсорбентов характеризуется наличием различных размеров и форм пустот или пор, среди которых различают макро-, переходные (мезо-) и микропоры. Суммарный объем последних в единице массы или объема адсорбента определяет в решении задач газоочистки как скорость (интенсивность) поглощения целевого компонента, так и адсорбционную способность (величину адсорбции) твердым поглотителем этого компонента.

Адсорбция подразделяется на физическую адсорбцию и хемосорбцию. При физической адсорбции молекулы газа прилипают к поверхности твердого тела под действием межмолекулярных сил притяжения (силы Ван-дер-Ваальса). Высвобождающаяся при этом теплота зависит от силы притяжения и по порядку значения совпадает с теплотой конденсации паров. Преимущество физической адсорбции—обратимость процесса. При уменьшении давления адсорбата в потоке газа либо при увеличении температуры поглощенный газ легко десорбируется без изменения химического состава. Обратимость данного процесса исключительно важна, если экономически выгодно рекуперировать адсорбируемий газ или адсорбент.

В основе хемосорбции лежит химическое взаимодействие между адсорбатом и адсорбируемым веществом. Действующие при этом силы сцепления значительно больше, чем при физической адсорбции соответственно и высвобождающаяся при хемосорбции теплота существенно больше и по порядку значення совпадает с теплотой реакции. Ввиду большой теплоты адсорбции знергия, необходимая для взаимодействия хемосорбированной молекулы с молекулой другого сорта, может быть существенно меньше энергии, необходимой для реакции молекул двух различных видов непосредственно в газовой фазе, т. е. поверхность твердого вещества может оказаться катализатором, увеличивающим скорость некоторих химических реакций. Процесс хемосорбции, как правило, необратим: при десорбции меняется химический состав адсорбата. Поэтому если желательна регенерация адсорбента или рекуперация адсорбата, то адсорбирующую среду следует выбирать таким образом, чтобы преобладали процессы физической адсорбции.

К основным типам промышленных адсорбентов относятся активные угли, силикагели, алюмогели (активный оксид алюминия), цеолиты и иониты.

Установки периодического действия (с неподвижным слоем адсорбента) отличаются конструктивной простотой, но имеют низкие допускаемые скорости газового потока и, следовательно, повышенную металлоемкость и громоздкость. Процесс очистки в таких аппаратах имеет периодический характер, т. е. отработанный, потерявший активность поглотитель время от времени заменяют либо регенерируют. Существенный недостаток таких аппаратов—большие знергетические затраты, связанные с преодолением гидравлического сопротивления слоя адсорбента.

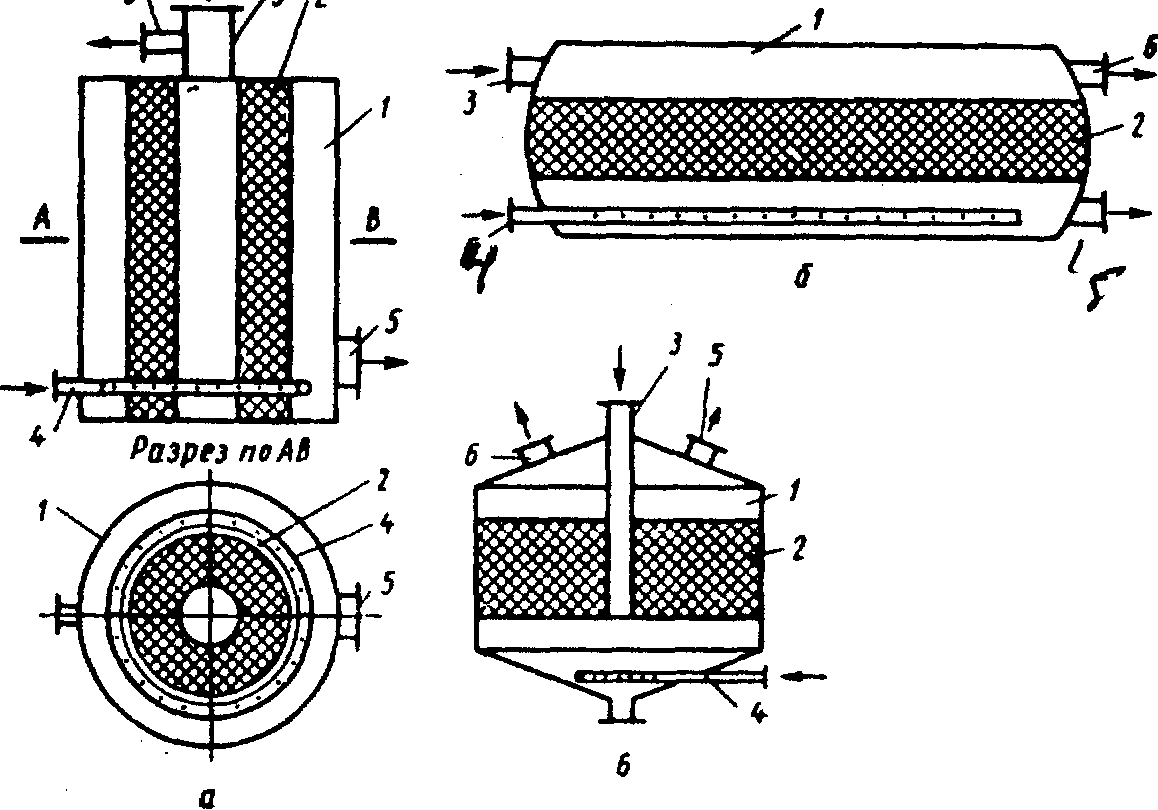

Рис. Конструктивные схемы адсорберов:

а—вертикальный; б—горизонтальный; в — кольцевой;

/—адсорбер; 2—слой активированного угля; 3 — центральная труба для подачн паровоздушной смеси при адсорбции; 4—барботер для подачи острого пара при десорбции; 5 — труба для выхода инертнмх по отношению к поглотителю газов при адсорбции; 6 — труба для выхода пара при десорбции

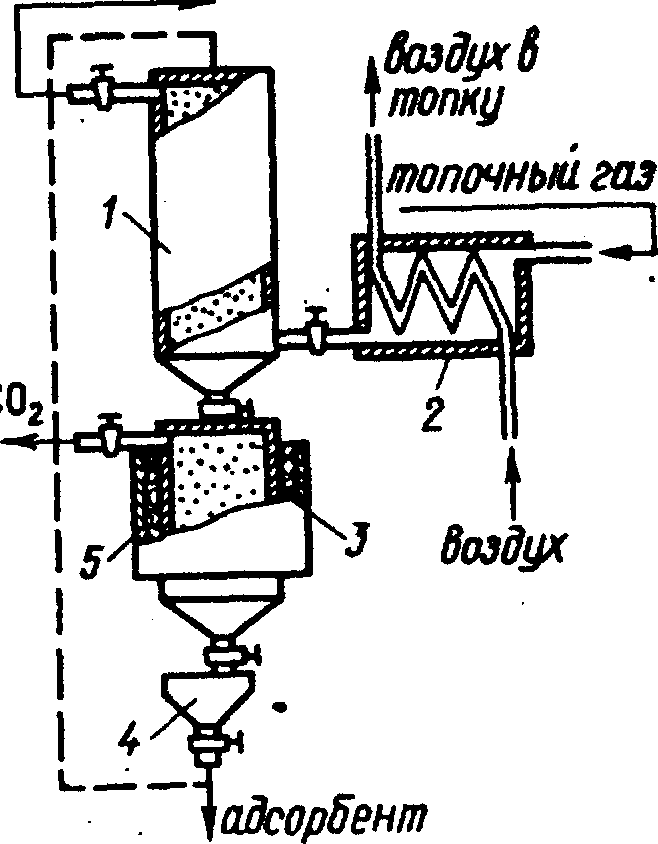

Д вижение

адсорбента в плотном слое под

действием силы тяжести или в

восходящем потоке очищаемого воздуха

обеспечивает непрерывность работы

установки, что позволяет полнее

использовать адсорбционную способность

сорбента, организовать процесс десорбции,

а также упростить условия эксплуатации

оборудования. В качестве недостатка

этих методов следует отметить значительные

потери адсорбента за счет ударов частиц

друг о |друга и истирания о стенки

аппарата. На рис. представлена схема

адсорбционной установки для удаления

SO2 из горячего

топочного газа.

вижение

адсорбента в плотном слое под

действием силы тяжести или в

восходящем потоке очищаемого воздуха

обеспечивает непрерывность работы

установки, что позволяет полнее

использовать адсорбционную способность

сорбента, организовать процесс десорбции,

а также упростить условия эксплуатации

оборудования. В качестве недостатка

этих методов следует отметить значительные

потери адсорбента за счет ударов частиц

друг о |друга и истирания о стенки

аппарата. На рис. представлена схема

адсорбционной установки для удаления

SO2 из горячего

топочного газа.

Адсорбция эффективна при удалении больших концентраций загрязняющих веществ. В тех случаях, когда концентрации загрязнителей невелики и обработке подвергается большое количество воздуха, адсорбция может сказаться эффективной для удаления летучих углеводородов и органических растворителей. Этот метод применим в случаях, когда загрязняющий газ трудно или невозможно сжечь, когда необходима гарантированная рекуперация достаточно ценной примеси, когда нужно удалить пары ядовитих веществ и предполагаемих канцерогенов.

Десорбция поглощенных примесей

Необходимость периодической регенерации насыщенных целевыми компонентами поглотителей предопределяет цикличность адсорбционных процессов. Среди операций (стадий), основной целью которых является восстановление сорбционной способности адсорбентов, ключевой является десорбция в связи с тем, что для ее проведения требуется от 40 до 70% общих затрат по адсорбционной газоочистке. Этот процесс ведут, используя в основном повышение температуры, вытеснение адсорбата лучше сорбирующимся веществом, снижение давления (в том числе создание вакуума) или комбинацию этих приемов. Возможность эффективного осуществления десорбции в ряде случаев предопределяет целесообразность выбора адсорбции среди других приемов газоочистки.

Термическую десорбцию реализуют, нагревая насыщенный адсорбент до определенной температуры, обеспечивающей приемлемую интенсивность процесса, прямым контактом с потоком водяного пара, горячего воздуха или инертного газа, либо проводя нагрев через стенку с подачей в аппарат некоторого количества отдувочного агента (обычно инертного газа). Температурный потенциал в области 100—200 °С обычно обеспечивает возможность десорбции целевых компонентов, поглощенных активными углями, силикагелями и алюмогелями. Область температур от 200 до 400 °С, как правило, является достаточной для десорбции примесей, поглощенных цеолитами,

Вытеснительная десорбция, называемая также холодной, основана на различии сорбируемости целевого компонента и вещества, используемого в качестве вытеснителя (десорбента). Для десорбции поглощенных адсорбентом органических веществ можно использовать диоксид углерода, аммиак, воду, некоторые органические и другие вещества, способные обеспечить эффективное вытеснение целевого компонента и относительную простоту последующей их десорбции из адсорбента. Перспективно применение этого метода десорбции при организации адсорбционных процессов на основе использования цеолитов. Последние характеризуются повышенной адсорбционной активностью в отношении паров воды, что предопределяет ее эффективность как десорбента поглощенных цеолитами веществ.

Десорбция снижением давления может быть реализована в двух вариантах: редуцированием давления в системе после насыщения поглотителя в проводимой под избыточным. давлением стадии адсорбции или созданием в ней разрежения при осуществлении стадии адсорбции под нормальным давлением.

Вакуумная десорбция ввиду необходимости значительных энергозатрат и обеспечения герметичности соответствующих установок крайне ограниченно используется в практике санитарной газоочистки. Принцип десорбции, основанный на перепаде давления между стадиями адсорбции и десорбции, нашел практическое воплощение в установках короткоцикловой безнагревной адсорбции, получающих в последнее время все более широкое применение в целях осушки воздуха и других газов. Осушка газов в ряде случаев является необходимой ступенью, предшествующей их очистке от вредных примесей.

Термическая нейтрализация основана на способности горючих токсичных компонентов (газов, паров, сильно пахнущих в-в) окисляться до менее токсичных при наличии свобод О2 и высок тем-ры.

Достоинства: отсутствие шламового хоз-ва; относительно небольшие габариты очистных установок; простота их обслуживания; возможность полной автоматизации процесса; высокая эффектив-ть обезвреживания; низкая стоимость очистки.

Обл применения методов терм нейтрализации ограничивается хар-ром образующихся при окислении продуктов реакции. Поэтому дан метод не используется для выбросов включающих галогены, фосфор, серу.

Различают три схемы терм нейтрализации (тн):

- прямое сжигание в пламене; терм окисление;

каталитическое сжигание.

Выбор той или иной схемы определ-ся хим составом примеси , их концентрации, нач тем-рой газ выбросов, предельнодопустимыми нормами выбросов ЗВ.

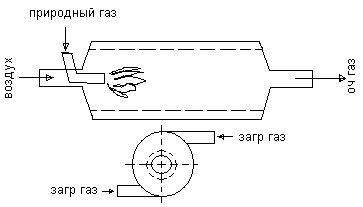

1.Прямое сжигание использ в тех случаях, когда очищаемые газы обеспечивают подвод значительной части энергии, необходимой для осущ процесса. Этот вклад должен превышать 50% общей теплоты сгорания.

Установка представ собой камеру, в которую обеспечивается подвод оч-го газа , а т же воздуза и природного газа, обеспечивающих процесс горения. В кольцевой зоне происходит предварительный нагрев оч-го газа. Это способствует обеспечению более высокой эффект-ти последующего процесса сжигания горючих примесей. Сис-ы огневого обеззараживания обеспечивают эффект-ть очистки от 90 до 99%.

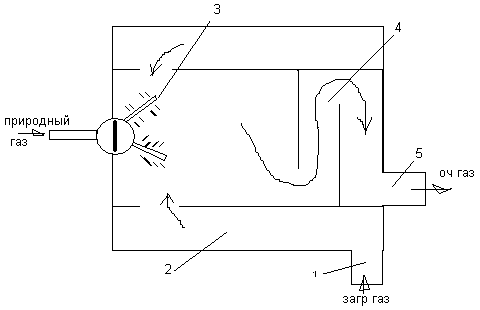

Метод термического окисления применяют когда отходящие газы имеют высокую тем-ру,но в них нет достаточного кол-ва О2; либо когда концентрация горючей примеси настолько низка, что они не обеспечивают подвод теплоты, необходимой для поддержания пламени.

Если отходящие газы имеют высокую тем-ру, то процесс дожигания осущ-т с подмешеванием свежего воздуха. В случае когда тем-ра газов недостаточна для поддержания процесса окисления поток отходящих газов подогревают в теплообменнике, а за тем пропускают ч/з рабочую зону.

1. входной патрубок ; 2 . теплообменник; 3 . горелка; 4 камера смешивания; 5. выходной патрубок.

Загрязнен газ ч/з патрубок 1 и полость теплообменника 2 поступает к горелке. В теплообменнике горючие компоненты очищаемого газа доводят до необходимой тем-ры, в дальнейшем они сгорают в зоне пламени. Процесс догорания происходит в камере смешения. Оч-ые газы м выбрасываться в атмосферу, либо предваритеьно проходить ч/з теплообменник с целью использования их теплоты.

Основные преимущества термического окисления: относительно низкая тем-ра процесса что позволяет сократить расходы на изготовление аппарата, избежать значительного образования окислов азота .

Каталитические методы.

Методы используют для превращения токсич компонентов пром выбросов в-в в безвредные или менее вредные для ОС путем введения в сис-у дополнительных в-в, те катализаторов.

Кат методы основаны на взаимодействии удаляемых в-в с одним из компонентов, пресутствующих в очищаемом газе или со специально добовляемым в смесь в-вом. Катал-р взаимодействуя с одним из реагирующих соединений образует промежуточное в-во, которон в дальнейшем распадается с образованием продукта и регенерируемого кат-ра.

Достоинства. Более низкие тем-ры процесса; кратковременность (быстрота) протекаемого процесса.

Требования к кат-рам - это активность и долговечность. Активность хар-ся кол-вом продукта, получаемого с одного объема кат-ра. Долговечность – срок службы кат-ра сокращают присутствующие в очищаемом газе соединения (Fe, Pb, Si, P, S)/

В качестве кат-ов использ-т металлы (платина, полладий), соединения марганца, меди, купрума и тд. Различают два конструктивных варианта каталитических устройств: котал-ие реакторы, термокаталит реакторы.

теплообменник; 2. контактное устройство; 3. катализатор; 4. подогреватель; 5. горелка;

Очищаемый воздух предварительно подогревается, проходя ч/з теплообменник, после чего поступает в камеру подогревателя. Продукты сгорания топлива, сжигаемого в горелке 5 смешиваются с очищаемым воздухом и повышают его тем-ру до 250-350˚С. Процесс хим превращений происходит на поверхности кат-ра 3, после чего газ выбрасывается в атмосферу.

Биохим методы оч-ки. Основаны на способности микроорганизмов разрушать и преобразовывать различные соединения. Разложение в-в происходит под действием ферментов вырабатываемых микроорганизмами. Различ 2 группы аппар-в : биоскрубберы, биофильтры. Биоскруб – это абсорбционные аппараты, в которых абсорбентом явл водяная суспензия активного ила. Соединяющиеся в очищ-х газах в-ва улавливаются абсорбентом и расщипляются микроорган-ми активного ила. В биофил-х оч-ый газ пропускается ч/з слой фильтра-насадки, орошаемой водой, необходимой для поддержания ЖД орг-ов. В качестве насадки использ-т природные (почва, фтор, компост), искусствен материалы. Выбор метода оч-ки зависит от конц-ции ЗВ в загр-м воздухе, требуемой эффект-ти очистки, объема оч-ых газов, тем-ры, наличия сопутствующих газообраз примесей и пыли.

10. методика выбора технологических схем очистки отходящих газов в основных отраслях промышленности.см 28 вопрос на примере из практики

Вид |

Тип |

Класс по эффективности |

Область применения. Группа пыли в зависимости от дисперсности |

||||

I |

II |

III |

IV |

V |

|||

Гравитационные |

Пылеосадительные камеры |

5 |

+ |

+ |

– |

– |

– |

Инерционные |

Циклоны большой производительности |

5 |

+ |

+ |

– |

– |

– |

Циклоны высокой эффективности |

4 |

– |

+ |

+ |

– |

– |

|

Центробежные скрубберы и циклоны промыватели |

4 |

– |

+ |

+ |

– |

– |

|

Струйные мокрые скрубберы |

2 |

– |

– |

+ |

+ |

– |

|

3 |

– |

– |

+ |

– |

– |

||

Скрубберы Вентури |

2 |

– |

– |

+ |

+ |

–

|

|

3 |

– |

– |

+ |

– |

– |

||

Промыватели |

Пенные |

2 |

– |

– |

+ |

+ |

– |

Тканевые |

Сетчатые |

5 |

+ |

– |

– |

– |

– |

Матерчатые (рукавные) |

1 |

– |

– |

– |

+ |

+ |

|

2 |

– |

– |

+ |

+ |

– |

||

3 |

– |

+ |

– |

– |

– |

||