- •Лабораторний практикум

- •Загальні методичні вказівки

- •Мета й організація лабораторного практикуму

- •Правила з безпеки праці

- •Лабораторна робота № 1 Дослідження процесу ручного дугового зварювання покритими електродами

- •Мета роботи

- •Програма роботи

- •Основні теоретичні положення. Опис устаткування

- •Деталі що зварюються; 2- зварювальна дуга; 3- металевий стержень електрода; 4- покриття електрода; електродотримач; 6- зварний шов; 7- під’єднання до зварювального джерела

- •Джерело зварювального струму; 2 - електрична мережа; 3- зварювальні кабелі; 4- електродотримач; 5- електрод; 6- зварювані деталі; 7- стіл зварника

- •Порядок виконання роботи

- •Обробка результатів, їх аналіз і висновки

- •Контрольні запитання

- •Мета роботи

- •Програма роботи

- •Основні теоретичні положення. Опис устаткування

- •Порядок виконання роботи

- •Обробка результатів, їх аналіз і висновки

- •Контрольні запитання

- •Лабораторна робота № 3 дослідження впливу параметрів автоматичного зварювання під флюсом на форму шва

- •Мета роботи

- •Програма роботи

- •Основні теоретичні положення. Опис устаткування

- •Зварювальний трактор тс-17

- •Порядок виконання роботи

- •Обробка результатів, їх аналіз і висновки

- •Контрольні запитання

- •Лабораторна робота № 4 Вплив умов механізованого зварювання плавким електродом у середовищі захисних газів на формування шва в різних просторових положеннях

- •Мета роботи

- •Програма роботи

- •Основні теоретичні положення. Опис устаткування

- •Порядок виконання роботи

- •Обробка результатів, їх аналіз і висновки

- •Контрольні запитання

- •Лабораторна робота № 5 Вивчення будови обладнання та визначення режимів газового зварювання

- •Мета роботи

- •Програма роботи

- •Основні теоретичні положення. Опис устаткування

- •Обладнання для газового зварювання

- •Порядок виконання роботи

- •Обробка результатів, їх аналіз і висновки

- •Контрольні запитання

- •Лабораторна робота № 6 дослідження процесу та вивчення обладнання плазмового різання та зварювання

- •Мета роботи

- •Програма роботи

- •Основні теоретичні положення. Опис устаткування

- •Установка упрп-201

- •Установка упс-301

- •Порядок виконання роботи

- •Обробка результатів, їх аналіз і висновки

- •Контрольні запитання

- •Мета роботи

- •Програма роботи

- •Основні теоретичні положення. Опис устаткування

- •Машина контактного точкового зварювання

- •Регулятор контактного зварювання ркс-502

- •Порядок виконання роботи

- •Обробка результатів, їх аналіз і висновки

- •Контрольні запитання

- •Лабораторна робота № 8 вивчення будови обладнання та дослідження парметрів стикового зварювання

- •Мета роботи

- •8.2 Програма роботи

- •Основні теоретичні положення. Опис устаткування

- •Порядок виконання роботи

- •Обробка результатів, їх аналіз і висновки

- •Контрольні запитання

- •Перелік рекомендованих джерел

- •Матвієнків Олег Михайлович Панчук Мирослав Васильович Технологія зварювання конструкцій нафтового обладнання

- •73Вул. Карпатська. 15, м. Івано-Франківськ, 76019.

- •73Тел. (03422) 42453, факс (03422) 42139

Основні теоретичні положення. Опис устаткування

Стикове зварювання – це контактне зварювання, при якому з’єднання зварюваних деталей проходить по всій поверхні стикованих торців (рисунок 8.1).

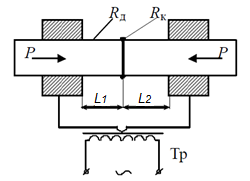

Рисунок 8.1- Принципова схема контактного стикового зварювання

Розрізняють стикове зварювання опором та оплавленням. При стиковому зварюванні опором спочатку стискують торці зварюваних деталей з прикладанням невеликого зусилля стиску, після чого вмикають електричний струм.

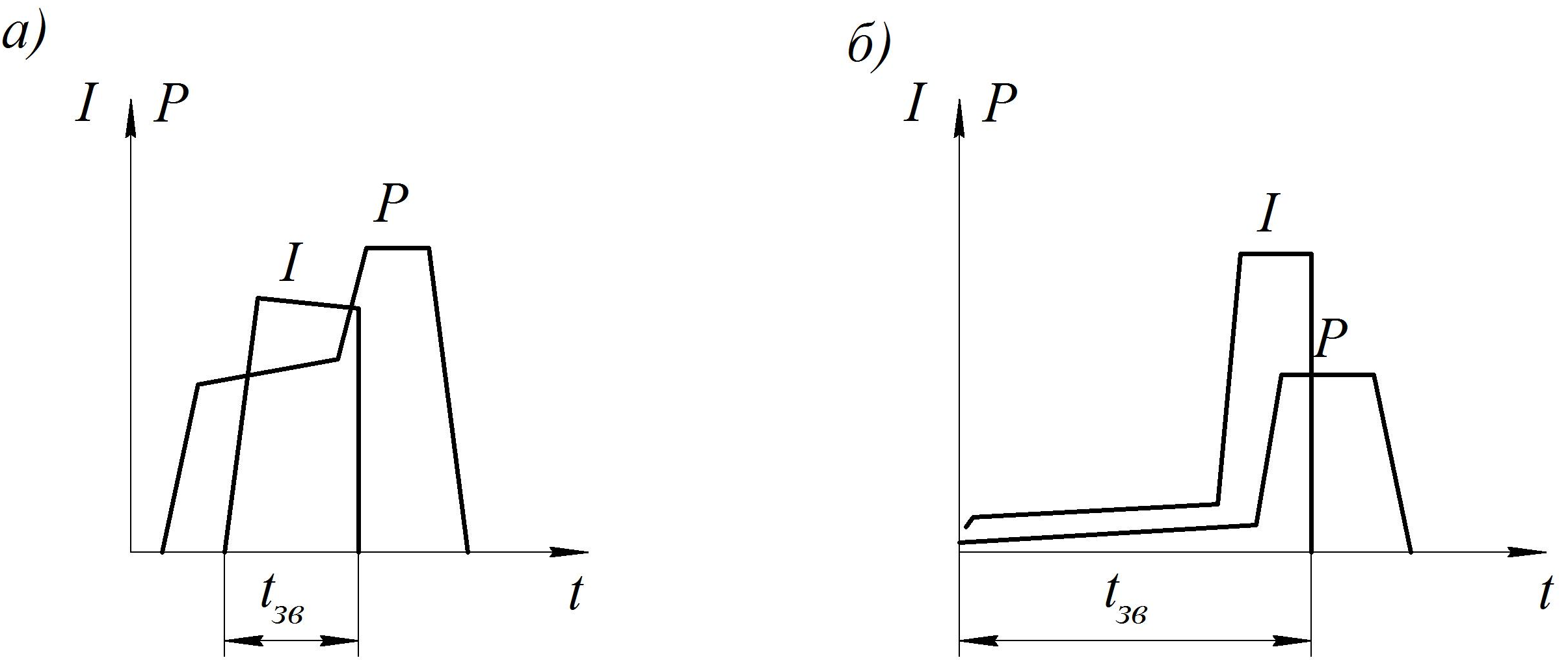

Зусилля стиску в процесі нагріву залишається практично без змін, до кінця нагріву його підвищують для створення необхідної пластичної деформації зварювання (рисунок 8.2а). Нагрів стику здійснюється зазвичай до пластичного стану металу.

Такий спосіб застосовують при зварюванні деталей із низьковуглецевої сталі та кольорових металів із суцільним перерізом не більше 500 мм2 для сталей та не більше 200 мм2 для алюмінію та міді.

При зварюванні опором для утворення якісного з’єднання основну увагу приділяють отриманню рівномірного нагріву торців та деталей а також деформації металу що забезпечує руйнування і видалення оксидів.

а- опором; б- оплавленням

Рисунок 8.2 - Циклограми контактного стикового зварювання

Основними параметрами режиму стикового зварювання опором є зварювальний струм Ізв або густина струму j, час протікання струму tзв, початкове зусилля стиску Рп і зусилля осадки Рос, вкорочення детлей при зварюванні ∆зв, встановлювальна довжина lо. Час протікання струму та густина струму коливаються в широких межах. При надмірній густині струму можливі виплески. Зменшення часу протікання струму приводить до нерівномірності нагріву деталей по перерізу, а збільшення посилює окислювальні процеси. Малий початковий тиск полегшує нагрівання деталей, але може привести до утворення виплесків і посилення окислення торців. Підвищений тиск осадки збільшує пластичну деформацію деталей, активізує процеси руйнування оксидів і оновлення поверхні.

Мінімальна встановлювальна довжина l1 та l2 при зварюванні компактних січень приблизно рівна діаметру, або трьом чотирьом товщинам зварюваних деталей.

Збільшення встановлювальної довжини може привести до викривлення деталей, та втрати їх стійкості. При малій встановлювальній довжині спостерігається великий відвід теплоти у електроди, а зона інтенсивного нагріву звужується, що потребує збільшення тиску осадки. Із збільшенням встановлювальної довжини збільшується затрачувана електрична потужність та зменшується жорсткість деталей. Встановлювальна довжина залежить від тепло електропровідності зварюваних матеріалів і збільшується із її збільшенням. При зварюванні різнорідних матеріалів встановлювальну довжину вибирають різною для кожної із деталей.

Стикове зварювання оплавленням виконують безперервним або переривчастим оплавленням (з підігрівом).

При стиковому зварюванні безперервним оплавленням деталі спочатку затискують у електродах – затискачах, потім на них подається напруга від зварювального трансформатора і тільки після цього повільно переміщують одну з деталей назустріч іншій із заданою швидкістю до їх зіткнення.

В момент виникнення контакту в окремих точках торців крізь нього проходить струм високої густини. В результаті цього метал контактів – перемичок миттєво нагрівається до температури кипіння та випаровування та вибухоподібно руйнується. Після нагріву деталей на потрібну глибину при оплавленні та при наявності шару рідкого металу на всій площині торців деталей їх стискують із підвищеною швидкістю осадження зусиллям осадки.

При зварюванні оплавленням електричні параметри режиму залежать від теплопрвідності і температури плавлення металу і визначаються в основному швидкістю оплавлення, яка задається також з урахуванням активності металу до взаємодії з газами, до процесів випаровування легуючих елементів, а також від січення зварюваних деталей.

Режими стикового зварювання оплавленням визначаються густиною струму при оплавленні jоп, припусками на оплавлення ∆оп і осадку ∆ос, їх швидкостями vоп та vос, а також часом осадки під дією струму tос і зусиллям осадки Рос, встановлена довжина lо. При зварюванні оплавленням з підігрівом задають температуру підігріву Тпід, час підігріву tпід, число імпульсів на підігрів tімп, припуск на підігрів ∆під.

При переривчастому оплавленні деталі зближуються під дією струму з повільно наростаючою швидкістю при коротких зворотно-поступальних рухах. Імпульсне оплавлення локалізує нагрів та розширює високотемпературну зону, попереджуючи швидку кристалізацію розплаву. Після оплавлення всього перерізу виключають струм та здійснюють осадку. Імпульсне оплавлення значно зменшує потрібні для оплавлення потужність та припуск на оплавлення. Зварювання з імпульсним оплавленням використовується для перерізів від 500 до 10 000 мм2.

На якість зварних з’єднань суттєво впливає підготовка деталей під зварювання. При стиковому зварюванні форма та розміри з’єднуваних деталей повинні забезпечувати надійне закріплення їх в затискачах машини і підведення струму поблизу зони зварювання. Для створення умов рівномірного нагріву та однакової пластичної деформації обох деталей форму та розміри поперечного перерізу їх поблизу стику виконують за можливістю однаковими. Різниця в діаметрах зварюваних деталей повинна бути не більша 15 %. Для отримання заданої довжини зварюваних деталей передбачають припуски на зварювання (підігрів, оплавлення, осадку). Величину припуску встановлюють дослідним шляхом при відпрацюванні режимів зварювання та отримання з’єднань потрібної якості.

З’єднувані торці повинні бути перпендикулярні осі заготовок. Підготовку торців до зварювання виконують різкою на ножицях, пилах, металоріжучих станках. Плоскі торці деталей при зварюванні опором необхідно точно підганяти, бо ускладниться рівномірний нагрів зони зварювання.

Поверхню деталей на установочній довжині та в місцях контакту із струмопідвідними губками машини зачищають від окислень та інших забруднень. При поганому зачищені зростають втрати потужності, погіршується якість з’єднань та збільшується знос губок машини. Для зачищення поверхні використовують наждачні круги, металеві щітки, а також травлення в спеціальних розчинах.

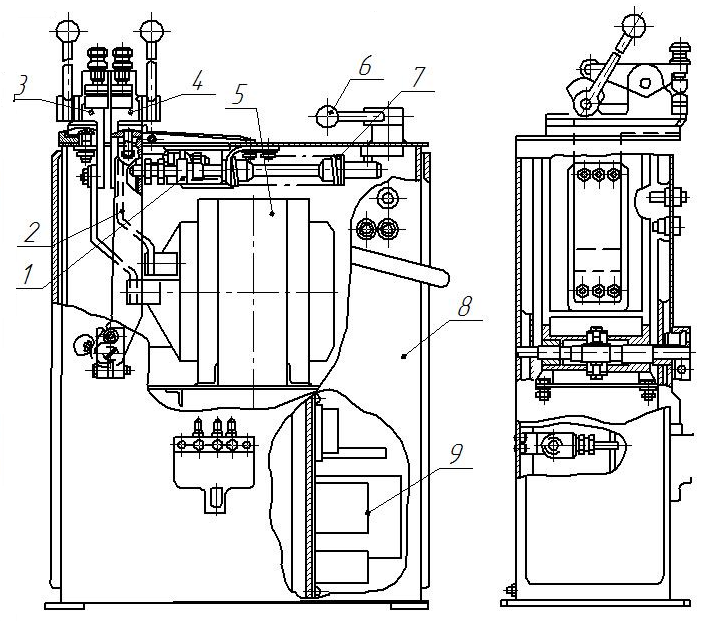

Стиковим зварюванням з’єднують дроти, стержні, труби, смуги, рейки, ланцюги та інші деталі, на спеціальних стикових машинах. Машини для стикового зварювання загального призначення можна розділити на три групи: неавтоматичні машини малої потужності для зварювання опором, неавтоматичні середньої потужності для зварювання опором та оплавленням і автоматичні середньої та великої потужності для зварювання оплавленням (оплавленням з підігрівом). До першої групи відноситься машина МС – 301.

Стикова машина МС – 301 призначена для стикового зварювання дроту із низьковуглецевих сталей, кольорових металів і сплавів. Діапазон перерізів, що зварюють: із низьковуглецевої сталі від 7 до 80 мм2, із міді від 7 до 80 мм2, із алюмінію від 12,5 до 80 мм2.

Дана машина оснащена важільно-ексцентриковим механізмом подачі та осадки, а також пристроєм для відпалу металу зони зварювання безпосередньо в затискачах машини.

Машина МС-301 (рисунок 8.3), складається з корпусу 8, на верхній плиті якого закріплений нерухомий затискач 3. Рухомий затискач 4 встановлений на важелі 2 що коливається, ексцентрикова вісь якого закріплена в передній та задній стінках корпусу. Затискачі – ручні, з радіальним ходом. В корпусі встановлені трансформатор 5 з перемикачем ступенів, блок керування 9 з електромагнітним контактором та система охолодження. Спереду на корпусі розміщена сигнальна лампочка, кнопка „стоп” та відрізний пристрій. Відстань між затискачами регулюють гвинтом 1, через який передається зусилля осадки, яке створюється пружиною 7, повне зусилля осадки створюється поворотом до упору важеля 6 з кривошипом. На важелі 6 встановлена пускова кнопка для вмикання зварювання. Команда на вимикання зварювального струму подається кінцевим вимикачем, встановленим на внутрішній поверхні плити.

Рисунок 8.3 - Стикова машина МС - 301