- •Лабораторний практикум

- •Загальні методичні вказівки

- •Мета й організація лабораторного практикуму

- •Правила з безпеки праці

- •Лабораторна робота № 1 Дослідження процесу ручного дугового зварювання покритими електродами

- •Мета роботи

- •Програма роботи

- •Основні теоретичні положення. Опис устаткування

- •Деталі що зварюються; 2- зварювальна дуга; 3- металевий стержень електрода; 4- покриття електрода; електродотримач; 6- зварний шов; 7- під’єднання до зварювального джерела

- •Джерело зварювального струму; 2 - електрична мережа; 3- зварювальні кабелі; 4- електродотримач; 5- електрод; 6- зварювані деталі; 7- стіл зварника

- •Порядок виконання роботи

- •Обробка результатів, їх аналіз і висновки

- •Контрольні запитання

- •Мета роботи

- •Програма роботи

- •Основні теоретичні положення. Опис устаткування

- •Порядок виконання роботи

- •Обробка результатів, їх аналіз і висновки

- •Контрольні запитання

- •Лабораторна робота № 3 дослідження впливу параметрів автоматичного зварювання під флюсом на форму шва

- •Мета роботи

- •Програма роботи

- •Основні теоретичні положення. Опис устаткування

- •Зварювальний трактор тс-17

- •Порядок виконання роботи

- •Обробка результатів, їх аналіз і висновки

- •Контрольні запитання

- •Лабораторна робота № 4 Вплив умов механізованого зварювання плавким електродом у середовищі захисних газів на формування шва в різних просторових положеннях

- •Мета роботи

- •Програма роботи

- •Основні теоретичні положення. Опис устаткування

- •Порядок виконання роботи

- •Обробка результатів, їх аналіз і висновки

- •Контрольні запитання

- •Лабораторна робота № 5 Вивчення будови обладнання та визначення режимів газового зварювання

- •Мета роботи

- •Програма роботи

- •Основні теоретичні положення. Опис устаткування

- •Обладнання для газового зварювання

- •Порядок виконання роботи

- •Обробка результатів, їх аналіз і висновки

- •Контрольні запитання

- •Лабораторна робота № 6 дослідження процесу та вивчення обладнання плазмового різання та зварювання

- •Мета роботи

- •Програма роботи

- •Основні теоретичні положення. Опис устаткування

- •Установка упрп-201

- •Установка упс-301

- •Порядок виконання роботи

- •Обробка результатів, їх аналіз і висновки

- •Контрольні запитання

- •Мета роботи

- •Програма роботи

- •Основні теоретичні положення. Опис устаткування

- •Машина контактного точкового зварювання

- •Регулятор контактного зварювання ркс-502

- •Порядок виконання роботи

- •Обробка результатів, їх аналіз і висновки

- •Контрольні запитання

- •Лабораторна робота № 8 вивчення будови обладнання та дослідження парметрів стикового зварювання

- •Мета роботи

- •8.2 Програма роботи

- •Основні теоретичні положення. Опис устаткування

- •Порядок виконання роботи

- •Обробка результатів, їх аналіз і висновки

- •Контрольні запитання

- •Перелік рекомендованих джерел

- •Матвієнків Олег Михайлович Панчук Мирослав Васильович Технологія зварювання конструкцій нафтового обладнання

- •73Вул. Карпатська. 15, м. Івано-Франківськ, 76019.

- •73Тел. (03422) 42453, факс (03422) 42139

Мета роботи

вивчити будову машин контактного точкового зварювання;

дослідити вплив окремих параметрів режиму зварювання на геометричні розміри литого ядра та якість (міцність) з’єднань;

освоїти техніку точкового зварювання.

Програма роботи

Лабораторна робота розрахована на 2 години аудиторних занять, під час яких визначаються параметри режиму точкового зварювання для заданих деталей, та проводиться дослідження впливу окремих параметрів на якість зварної точки.

Основні теоретичні положення. Опис устаткування

Точкове зварювання – спосіб контактного зварювання, при якому деталі зварюються по обмежених окремих ділянках дотику (по ряду точок).

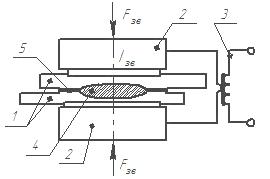

При точковому зварюванні (рисунок 7.1) деталі 1 збирають внапустку, стискають зусиллям стиску електродами 2, до яких приєднане джерело 3 електричної енергії (зварювальний трансформатор). Деталі нагріваються при короткочасному проходженні зварювального струму до утворення зони 4 взаємного розплавлення деталей, що називається ядром. Нагрів зони зварювання супроводжується пластичною деформацією металу в зоні контакту деталей (навколо ядра), де утворюється ущільнюючий поясок 5, який надійно захищає рідкий метал від виплеску та від навколишнього повітря. Після вимкнення струму розплавлений метал ядра швидко кристалізується, та утворюються металеві зв’язки між з’єднуваними деталями.

Рисунок 7.1 - Схема точкового зварювання

Основними параметрами режиму точкового зварювання є: сила зварювального струму – Ізв, час зварювання – tзв, зусиля стиску зварювання - F, а також допоміжні, зусилля проковки – Fк, та час проковки – tк, діаметр ядра зварної точки – dт. Силу зварювального струму та зусилля стиску при точковому зварюванні інколи програмують.

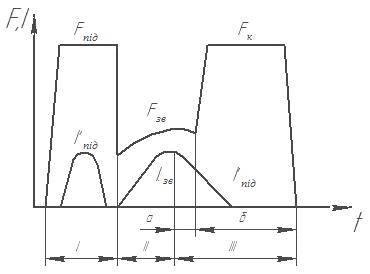

Співпадання програми Ізв та F називається циклами зварювання. Найбільш раціональна циклограма зміни зусилля стиску та струму показана на рисунку 7.2. Циклограма має три частини – приблизні межі стадій формування з’єднання.

На І стадії попереднє обтискання Fоб служить для усунення зазорів між деталями, отримання потрібних значень rее в холодному стані, попередження зовнішніх та внутрішніх виплесків. Монотонне зростання Fзв на ІІ стадії дозволяє підтримувати постійний тиск між деталями, не дивлячись на ріст площі контактів і діаметру рідкого ядра. На ІІІ стадії можна виділити дві ділянки а і б: на невеликій першій ділянці Fзв є постійним (зазвичай протягом 0,02…0,1с) для деякого охолодження зовнішніх шарів деталей та попередження глибоких вм’ятин при проковці; на другій ділянці прикладають та підтримують тривали зусилля проковки Fк для зниження напружень розтягу, зменшення короблення вузлів, попередження гарячих тріщин та усадочних раковин.

Рисунок 7.2 - Раціональна циклограма точкового зварювання

Циклограма струму має також три частини у відповідності із стадіями процесу: струм підігріву І’під, зростаючий струм зварювання Ізв та спадаючий струм підігріву Іпід, для сповільненого охолодження. Швидкість наростання та спаду струмів, а також їх тривалості повинні бути визначеними, так як вони обумовлюють швидкість нагріву та охолодження металу.

Але на практиці циклограми часто спрощують. Зокрема доволі часто здійснювати плавну зміну зусилля стиску, тому його змінюють ступінчасто.

Параметри режиму зварювання встановлюються в залежності від товщини, матеріалу, та стану поверхні деталей.

Режими можна умовно розділити на так звані „жорсткі” та „м’які”.

Жорсткий режим – характеризується короткочасним потужним імпульсом струму, малим часом, високими швидкостями нагріву та охолодження. При цьому зазвичай збільшується схильність до утворення виплеску, і для його попередження підвищують зварювальне зусилля.

М’який режим характеризується значним часом протікання струму, відносно малої сили. При цьому проходить значний теплообмін між електродами та деталями та всередині самих деталей. Швидкість нагріву та охолодження, а також величина зусилля стиску будуть менші ніж на жорстких режимах.

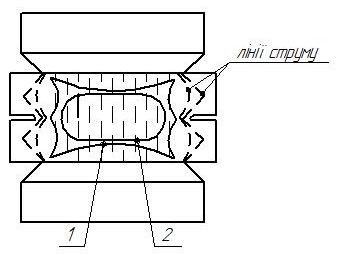

При зварюванні на м’яких режимах з більшим часом протікання зварювального струму, його густина буде більш рівномірною та ядро набуває форму еліпса (рисунок 7.3). При жорстких режимах відведення тепла буде меншим, а форма і положення ядра через нерівномірну густину струму змінюється в залежності від товщини деталей. форми та розмірів електродів. Об’єм металу до розплавлення зростає повільно, а при плавленні різко збільшується особливо вздовж електродів (через поясок).

Рисунок 7.3 - Форма ядра при зварюванні на жорстких режимах (1), на м’яких режимах (2)

Жорсткі режими є більш високо продуктивними, зменшують деформацію деталей, підвищують працездатність з’єднань при знакоперемінних навантаженнях, потребують меншої витрати енергії, але при цьому в порівнянні з м’якими режимами необхідна більш ретельна підготовка поверхні деталей під зварювання та складання.

Матеріали що інтенсивно загартовуються зварюють на м’яких режимах, а теплопровідні тільки на жорстких.

Але не всі режими зварювання розраховуються, деякі з них задаються.

Діаметр електродів приймається в залежності від товщини зварюваних деталей, та марки матеріалу. В середньому для сталі діаметр електродів Dе (мм), визначається за наступною формулою:

![]() (7.1)

(7.1)

де δ – сумарна товщина зварюваних листів, мм.

Розміри ядра зварних точок задаються згідно ГОСТ 15878 – 79. В ньому для кожної товщини зварюваних листів передбачений мінімальний розмір діаметра ядра (таблиця 7.1).

Таблиця 7.1 - Залежність діаметру ядра від товщини зварювних деталей

Товщиниа листа, мм |

0,3 |

0,8-1,0 |

1,8-2,2 |

2,7-3,2 |

3,7-4,2 |

4,7-5,2 |

5,7-6,0 |

Діаметр ядра, мм |

2,5 |

4 |

7 |

9 |

12 |

14 |

16 |

Ця рекомендація вписується у формулу:

![]() (7.2)

(7.2)

де dт – діаметр ядра в мм; δ – товщина листа в мм.

Якщо діаметр ядра зварної точки задається стандартом, то величини струму та стиску електродів можуть вибиратися технологом у доволі широких межах.

Сили стискання електродів вибираються в залежності від товщини зварюваних листів приблизно в таких межах (таблиця 7.2).

Таблиця 7.2 - Залежність зусилля стиску електродів від матеріалу зварюваних деталей

Матеріал |

Ст3 та низьколеговані сталі |

Латунь |

Магнієві сплави |

Алюмінієві сплави |

Корозійно- стійкі сталі |

Титан і його сплави |

Зусилля стиску F*10, кН |

(0,2…0,3) δ |

(0,22…0,35) δ |

(0,25…0,35) δ |

(0,2…0,50) δ |

(0,3…0,5) δ |

(0,35…0,50) δ |

Великі сили стискання електродів застосовують до деталей, при складанні яких передбачена відносно велика конструкційна жорсткість.

Силу зварювального струму Ізв, визначають за формулою:

![]() (7.3)

(7.3)

де dт – діаметр ядра зварної точки, см; ρт – питомий опір металу, Ом см (таблиця 7.3).

Таблиця 7.3 - Величина питомого електроопору в залежності від марки матеріалу

Марка матеріалу |

Ст 3 |

Алюміній |

Латунь |

Титан |

Питомий електроопір ρm, мк Ом см.

|

140 |

10 |

16 |

165 |

Машини контактного зварювання складаються із двох основних взаємозв’язаних частин – механічної та електричної.

Механічна частина – це комплекс конструктивних елементів, що створюють жорсткість і міцність машини, та сприймають зусилля (корпус або станина, плитти, кронштейни, домкрат, упори, консолі, електродотримачі, електроди), і механізмів, призначених для закріплення, стиску і переміщення зварюваних деталей. Деякі конструктивні елементи та вузли механізмів проводять електричний струм.

Електрична частина складається із джерела живлення, що перетворює енергію мережі промислової частоти для отримання зварювального струму (зварювального трансформатора, випрямлячів та ін.), та вторинного (зварювального) контуру для безпосередньої передачі струму деталям (гнучких та жорстких струмопідвідних шин, консолей, електродотримачів, електродів, роликів).

Управління та регулювання основних механічних (зусилля стиску деталей, швидкість обертання роликів, переміщення деталей і т. д.) та електричних (зварювальний струм, вторинна напруга, потужність) параметрів машини здійснюється апаратурою управління через відповідні блоки.

Всі машини мають пневматичний поршневий привід зусилля; шток приводу переміщується в направляючих з тертям ковзання. Середня продуктивність машин при робочому ході 10 мм складає 120 – 150 зварювань за хвилину. Але продуктивність машини залежить не тільки від швидкодії приводу та робочого ходу, а також від режиму зварювання що використовується (часу інтервалів циклу). Інтервал циклу визначається маркою та товщиною зварюваних матеріалів.

Для точкового зварювання із більш високою продуктивністю

(300-600 точок/хв.) використовують машини пресового типу. На відміну від машин звичайного виконання в них використовується спеціальний пневматичний привід зусилля, в якому робочий хід здійснюється за допомогою діафрагми, а додатковий поршнем.

Основним робочим органом точкової машини є електроди, які здійснюють безпосередній контакт машини із зварюваними деталями.

Електроди стискають деталі, підводять струм, відводять теплоту що виділяється в деталях, та переміщують деталі (при шовному зварюванні). Форма і розміри робочої поверхні, що контактує з деталями, та конструкція електродів значно впливають на якість з’єднань та продуктивність зварювання. При зварюванні електроди нагріваються до високих температур за рахунок теплоти що виділяється в них при протіканні струму, та передачі теплоти від зварюваних деталей. В зв’язку з цим електроди потрібно виготовляти із жаростійкого металу з високою електропровідністю. Для виготовлення електродів використовують спеціальні мідні сплави.

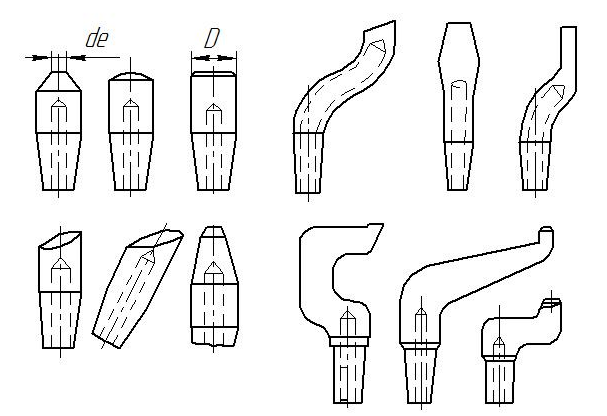

В залежності від конструкції електроди для точкового зварювання поділяють на прямі та фігурні (рисунок7.4).

Найбільш поширеними є прямі електроди, які використовують при зварюванні деталей, що мають вільний доступ електродів.

а) прямі; б) фігурні

Рисунок 7.4 - Електроди для точкового зварювання

Фігурні електроди складні у виготовлені, менш зручні в експлуатації та зазвичай мають понижену стійкість. Тому такі електроди доцільно використовувати тільки тоді коли зварювання без них неможливе.

Посадочні частини електродів повинні забезпечувати надійне передавання зварювального струму та зусилля від електродотримачів. У електродів частіше за все ці функції виконує конусна посадочна частина, але і можливі інші види з’єднань з електродотримачем (по різі, по циліндричній поверхні).