- •Лабораторний практикум

- •Загальні методичні вказівки

- •Мета й організація лабораторного практикуму

- •Правила з безпеки праці

- •Лабораторна робота № 1 Дослідження процесу ручного дугового зварювання покритими електродами

- •Мета роботи

- •Програма роботи

- •Основні теоретичні положення. Опис устаткування

- •Деталі що зварюються; 2- зварювальна дуга; 3- металевий стержень електрода; 4- покриття електрода; електродотримач; 6- зварний шов; 7- під’єднання до зварювального джерела

- •Джерело зварювального струму; 2 - електрична мережа; 3- зварювальні кабелі; 4- електродотримач; 5- електрод; 6- зварювані деталі; 7- стіл зварника

- •Порядок виконання роботи

- •Обробка результатів, їх аналіз і висновки

- •Контрольні запитання

- •Мета роботи

- •Програма роботи

- •Основні теоретичні положення. Опис устаткування

- •Порядок виконання роботи

- •Обробка результатів, їх аналіз і висновки

- •Контрольні запитання

- •Лабораторна робота № 3 дослідження впливу параметрів автоматичного зварювання під флюсом на форму шва

- •Мета роботи

- •Програма роботи

- •Основні теоретичні положення. Опис устаткування

- •Зварювальний трактор тс-17

- •Порядок виконання роботи

- •Обробка результатів, їх аналіз і висновки

- •Контрольні запитання

- •Лабораторна робота № 4 Вплив умов механізованого зварювання плавким електродом у середовищі захисних газів на формування шва в різних просторових положеннях

- •Мета роботи

- •Програма роботи

- •Основні теоретичні положення. Опис устаткування

- •Порядок виконання роботи

- •Обробка результатів, їх аналіз і висновки

- •Контрольні запитання

- •Лабораторна робота № 5 Вивчення будови обладнання та визначення режимів газового зварювання

- •Мета роботи

- •Програма роботи

- •Основні теоретичні положення. Опис устаткування

- •Обладнання для газового зварювання

- •Порядок виконання роботи

- •Обробка результатів, їх аналіз і висновки

- •Контрольні запитання

- •Лабораторна робота № 6 дослідження процесу та вивчення обладнання плазмового різання та зварювання

- •Мета роботи

- •Програма роботи

- •Основні теоретичні положення. Опис устаткування

- •Установка упрп-201

- •Установка упс-301

- •Порядок виконання роботи

- •Обробка результатів, їх аналіз і висновки

- •Контрольні запитання

- •Мета роботи

- •Програма роботи

- •Основні теоретичні положення. Опис устаткування

- •Машина контактного точкового зварювання

- •Регулятор контактного зварювання ркс-502

- •Порядок виконання роботи

- •Обробка результатів, їх аналіз і висновки

- •Контрольні запитання

- •Лабораторна робота № 8 вивчення будови обладнання та дослідження парметрів стикового зварювання

- •Мета роботи

- •8.2 Програма роботи

- •Основні теоретичні положення. Опис устаткування

- •Порядок виконання роботи

- •Обробка результатів, їх аналіз і висновки

- •Контрольні запитання

- •Перелік рекомендованих джерел

- •Матвієнків Олег Михайлович Панчук Мирослав Васильович Технологія зварювання конструкцій нафтового обладнання

- •73Вул. Карпатська. 15, м. Івано-Франківськ, 76019.

- •73Тел. (03422) 42453, факс (03422) 42139

Лабораторна робота № 5 Вивчення будови обладнання та визначення режимів газового зварювання

Мета роботи

вивчити суть процесу газового зварювання та визначення параметрів режиму;

ознайомитись з будовою обладнання та принципом роботи поста газового зварювання;

навчитись виконувати заправлення ацетиленового генератора, налаштовувати параметри та проводити зварювання.

Програма роботи

Лабораторна робота розрахована на 2 години аудиторних занять, під час яких вивчається процес газового зварювання, будова обладнання та принцип його роботи, а також визначаються параметри режиму даного процесу.

Основні теоретичні положення. Опис устаткування

При газополуменевій обробці (зварюванні, різанні, поверхневій обробці) джерело тепла використовують газове полум’я – полум’я горючого газу, який спалюється з киснем в спеціальних пальниках.

Як горючі гази використовують ацетилен, водень, пропан, природні гази, пари бензину, гасу та ін. Найбільш високу температуру у порівнянні з полум’ям інших газів має ацетилено–кисневе полум’я, тому воно знайшло найбільше застосування.

Ацетилен (С2Н2) є хімічною сполукою вуглецю та водню. Його отримують в спеціальних апаратах газогенераторах при взаємодії води з карбідом кальцію (СаС2). Реакція розкладу карбіду кальцію з утворенням газоподібного ацетилену та гашеного вапна проходить зі значним виділенням теплоти Q:

СаС2 + 2Н2О = С2Н2 + Са(ОН)2 + Q.

При розкладі 1 кг карбіду кальцію утворюється 0,25 – 0,3 м3 ацетилену.

Карбід кальцію отримують в електричних дугових печах при температурі 1900-2300 °С з плавленням коксу з негашеним вапном по реакції

СаО+3С=СаС2+СО.

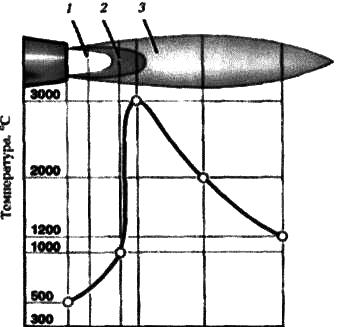

Ацетилено–кисневе полум’я складається із трьох зон (рисунок 5.1): ядра полум’я 1, середньої відновлювальної зони 2, факела (окислювальної зони) 3.

Рисунок 5.1 – Схема будови нормального ацетилено–кисневого полум’я та розприділення температур

Ядро являє собою суміш сильно нагрітого кисню та дисоційованого (розкладеного) ацетилену, та виділяється різким окресленням та ярким світінням. Горіння починається на зовнішній оболонці ядра та продовжується у другій зоні. В зоні 2 проходить перша стадія згорання ацетилену завдяки кисню, що надходить з балона.

Вуглець згорає не повністю, а водень, завдяки меншої спорідненості до кисню у порівнянні з вуглецем, в цій зоні не окислюється (не згорає). Зона 2, маючи саму високу температуру та володіючи відновлювальними властивостями, називається зварювальною або робочою зоною. В зоні 3 (факелі) відбувається друга стадія горіння ацетилену завдяки атмосферному кисню. Вуглекислий газ та пари води при високих температурах окислюють залізо, тому цю зону називають окислювальною.

Для повного згорання одного об’єму ацетилену потрібно два з половиною об’єми кисню: один об’єм надходить з балона, а півтора об’єми – із повітря.

Обладнання для газового зварювання

Пост для газового зварювання повинен бути обладнаний кисневим балоном з редуктором, ацетиленовим генератором, запобіжним затвором, зворотнім клапаном, газовим пальником та гумовими шлангами.

Редуктори призначені для пониження тиску газу, що поступає із балона та автоматичного підтримування заданого робочого тиску.

Ацетиленові генератори призначені для отримання ацетилену із карбіду кальцію при взаємодії його з водою. Ацетиленові генератори низького і середнього тиску є трьох типів і систем. За способом взаємодії карбіду кальцію з водою: КВ – «карбід у воду»; ВК – «вода карбід»; ВВ – «витісненням води», такі генератори називають комбінованими. Система витіснення води переважно застосовується у пересувних апаратах низького і середнього тиску продуктивністю не більше 5 м³/г.

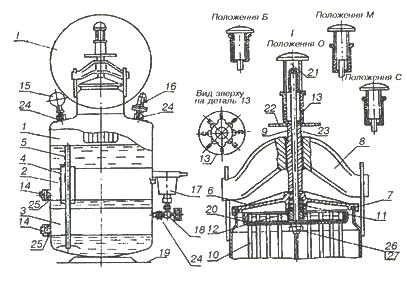

У корпусі генератора (рисунок 5.2) розташовані газоутворювач 1, витискач 2 і газозбірник (промивач) 3. Газоутворювач 1 з’єднаний з витискачем 2 переливним патрубком 4, а з газозбірником – трубкою 5.

Корпус закривається кришкою 6 і герметизується прокладкою 7, яка вставляється в паз кришки. Траверса 8 встановлюється у вушко гаків. Обертанням втулки 23 за допомогою рукоятки 22 створюється притискання кришки до горловини. В кришку вмонтований рухомий шток 9 з коромислом 20, на яке підвішується завантажувальний кошик 10.

Рисунок 5.2 - Генератор ацетиленовий АСП-10

Герметизацію штока 9 забезпечує гумове ущільнювальне кільце 11, яке встановлюється в гніздо кришки. Зусилля герметичного ущільнення забезпечується пробкою із різзю 12. Фіксатор 13 має різні за глибиною внутрішні пази з позначками 0, М, С і Б, що відповідає нульовому, малому, середньому і великому змочуванню кошика. Нижнє положення кошика здійснюється введенням рукоятки – кнопки 21 у паз Б фіксатора, верхнє у паз 0.

Таким чином, переставляючи рукоятку – кнопку в пази різної глибини фіксатора, регулюють глибину занурювання кошика, а значить і карбіду кальцію у воду.

Пробки 14 та ущільнювальні кільця 25 призначені для герметизації штуцерів зливання намулу (води) з витискала і промивача, причому для промивача штуцер є контрольно-зливним. На корпус генератора встановлюється манометр 15, запобіжний клапан 16, захисний пристрій 17 з вентилем 18.

При знятій кришці в газоутворювач заливають вода ду кінця трубки 5, а в промивач – до отвору контролю рівня. Кришка з кошиком, завантаженим карбідом кальцію, встановлюють на половину генератора.

Після герметизації кришки шток з кошиком опускається (з положення 0 рукоятка – кнопка переводиться в положення на фіксаторі С, М, або Б) і кошик занурюється у воду.

Ацетилен, який утворюється в результаті реакції карбіду кальцію з водою, по трубці 5 надходить в газозбірник, проходячи через шар води, охолоджується, промивається і через вентиль 18 і захисний пристрій 17 подається для споживання.

У випадку, коли зменшується відбір ацетилену і підвищується тиск у генераторі, вода з газоутворювача 1 перетискається у витискач 2, об’єм змоченого карбіду кальцію зменшується, тим самим зменшується газоутворення; при зниженні тиску проходить зворотній процес. Таким чином газоутворення проходить в автоматичному режимі залежно від величини споживання ацетилену.

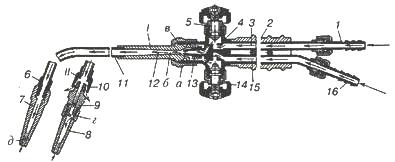

Пальники призначені для змішування горючого газу або парів рідини з киснем і одержання полум’я необхідної теплової потужності, форми та розмірів. За конструкцією пальники є інжекторні (рисунок 5.3) та безінжекторні.

1, 16 – кисневий та ацетиленовий ніпелі; 2 – рукоятка; 3, 15 – киснева і ацетиленова трубки; 4 – корпус; 5, 14 – кисневий та ацетиленовий вентилі; 6 – ніпель наконечника; 7 – мундштук; 8 – мундштук для пропан – бутано-кисневої суміші; 9 – штуцер; 10 – підігрівач; 11 – трубка горючої суміші; 12 – змішувальна камера; 13 – інжектор; а, б – діаметри вихідного каналу інжектора та змішувальної камери; в – зазор між інжектором і змішувальною камерою; г – бокові отвори в штуцері 9 для нагрівання суміші; д – діаметр отвору мундштука

Рисунок 5.3 – Будова інжекторного пальника

Інжектор – це циліндрична деталь з центральним каналом малого діаметру – для кисню і з радіально розташованими каналами для ацетилену. Він вкручується у змішувальну камеру наконечника і знаходиться між змішувальною камерою і газопідвідними каналами корпусу пальника. Інжектор призначений для створення розрідженого стану кисневим струменем і засмоктування ацетилену. Розрідження досягається завдяки високій швидкості (300 м/с) кисневого струменя.

У змішувальній камері кисень перемішується з ацетиленом і суміш подається через ніпель наконечника у канал мундштука. Горюча суміш виходить із мундштука з швидкістю 100-140 м/с і при запалюванні утворює ацетилено-кисневе полум’я.

У безінжекторних пальниках інжектор замінений простим змішувальним соплом. Якщо швидкість витікання більша за швидкість горіння, то полум’я відривається від пальника і гасне. Коли швидкість витікання суміші менша за швидкість горіння, то суміш загорається всередині наконечника. Тому без інжекторні пальники працюють тільки на пальному середнього тиску.

Запобіжні затвори призначені для захисту ацетиленових генераторів і трубопроводів для горючих газів від проникнення в них полум’я при зворотному ударі, а також кисню із пальника або різака та повітря із атмосфери. Основними причинами зворотних ударів є перегрів наконечника і забруднення мундштука, при яких швидкість витікання горючої суміші різко знижується стає меншою від швидкості загоряння.

Запобіжні затвори поділяються на водяні та сухі. Водяні затвори бувають відкритого (для генераторів низького тиску) і закритого типу (для генераторів середнього тиску). Принцип їх дії полягає в тому, що вибухова хвиля та полум’я рухаються на зустріч потокові газу і виводяться в атмосферу або гасяться всередині затвору. Після кожного зворотного удару треба перевіряти рівень води в затворі.

Перевага сухих запобіжних затворів полягає в тому. Що їх можна експлуатувати за будь-якої температури навколишнього середовища.

Зворотні клапани запобігають надходженню газу з сторони споживача в захисні обладнання і комунікації (газопроводи).