СОДЕРЖАНИЕ

ВВЕДЕНИЕ………………………………………………………………………..3

1 ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ………………………………………………..4

1.1 Описание, принцип действия промерочно-разбраковочной машины ……………………………………………………………….....4

2 РАСЧЕТНАЯ ЧАСТЬ…………………………………………………………...9

2.1 Разработка структурной схемы……………………………………………….9

2.2 Выбор датчика скорости и количества оборотов…………………………....9

2.2.1 Конструкция датчика скорости и количества оборотов………………....10

2.2.2 Схема электрическая принципиальная…………………………………...11

2.3 Разработка принципиальной схемы измерителя длины……………….......16

ЗАКЛЮЧЕНИЕ………………………………………………………………….22

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ…………………………….23

ВВЕДЕНИЕ

Качество и внешний вид текстильной продукции являются основными составляющими её конкурентоспособности. В условиях современных рыночных отношений при быстрой смене ассортимента тканей и технических требований актуальна задача автоматизированного контроля качества изготовляемой продукции и повышения ассортимента изготовляемой продукции. В связи с этим на производстве применяются все новые и совершенные способы обработки тканых материалов и обнаружения дефектов.

Ткани поступают на фабрику в мягкой, полужесткой или жесткой упаковке. Куски ткани распаковывают и проверяют их длину, ширину, а также наличие пороков в каждом куске. Длину кусков ткани проверяют одновременно с проверкой качества ткани и отметкой на ней текстильных пороков на промерочно-разбраковочных машинах.

1 Технологическая часть

1.1 Описание, принцип действия промерочно-разбраковочной машины

Технические измерения линейных размеров рулонных материалов) — это измерения, выполненные в производственных условиях на оборудовании различных видов с помощью технических средств, осуществляющих измерения с погрешностью до ± 1 см.

Такие измерения производятся на швейных предприятиях повторно после текстильных предприятий, где. изготовлены материалы и где требования к техническим измерениям не совпадают с требованиями, предъявляемыми к точности измерений линейных размеров материалов на швейных предприятиях, на текстильных предприятиях, где измерение длины материалов производится на промерочно-разбраковочных станках с принудительной перемоткой измеренного материала в рулон, при которой материал неизбежно деформируется и вытягивается, а показания оказываются завышенными. На швейных предприятиях длину рулонов материалов перед поступлением их в раскройный цех чаще всего измеряют на трехметровых промерочных столах, когда материал находится в свободном ненапряженном состоянии. Это не влияет на точность изготовления деталей кроя и раскладки лекал, так как при настилании куска материала расчетная и реальная раскладка совпадают. При измерении длины материала производится подсчет числа проставленных меловых отметок на его поверхности. В целях улучшения качества швейных изделий и унификации требований и технических средств для автоматизации измерения линейных размеров материалов целесообразно, чтобы текстильные и швейные предприятия были объединены на одной территории и все проблемы автоматизации и качества продукции решались одним руководителем, как это выполняется на трикотажно-швейных и кожевенно-обувных предприятиях. В этом случае техническое измерение длины материалов не производится дважды, не возникают дополнительные пороки на материал, связанные с транспортировкой, требования к качеству на текстильных предприятиях совпадают с требованиями швейников. Таким образом, проблема унификации средств автоматизации измерения линейных размеров материала как частная задача общей проблемы унификации средств гибкой автоматизации подготовительного производства швейных предприятий и участка разбраковки и измерения готовой продукции на текстильных предприятиях является не чисто технической, а организационно-технической проблемой автоматизации процессов и оборудования легкой и текстильной отраслей промышленности.

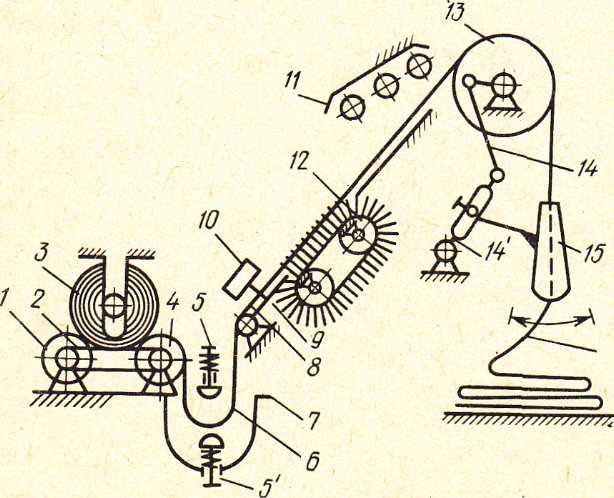

Рисунок 1.1 - Кинематическая схема промерочно-разбраковочного станка

Промерочно-разбраковочные станки различных конструкций содержат следующие основные типовые устройства и механизмы: 1-6 — для принудительной размотки рулона материала; 9 - для визуальной разбраковки материала, который в комплексах разбраковки типа КРТ после операции разбраковки переводится из наклонного положения в горизонтальное таким образом, что становится частью трехметрового промерочного стола; 10 — для автоматического измерения ширины материала; 12 - для автоматического измерения длины; 13-15 - для укладывания разбракованного материала в „книжку".

Устройство размотки материала служит для уменьшения его деформации растяжения при автоматическом измерении длины. Это достигается с помощью двух барабанов или валов 1 и 4 с индивидуальным приводом или приводом ПРС. Расстояние между осями вращения барабанов определяется диаметром рулона 3 материала и углом обхвата тангенциальных ремней 2, которые создают за счет фрикционных сил вращающий момент для размотки рулона. Автоматическое поддержание постоянного натяжения материала на участке устройство размотки - ведущий барабан 13 осуществляется с помощью петли из материала, которая образуется между концевыми контактными или бесконтактными выключателями 5 и 5', находящимися в зоне промежуточной емкости 7. Размеры петли из ткани зависят от угловых скоростей Фз — рулона материала и Ф13 — ведущего барабана 13. При этом ф, является функцией момента инерции рулона материала, зависящего от его диаметра, который уменьшается по мере перемотки материала, поэтому величина петли 6 является выходным регулируемым параметром, а отношение угловых скоростей Ф^1Ф^ — управляемой величиной. Если Ф^1≤Ф^, то размеры петли увеличиваются и срабатывает концевой выключатель 5', если Ф^1≥Ф^, то срабатывает выключатель 5. Всякое срабатывание концевых выключателей является управляющей командой для останова или пуска электродвигателя индивидуального привода устройства размотки, управление которым производится с помощью быстродействующих электромагнитных муфт вращения и торможения по типу двухпозиционного регулирования „включены — выключены".

Экран 9 с осветителем 11 служит для расправления и местного освещения, необходимого для тщательной разбраковки полотна пороков. От вала и барабана 13 материал получает движение вверх по экрану. Вал является ведущим для кривошипно-коромыслового механизма 14 укладчика материала в «книжку» 16 с помощью раскладчика 15, совершающего колебательные движения. Амплитуда раскладывания, или ширина «книжки», зависит от соотношения звеньев кривошипно-коромыслового механизма и положения шарнира 14 в пазу коромысла 14'.

Автоматическое измерение длины материала на станках ПС-1 производится с помощью счетчика, кинематически связанного с передачей транспортирующей лентой 12, содержащей иглы, взаимодействующие с транспортируемым по экрану 9 материалом.

В станках типа ПРС-140 устройство для автоматического измерения длины материала (рисунок 1.2.а) состоит из двух фрикционных барабанов 2 и 7 , обтянутых сукном 3 и жестко смонтированных на валу 1. На этом же валу в подшипниках смонтирован измерительный барабан 4 со сменными полукольцами 6 и диском 8, имеющим 100 зубьев. Диск 8 вместе с индукционной катушкой 10 образует индукционный импульсный датчик

угла поворота барабанов или длины материала, который электрически связан с электронным счетчиком 9. Для повышения точности измерения за счет уменьшения проскальзывания материала относительно фрикционных 2 и 7 и измерительного 4 барабанов используются электростатические заряды. Зарядное устройство заряжает материал в начале участка зарядником и разрядником (рисунок 1.2.б), а другое разрядное устройство противоположной полярности разряжает е,го в конце этого же участка. Противоположным полюсом для заряженного участка материала является заземленный барабан 4. Для зарядки материала электростатическим зарядом и последующего снятия электростатического заряда служат зарядник 5 и разрядник 12 и высоковольтные генераторы 11 и 13, включенные встречно. Измеряемый материал 14, транспортируемый фрикционными барабанами 2 благодаря силам электростатического притяжения, сообщает вращательное движение измерительному барабану 4 и диску датчика. Каждый из 100 зубьев диска 8 индукционного датчика индуцирует в катушке 10 ЭДС, т. е. вырабатывается один импульс напряжения, который соответствует 10 мм материала. За один оборот этого диска вырабатывается 100 импульсов, что соответствует 1 м измеренного материала. Для уменьшения влияния толщины материала на погрешность измерений полукольца 6 выполнены сменными.