Исходные

данные

Исходные

данные

1. Эффективная мощность Nе=95 кВт;

2. Частота вращения коленчатого вала n=6050 об/мин;

3. Давление окружающей среды Ро=0,1 МПа;

4. Температура окружающей среды То=20 ºС;

5. Давление наддува (продувки) Рк= б/н;

6. Степень сжатия ε=10,5;

7. Тип двигателя: бензиновый;

8.Число цилиндров: 4;

9. Расположение цилиндров: Рядное;

10. Вид топлива: бензин.

Введение

Данная работа выполняется с целью углубления и закрепления теоретических знаний по дисциплине «рабочие процессы, конструкция и основы расчёта тепловых двигателей и энергетических установок», освоения методики динамического и кинематического расчёта ДВС, научиться обоснованно выбирать необходимые параметры и анализировать результаты вычислений, усовершенствовать навыки в выполнении расчётно-графических работ.

Целью работы является освоение и практическое применение динамического и кинематического расчёта двигателя, расчёта поршня, системы охлаждения и системы смазки двигателя.

В соответствии с исходными данными за основу для выбора прототипа будет принят бензиновый двигатель.

1. Динамический расчёт двигателя

1.1 Кинематика кривошипно-шатунного механизма

При проведении кинематического исследования кривошипно-шатунного механизма используем уравнения кинематики, полученные для поршневых машин в общем и опубликованные в литературных источниках.

Кинематические исследования проводим исходя из следующих положений:

1. Рассматривается только центральный (аксиальный, нормальный) кривошипно-шатунный механизм, где ось цилиндра пересекается с осью коленчатого вала.

2. Предполагается, что вращение коленчатого вала происходит с постоянной угловой скоростью ω = const на заданном скоростном режиме работы двигателя.

3.

Независимой переменной принимается

угол поворота первого кривошипа

коленчатого вала

(град.) или

(град.) или

(рад), отсчитываемый от положения

кривошипа первого цилиндра, соответствующего

положению поршня в нем в верхней мертвой

точке (ВМТ) такта впуска (для четырехтактных

двигателей) или ВМТ такта сжатия (для

двухтактных двигателей). При этом поворот

коленчатого вала (пкв)

= 0º или

= 0 рад (ГОСТ ДОО 23550 − 79).

(рад), отсчитываемый от положения

кривошипа первого цилиндра, соответствующего

положению поршня в нем в верхней мертвой

точке (ВМТ) такта впуска (для четырехтактных

двигателей) или ВМТ такта сжатия (для

двухтактных двигателей). При этом поворот

коленчатого вала (пкв)

= 0º или

= 0 рад (ГОСТ ДОО 23550 − 79).

4. Основными геометрическими размерами кривошипно-шатунного механизма являются: радиус кривошипа R и длина шатуна L.

5. Характеристикой кривошипно-шатунного механизма двигателя является отношение λ = R/L, которое для современных автотракторных двигателей лежит в пределах: λ = R/L = 0,23...0,31.

При выборе λ для проектируемого двигателя необходимо руководствоваться следующими соображениями: с точки зрения уменьшения нормальных усилий на стенку цилиндра более длинный шатун (т.е. меньшее значение λ) предпочтительнее. Однако с уменьшением значения λ происходит увеличение высоты и массы шатуна, что приводит к росту сил инерции возвратно-поступательно движущихся масс КШМ . При коротком шатуне возникает опасность задевания шатуна за нижнюю кромку цилиндра, а юбки поршня – за коленчатый вал.

В общих случаях анализа кинематики кривошипно-шатунного механизма принимают λ = 0,3.

6. Кривошипно-шатунный механизм включает три группы движущихся деталей, различающихся характером своего движения:

а) детали, совершающие вращательное движение − кривошип коленчатого вала и т.д.;

б) детали, совершающие прямолинейное движение − поршневая группа;

в) детали, совершающие сложное плоско-параллельное движение − шатунная группа.

7. В кинематическом исследовании выявляются закономерности изменений по углу поворота кривошипа:

а)

перемещения детали

;

;

б)

скорости детали

;

;

в)

ускорения детали

.

.

Радиус кривошипа принимаем в соответствии с принятым прототипом:

R = S/2 = 86/2 = 43 мм.

В целях уменьшения высоты двигателя принимаем l =0,3, как уже было принято в тепловом расчете. Тогда длина шатуна будет:

Lш = R/0,3 = 43/0,3 = 143 мм.

Кривошип коленчатого вала совершает простое вращательное движение.

Поршень совершает прямолинейное возвратно-поступательное движение.

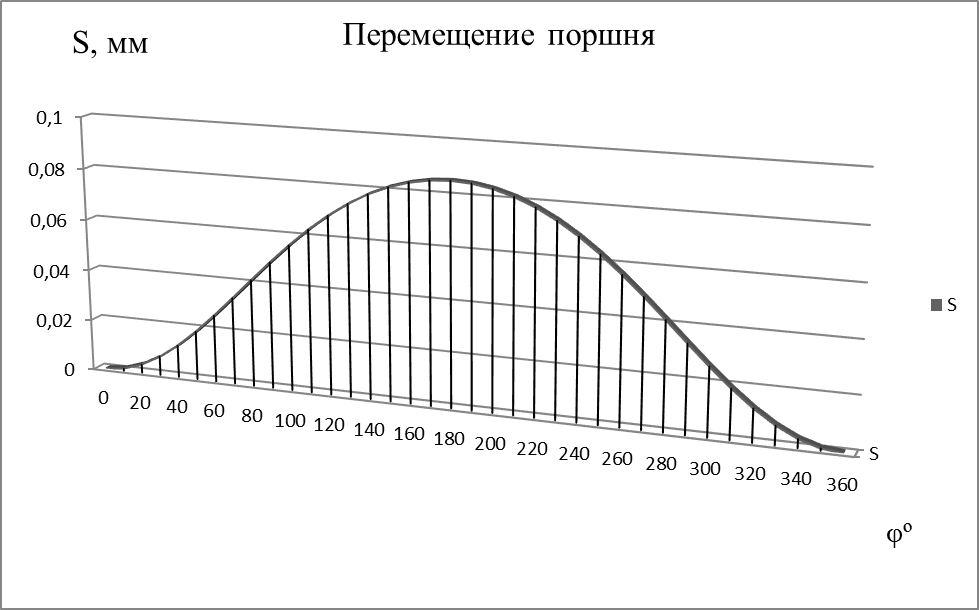

Перемещение поршня определим по формуле:

Используя данное выражение, аналитическим путём определяем значения перемещения поршня от ВМТ до НМТ для ряда промежуточных значений и результаты заносим в таблицу 1.1.1.

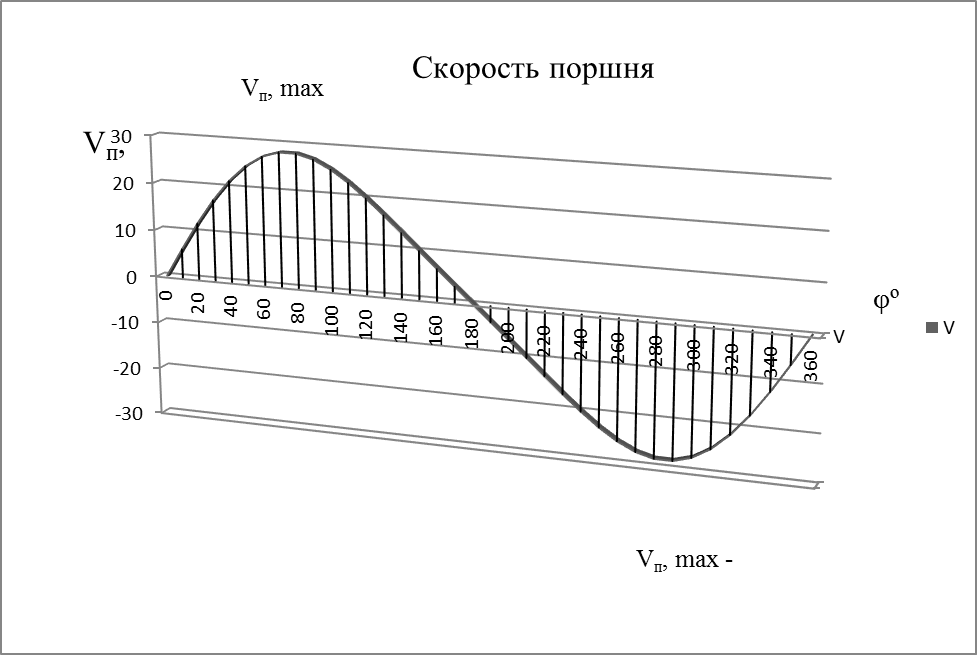

Уравнение текущей скорости поршня может быть получено путём дифференцирования уравнения текущего перемещения поршня по времени. Скорость поршня определим по формуле:

где угловая скорость кривошипа будет:

Результаты значения скоростей поршня для ряда промежуточных значений заносим в таблицу 1.1.

Уравнение текущего ускорения поршня может быть получено путём дифференцирования уравнения скорости по времени (или второй производной от уравнения перемещения по времени). Ускорение поршня вычислим по формуле:

Ускорение

достигает максимальных значений при

положении поршня в ВМТ ( ),

а минимальные (наибольшие отрицательные)

значения его имеют место в НМТ (

),

а минимальные (наибольшие отрицательные)

значения его имеют место в НМТ ( )

и составляют соответственно:

)

и составляют соответственно:

Результаты значения скоростей поршня для ряда промежуточных значений заносим в таблицу 1.1.

-

НАЗВАНИЕ ДОКУМЕНТА

6 Лист

Дата

Подпись

№ докум.

Лист

Изм.

ΦS

V

J

0

0

0

22333,413

10

0,001

6,100

21761,601

20

0,003

11,889

20091,585

30

0,007

17,081

17454,858

40

0,013

21,436

14055,257

50

0,019

24,778

10147,842

60

0,026

27,006

6012,842

70

0,034

28,095

1927,662

80

0,042

28,095

-1859,851

90

0,049

27,116

-5153,865

100

0,056

25,313

-7826,246

110

0,063

22,866

-9823,841

120

0,069

19,961

-11166,707

130

0,074

16,767

-11937,760

140

0,078

13,424

-12265,339

150

0,081

10,036

-12300,993

160

0,084

6,660

-12195,406

170

0,085

3,318

-12075,504

180

0,086

0,000

-12025,684

190

0,085

-3,318

-12075,504

200

0,084

-6,660

-12195,406

210

0,081

-10,036

-12300,993

220

0,078

-13,424

-12265,339

230

0,074

-16,767

-11937,760

240

0,069

-19,961

-11166,707

250

0,063

-22,866

-9823,841

260

0,056

-25,313

-7826,246

270

0,049

-27,116

-5153,865

280

0,042

-28,095

-1859,851

290

0,034

-28,095

1927,662

300

0,026

-27,006

6012,842

310

0,019

-24,778

10147,842

320

0,013

-21,436

14055,257

330

0,007

-17,081

17454,858

340

0,003

-11,889

20091,585

350

0,001

-6,100

21761,601

360

0

-8,63754E-15

22333,413

Таблица 1.1