- •Блок 3(нет9,12,18,19,20,27,29)

- •1. Основные требования, предъявляемые к источникам питания сварочной дуги. Взаимосвязь внешних характеристик источников питания ручной и механизированной сварки и вольтамперной характеристики дуги

- •3. Источники питания дуги постоянного тока. Сварочные преобразователи и агрегаты. Принцип действия, конструктивное оформление. Область применения. Основные технические характеристики.

- •4. Источники питания постоянного тока. Сварочные выпрямители. Принцип действия и регулирования сварочного тока. Однопостовые и многопостовые выпрямители. Основные технические характеристики.

- •5. Инверторные источники питания. Принцип действия, структурная (функциональная) схема. Основные технические характеристики, области применения.

- •6. Сварочные посты. Состав постов ручной дуговой сварки покрытыми электродами и механизированной сварки в углекислом газе.

- •8. Автоматы для дуговой сварки под флюсом, общее устройство, конструктивное оформление. Способы автоматического регулирования режимов горения дуги. Основные технические характеристики.

- •10 Роботехнические комплексы для контактной точечной и электродуговой сварки. Их принципиальные различия.

- •11. Оборудование и аппаратура для ацетиленокислородной сварки и кислородной резки, общее устройство, назначение.

- •2.3.2. Очистители газа и предохранительные затворы

- •2.3.3. Баллоны и редукторы

- •13. Машины для контактной точечной сварки, принципиальное конструктивное оформление, механические и электрические части. Основные технические характеристики

- •14. Оборудование и аппаратура для плазменной резки, конструктивное оформление.

- •15. Комплексная механизация и автоматизация заготовительного и сборочно-сварочного производств.

- •16 Гибкие производственные системы сварки и их проектирование.

- •17. Типовые механизмы автоматических установок и линий изготовления сварных конструкций.

- •21.Исходные данные для проектирования технологической транспортной части проекта сборочно-сварочного цеха

- •22.Влияние характеристик сварных изделий на особенности проектирования их производства

- •23. Факторы и причины травматизма при производстве сварочных работ.

- •24 .Требования безопасности при производстве сварочных работ.

- •26 Электроннолучевая сварка

- •28 Машины для стыковой контактной сварки. Принципиальное конструктивное оформление, механические и электрические части. Основные технические характеристики.

- •30.Ремонтная сварка .

14. Оборудование и аппаратура для плазменной резки, конструктивное оформление.

Основные технические характеристики.

В зависимости от способа плазменно-дуговой резки в качестве электродов применяют вольфрамовый лантанированный стержень (при использовании в качестве рабочего газа аргона, азота, водорода) или медный водоохлаждаемый электрод с циркониевой или гафниевой вставкой (при использовании окислительных сред - воздуха, обогащенного воздуха, кислорода). Цирконий и гафний при воздействии высокой температуры дугового разряда образуют на поверхности тугоплавкую оксидную пленку, в дальнейшем предохраняющую электрод от эрозии в процессе резки. Однако стойкость этих электродов ввиду воздействия крайне высоких температур невысока, и время их работы не превышает, как правило, 2 ... 4 ч.

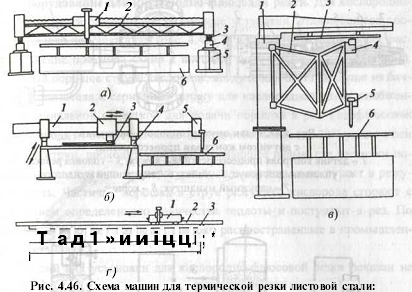

Оборудование для плазменно-дуговой резки. В состав оборудования для плазменно-дуговой резки входят режущий плазмотрон, пульт газовый с газорегулирующей и измерительной аппаратурой, блок электрооборудования, источник питания, устройство передвижения плазмотрона. Для плазменно-дуговой резки применяются те же типы машин, что и для кислородной резки.

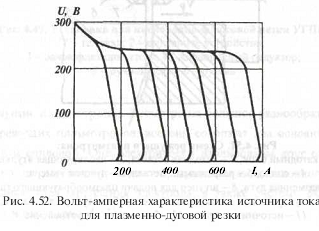

В целях достижения высокой стабильности горения дуги и устойчивости процесса резки источник питания должен иметь крутопадающую вольт-амперную характеристику и повышенное напряжение холостого хода (рис. 4.52).

а - портальная: 1 - каретка; 2 - портал; 3 - привод продольного хода;

4 - рельсовый путь с опорой (5); б - раскройный стол;

б - портально-консольная: 1 - портал; 2 — каретка с фотоголовкой; 3 - копир;

4 - привод продольного хода; 5 - каретка с резаком; б - раскройный стол;

в - шарнирная: 1 - колонна с поворотным хоботом; 2 - шарнирная рама;

3 - копир; 4 - привод; 5 - суппорт с резаком; 6 - раскройный стол;

г - переносная: 1 - тележка; 2 - направляющий рельс;

3 - разрезаемый лист; 4 - раскройный стол.

15. Комплексная механизация и автоматизация заготовительного и сборочно-сварочного производств.

Механизация и автоматизация основных технологических операций производственного процесса. Это направление включает, прежде всего, операции резки, сварки, наплавки и нанесения покрытий с особыми свойствами, выполняемые разнообразными способами сварочной техники. Для осуществления их механизации и автоматизации необходимо применение специального оборудования с автоматическим регулированием режима работы, следящими системами, фотокопировальными устройствами или металлическими копирами, цифровой системой либо иным программным и дистанционным управлением

Кроме того, рассматриваемое направление охватывает операции установки и сборки деталей (и сборочных единиц) изготовляемых изделий для последующей их сварки. Это достигается применением разных типов механизированной оснастки (прижимы, зажимные устройства и т. д.) для закрепления деталей изготовляемого изделия в сборочных приспособлениях.

Механизация и автоматизация вспомогательных, операций при выполнении технологии производственного процесса. Это направление включает осуществляемую на рабочих местах механизацию относительных перемещений следующих элементов производства: обрабатываемых либо свариваемых деталей и сборочных единиц изготовляемого изделия; обрабатывающего оборудования (инструмента), либо сварочной аппаратуры; рабочего-оператора либо, сварщика. Примерами механизации и автоматизации подобного рода перемещений перечисленных трех основных элементов производства могут, служить следующие типичные случаи:

- перемещение с постоянной заданной скоростью.

- вращение на роликовом стенде;

- автоматическое выполнение посредством специальных устройств и механизмов следующих вспомогательных операций: подачи собранной для сварки сборочной единицы с первого конвейера на сварочный автомат, перемещение ее в процессе сварки и последующее удаление на второй конвейер;

- перемещение сварщика на различную необходимую высоту.

Кроме перечисленных выше, рассматриваемое направление охватывает механизацию и автоматизацию таких вспомогательных операций, как повороты свариваемых сборочных единиц в удобное для сварки положение, посредством позиционеров, манипуляторов, кантователей, роликовых опор и т. п.