- •Блок 3(нет9,12,18,19,20,27,29)

- •1. Основные требования, предъявляемые к источникам питания сварочной дуги. Взаимосвязь внешних характеристик источников питания ручной и механизированной сварки и вольтамперной характеристики дуги

- •3. Источники питания дуги постоянного тока. Сварочные преобразователи и агрегаты. Принцип действия, конструктивное оформление. Область применения. Основные технические характеристики.

- •4. Источники питания постоянного тока. Сварочные выпрямители. Принцип действия и регулирования сварочного тока. Однопостовые и многопостовые выпрямители. Основные технические характеристики.

- •5. Инверторные источники питания. Принцип действия, структурная (функциональная) схема. Основные технические характеристики, области применения.

- •6. Сварочные посты. Состав постов ручной дуговой сварки покрытыми электродами и механизированной сварки в углекислом газе.

- •8. Автоматы для дуговой сварки под флюсом, общее устройство, конструктивное оформление. Способы автоматического регулирования режимов горения дуги. Основные технические характеристики.

- •10 Роботехнические комплексы для контактной точечной и электродуговой сварки. Их принципиальные различия.

- •11. Оборудование и аппаратура для ацетиленокислородной сварки и кислородной резки, общее устройство, назначение.

- •2.3.2. Очистители газа и предохранительные затворы

- •2.3.3. Баллоны и редукторы

- •13. Машины для контактной точечной сварки, принципиальное конструктивное оформление, механические и электрические части. Основные технические характеристики

- •14. Оборудование и аппаратура для плазменной резки, конструктивное оформление.

- •15. Комплексная механизация и автоматизация заготовительного и сборочно-сварочного производств.

- •16 Гибкие производственные системы сварки и их проектирование.

- •17. Типовые механизмы автоматических установок и линий изготовления сварных конструкций.

- •21.Исходные данные для проектирования технологической транспортной части проекта сборочно-сварочного цеха

- •22.Влияние характеристик сварных изделий на особенности проектирования их производства

- •23. Факторы и причины травматизма при производстве сварочных работ.

- •24 .Требования безопасности при производстве сварочных работ.

- •26 Электроннолучевая сварка

- •28 Машины для стыковой контактной сварки. Принципиальное конструктивное оформление, механические и электрические части. Основные технические характеристики.

- •30.Ремонтная сварка .

2.3.2. Очистители газа и предохранительные затворы

Ацетилен, получаемый в генераторах, содержит твердые частицы извести и угля, водяной пар, примеси аммиака, сероводорода, фосфористого и кремнистого водорода. Аммиак, пыль и часть сероводорода удаляются при промывке ацетилена водой, что предусмотрено в большинстве типов ацетиленовых генераторов. Водяной пар поглощается в осушителях, представляющих собой емкости, заполненные хлористым кальцием, силикагелем, едким натром или карбидом кальция. Фосфористый водород РН3 и остатки сероводорода H2S удаляют очисткой химическими веществами, содержащими хром или хлор в качестве активных элементов.

Если при сварке по какой-либо причине скорость истечения горючей смеси станет меньше скорости ее сгорания, перегреется или засорится канал мундштука горелки, то может произойти обратный удар - воспламенение горючей смеси в каналах горелки и распространение пламени по шлангу горючего газа. Пламя может попасть в ацетиленовый генератор или газовую магистраль - произойдет взрыв. Для защиты от обратного удара применяют предохранительные затворы.

По назначению предохранительные затворы могут быть центральные, устанавливаемые на магистрали стационарных ацетиленовых генераторов, и постовые - у каждого сварочного поста или на однопостовых генераторах. По предельному давлению различают затворы низкого (до 0,01 МПа), среднего (до 0,07 МПа) и высокого (до 0,15 МПа) давления.

По конструкции затворы бывают гидравлические (водяные) и сухие. Все затворы окрашивают в белый цвет. В водяной затвор среднего давления (рис. 32) горючий газ входит по трубке 1, отжимая шарик клапана 2, в корпус 3, заполненный водой до уровня контрольного крана 6, через ниппель 5 идет в горелку. При обратном ударе давление в затворе резко повышается, вода давит на клапан 2 и закрывает его - подача газа прекращается. Взрывная волна гасится узкой щелью между стенкой корпуса 3 и диском 4. Это затвор закрытого типа. В открытых затворах взрывная волна выбрасывается в атмосферу.

При питании поста газами - заменителями ацетилена применяют сухие предохранительные затворы (огнепреградители). В них для гашения пламени и предупреждения проникновения его в газовую магистраль применяют пористые керамические массы, эластичные мембранные (рис. 33) или шаровые обратные клапаны.

2.3.3. Баллоны и редукторы

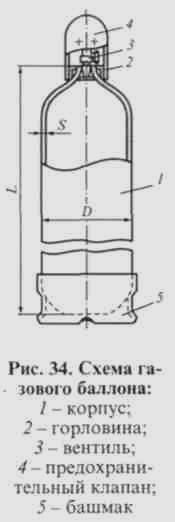

Баллоны - это стальные сосуды, предназначенные для хранения и транспортировки сжатых, сжиженных и растворенных газов под давлением (рис. 34). Изготавливают их из цельнотянутых труб. Для сжиженных газов, например для пропан-бутановой смеси, при давлении не свыше 3 МПа разрешается применять сварные баллоны. Корпус 1 баллона имеет в верхней части горловину 2 с коническим резьбовым отверстием, в которое ввернут вентиль 3. На резьбовое кольцо горловины 2 наворачивают предохранительный колпак 4, защищающий вентиль 3 при перерывах в работе и при транспортировке.

Конструкции

и материалы вентилей 3

баллонов,

предназначенных для различных газов,

неодинаковы. Это исключает установку,

например, кислородного редуктора на

ацетиленовый баллон, и наоборот.

Вентили баллонов для ацетилена и пропана

изготавливают из стали, а для кислорода

- из латуни, так как сталь может гореть

в кислороде. На нижней части корпуса 1

баллонов напрессовывают башмак

5,

придающий

баллону устойчивость в вертикальном

положении.

Конструкции

и материалы вентилей 3

баллонов,

предназначенных для различных газов,

неодинаковы. Это исключает установку,

например, кислородного редуктора на

ацетиленовый баллон, и наоборот.

Вентили баллонов для ацетилена и пропана

изготавливают из стали, а для кислорода

- из латуни, так как сталь может гореть

в кислороде. На нижней части корпуса 1

баллонов напрессовывают башмак

5,

придающий

баллону устойчивость в вертикальном

положении.

В зависимости от рода газа баллоны окрашивают в разные цвета и наносят на них разной краской названия газов (табл. 5).

Участок на верхней сферической части баллона не окрашивают и выбивают на нем паспортные данные баллона: тип, заводской номер, товарный знак завода-изготовителя, массу порожнего баллона, его вместимость, рабочее и испытательное давление, дату изготовления, клейма технического контроля и инспекции Госгортехнадзора, дату следующего испытания, которые проводят каждые пять лет.

К вентилю баллона крепят редуктор - устройство для понижения давления газа до рабочего и обеспечения его постоянства во время работы.

По назначению и месту установки различают баллонные, рамповые, сетевые, центральные и универсальные редукторы высокого давления. Редукторы бывают прямого действия, когда давление поступающего газа стремится открыть клапан, через который газ входит в рабочую камеру редуктора, и обратного действия, когда это давление стремится закрыть клапан. У редуктора прямого действия рабочее давление по мере расхода газа из баллона несколько снижается. Это падающая характеристика редуктора. У редуктора обратного действия характеристика возрастающая, с уменьшением давления газа в баллоне рабочее давление на выходе из редуктора повышается. Удобнее и безопаснее в эксплуатации редукторы обратного действия.

По роду газа редукторы делят на кислородные, ацетиленовые (рис. 35), пропан-бутановые и метановые. Внешне отличаются они друг от друга окраской, цвет которой должен быть таким же, как и у баллона для данного газа. Другое отличие - конструкция присоединительных устройств для крепления редукторов к баллону. У ацетиленовых редукторов это хомут с упорным винтом, у остальных редукторов - накидная гайка с резьбой, соответствующей резьбе на вентиле баллона.

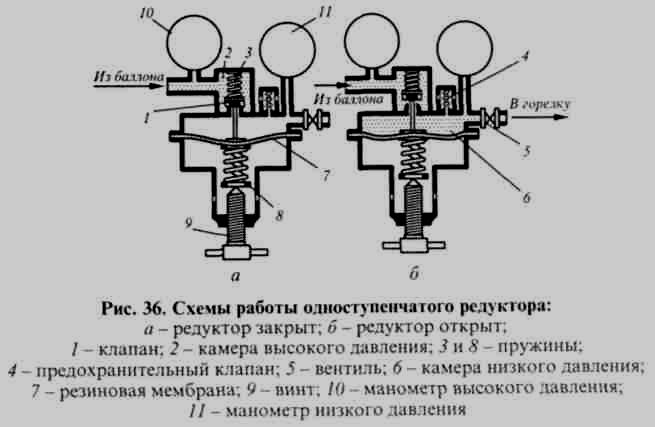

П о

схемам редуцирования редукторы выполняют

одноступенчатыми

(однокамерными) и двухступенчатыми

(двухкамерными), в которых

давление снижается в два этапа. Принцип

действия всех редукторов

одинаков. Рассмотрим его на примере

одноступенчатого баллонного

редуктора обратного действия (рис. 36).

о

схемам редуцирования редукторы выполняют

одноступенчатыми

(однокамерными) и двухступенчатыми

(двухкамерными), в которых

давление снижается в два этапа. Принцип

действия всех редукторов

одинаков. Рассмотрим его на примере

одноступенчатого баллонного

редуктора обратного действия (рис. 36).

Из баллона газ попадает в камеру высокого давления 2, на входе в которую установлен манометр 10. Давление газа препятствует открыванию клапана 1, который прижат к своему седлу пружиной 3. Для подачи газа в горелку нужно регулировочным винтом 9 сжать пружину 8, которая, воздействуя на резиновую мембрану 7, через шток будет воздействовать на клапан 1. Положение клапана 1 зависит от соотношения усилий сжатия пружин 3 и 8. Если усилие пружины 8 больше, чем пружины 3, клапан 1 откроется; газ, преодолевая сопротивление отверстия клапана 1, проходит в камеру низкого давления 6. Чем больше открыт клапан 1, тем больше будет рабочее давление в камере 6.

Это давление измеряют манометром низкого давления 11, установленным на выходе из камеры 6, по которому газ через вентиль 5 подается в сварочную грелку. Таким образом, регулирование рабочего давления производится винтом 9: вворачивание его увеличивает усилие пружины 8 и проходное сечение клапана 1, давление в камере 6 увеличивается, и наоборот. Если при некотором положении винта 9 расход и поступление газа в редуктор равны, то рабочее давление постоянно. Если расход газа станет больше, чем его поступление из баллона, давление в камере 6 понизится, пружина 8 начнет удлиняться, клапан 1 откроется больше, поступление газа в камеру 6 увеличится, давление в ней возрастет. Наоборот, если расход газа уменьшится, давление в камере 6 повысится, усилие, действующее на мембрану 7, возрастет, она изогнется в противоположную сторону и сожмет пружину 8. Клапан 1 будет закрываться, поступление газа в камеру 6 уменьшится, давление в ней снизится. Так обеспечивается автоматическое поддерживание постоянного рабочего давления. Если по какой-либо причине регулировка не произойдет и давление в камере 6 увеличится до опасных пределов, этим давлением сожмется пружина предохранительного клапана 4, клапан откроется и избыток газа сбросится в атмосферу.

Рукава (иианги). Для подвода газа к горелкам или резакам применяют специальные рукава, изготовленные из вулканизированной резины с одной или двумя тканевыми прокладками. Шланги рассчитаны для работы при температуре окружающего воздуха от + 50 до — 35 СС. Для работы при более низких температурах применяют специальные шланги из морозостойкой резины, выдерживающей температуру до —65 С.

Они выпускаются трех типов: тип 1 - красные -для ацетилена и горючих газов-заменителей; тип 2 - желтые - для жидких горючих (из бензостойкой резины) и тип 3 - синие - для кислорода. Для работы при температуре -35 °С и ниже применяют некрашенные рукава из морозостойкой резины.

Г орелки

являются

основным рабочим инструментом при

ведении газосварочных работ. Горелки

производят безынжекторные и инжекторные,

более распространены горелки инжекторного

типа (рис. 4). Горелка состоит из

ацетиленового ниппеля 1, кислородного

ниппеля 2.

рукоятки 3,

вентиля для ацетилена 4,

вентиля для

кислорода 5, корпуса б, накидной гайки

7, смесительной камеры 8,

наконечника

9 с

мундштуком 10.

Кислород и

ацетилен подводят к горелке по

шлангам, которые надевают на

кислородный и ацетиленовый ниппели.

Подачу газов регулируют кислородным и

ацетиленовым вентилями. Внутри корпуса

горелки находится инжектор 11, через

центральное отверстие которого в

смесительную камеру

поступает кислород под избыточным

давлением 0,1—0,4

МПа. Ацетилен

в смесительную камеру поступает с

наружной части инжектора за счет подсоса,

который создает быстро истекающий из

инжектора кислород. В смесительной

камере кислород и ацетилен перемешиваются,

и из мундштука истекает горючая смесь,

которую на выходе поджигают.

орелки

являются

основным рабочим инструментом при

ведении газосварочных работ. Горелки

производят безынжекторные и инжекторные,

более распространены горелки инжекторного

типа (рис. 4). Горелка состоит из

ацетиленового ниппеля 1, кислородного

ниппеля 2.

рукоятки 3,

вентиля для ацетилена 4,

вентиля для

кислорода 5, корпуса б, накидной гайки

7, смесительной камеры 8,

наконечника

9 с

мундштуком 10.

Кислород и

ацетилен подводят к горелке по

шлангам, которые надевают на

кислородный и ацетиленовый ниппели.

Подачу газов регулируют кислородным и

ацетиленовым вентилями. Внутри корпуса

горелки находится инжектор 11, через

центральное отверстие которого в

смесительную камеру

поступает кислород под избыточным

давлением 0,1—0,4

МПа. Ацетилен

в смесительную камеру поступает с

наружной части инжектора за счет подсоса,

который создает быстро истекающий из

инжектора кислород. В смесительной

камере кислород и ацетилен перемешиваются,

и из мундштука истекает горючая смесь,

которую на выходе поджигают.

Оборудование

для кислородной резки. Резаки.

Для

кислородной резки

с применением ацетилена используют

оборудование для ацетиленовой сварки,

но вместо сварочной горелки применяют

газовый резак, обычно инжекторного

типа (рис. 6).

Оборудование

для кислородной резки. Резаки.

Для

кислородной резки

с применением ацетилена используют

оборудование для ацетиленовой сварки,

но вместо сварочной горелки применяют

газовый резак, обычно инжекторного

типа (рис. 6).

Кислород по рукаву, надетому на кислородный ниппель 1 поступает в резак. Часть кислорода, проходя вентиль 2 и инжектор 10, идет в смесительную камеру 9. Остальная часть кислорода (режущий кислород) направляется в головку 5 через вентиль 3 и трубку 4. Из головки резака режущий кислород проходит через центральный канал внутреннего мундштука 6 и поступает к месту реза. Ацетилен подводится в резак по рукаву, надетому на ниппель 12. Затем ацетилен проходит через вентиль 11 и по пазам инжектора, находящимся на его наружной поверхности, поступает в смесительную камеру 9. Ацетилен в смесительную камеру подсасывается кислородом, проходящим через центральное отверстие инжектора. В смесительной камере образуется горючая смесь, которая проходит по трубке 8 в головку резака, откуда через кольцевой зазор между наружным мундштуком 7 и внутренним мундштуком 6 выходит наружу.