- •Блок 3(нет9,12,18,19,20,27,29)

- •1. Основные требования, предъявляемые к источникам питания сварочной дуги. Взаимосвязь внешних характеристик источников питания ручной и механизированной сварки и вольтамперной характеристики дуги

- •3. Источники питания дуги постоянного тока. Сварочные преобразователи и агрегаты. Принцип действия, конструктивное оформление. Область применения. Основные технические характеристики.

- •4. Источники питания постоянного тока. Сварочные выпрямители. Принцип действия и регулирования сварочного тока. Однопостовые и многопостовые выпрямители. Основные технические характеристики.

- •5. Инверторные источники питания. Принцип действия, структурная (функциональная) схема. Основные технические характеристики, области применения.

- •6. Сварочные посты. Состав постов ручной дуговой сварки покрытыми электродами и механизированной сварки в углекислом газе.

- •8. Автоматы для дуговой сварки под флюсом, общее устройство, конструктивное оформление. Способы автоматического регулирования режимов горения дуги. Основные технические характеристики.

- •10 Роботехнические комплексы для контактной точечной и электродуговой сварки. Их принципиальные различия.

- •11. Оборудование и аппаратура для ацетиленокислородной сварки и кислородной резки, общее устройство, назначение.

- •2.3.2. Очистители газа и предохранительные затворы

- •2.3.3. Баллоны и редукторы

- •13. Машины для контактной точечной сварки, принципиальное конструктивное оформление, механические и электрические части. Основные технические характеристики

- •14. Оборудование и аппаратура для плазменной резки, конструктивное оформление.

- •15. Комплексная механизация и автоматизация заготовительного и сборочно-сварочного производств.

- •16 Гибкие производственные системы сварки и их проектирование.

- •17. Типовые механизмы автоматических установок и линий изготовления сварных конструкций.

- •21.Исходные данные для проектирования технологической транспортной части проекта сборочно-сварочного цеха

- •22.Влияние характеристик сварных изделий на особенности проектирования их производства

- •23. Факторы и причины травматизма при производстве сварочных работ.

- •24 .Требования безопасности при производстве сварочных работ.

- •26 Электроннолучевая сварка

- •28 Машины для стыковой контактной сварки. Принципиальное конструктивное оформление, механические и электрические части. Основные технические характеристики.

- •30.Ремонтная сварка .

10 Роботехнические комплексы для контактной точечной и электродуговой сварки. Их принципиальные различия.

Маятниковый такт реализуется когда сварка ведется попеременно на рядом расположенных позициях т.е. используются роботы с прямоугольно-пространственыим координатами. Это дает экономию в 30-50% стоимости участка на периферийном оборудовании.

А)Рабочийучасток с простым круговым тактом (на 180) с 2х позиц. Поворотным столом с 2-мя поворотными устройствами. Переднее приемное устройство загружает оператор и разгружает вручную (ручные и механизированные операции совмещаются)

После поворота стола оператор снимает заготовку.

Б)2 позиции с приемниками отдельных или уже прихваченных заготовок перемещающихся с маятниковым тактом. Оператор загружает и разгружает приемное устройство с 2х позиционным столом. Перемещение заготовок на столе осущ. автоматически (ручные и механизированные операции совмещаются).

В)Промышленный робот с цилиндр. или маршрутной системой координат.

Рабочий участок с 4х позиционным рабочим столом с 1м или 2мя сварочными п.р. Позиционер загружает оператор и разгружает вручную. На позиции заготовки установлены неподвижно. 1й п.р. ведет сварку одних швов а при установке 2го п.р. он выполняет другие или доваривает первые швы. Механизир. и ручные операции совмещаются.

11. Оборудование и аппаратура для ацетиленокислородной сварки и кислородной резки, общее устройство, назначение.

При газопламенной сварке используют ацетиленовые генераторы, газовые баллоны и редукторы, сварочные горелки, предохранительные затворы, химические очистители газов и устройства для измерения расхода газов - расходомеры.

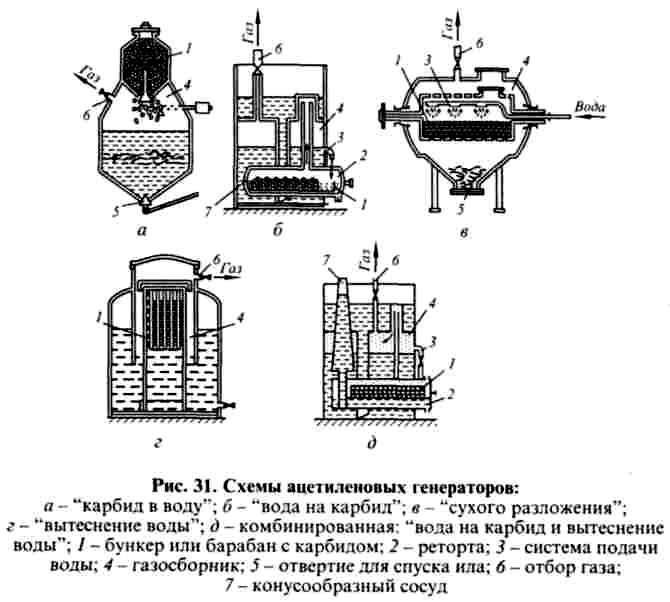

Ацетиленовым генератором называют устройство, предназначенное для получения ацетилена разложением карбида кальция водой. Генераторы классифицируют по производительности и способу применения: передвижные и стационарные. По давлению вырабатываемого ацетилена могут быть генераторы низкого, до 0,2 кг/см2 (0,02 МПа), и среднего, от 0,2 кг/см2 до 15 кг/см2 (0,02...0,15 МПа), давления. По способу взаимодействия карбида кальция с водой различают генераторы системы KB ("карбид в воду"), ВК ("вода на карбид"), ВВ ("вытеснение воды") и комбинированные генераторы (ВК и ВВ).

В генераторах

системы

KB

(рис. 31, а) порция карбида кальция

из загрузочного бункера 1

через

заслонку подается в газосборник 4,

в

который налита вода. Образующийся

ацетилен проходит через воду,

скапливается в верхней части газосборника

4

и

отводится к месту сварки

или хранения через штуцер 6.

Ил

(гашеная известь) по мере накопления

убирается через донное отверстие 5.

При

понижении давления ацетилена

по мере его расхода в газосборник 4

подается

новая порция карбида

кальция. Эта

система дает наивысший (до 95 %) выход

ацетилена из карбида кальция. Куски

карбида омываются большим количеством

воды и разлагаются практически

полностью. Ацетилен, проходя через слой

воды, хорошо охлаждается и промывается.

Генераторы системы KB

вырабатывают

чистый, охлажденный и поэтому наименее

взрывоопасный ацетилен.

Их недостаток - большой расход воды и,

как следствие, большие габариты.

В

генераторах

системы

ВК (рис. 31,6) карбид кальция помещают

в коробку 1, которую устанавливают в

реторту 2, герметично закрываемую

снаружи. Вода через штуцер 3

подается

в реторту, омывая

карбид кальция. Происходит реакция.

Выделяющийся ацетилен поступает

из реторты в газосборник 4.

Давление

ацетилена увеличивается, вода под

этим давлением поднимается в верхнюю

часть корпуса генератора,

уровень ее становится ниже штуцера 3.

Подача

воды в реторту

2

прекращается.

Ацетилен отводится к месту сварки через

штуцер 6.

При

этом давление в газосборнике 4

уменьшается,

уровень воды в нем увеличивается, вода

вновь начинает поступать в реторту 2.

Цикл

повторяется.

Известь, образующаяся при разложении

карбида, накапливается в реторте 2,

откуда

ее периодически убирают. Кроме

того, в генераторах системы ВК куски

карбида обволакиваются

гашеной известью, которая отделяет их

от воды, реакция разложения

идет не до конца, выход ацетилена

составляет не более 80...90

%. В реторту карбида загружается немного,

поэтому генератор надо почти непрерывно

обслуживать. Однако генераторы системы

ВК наиболее распространены, что

объясняется простотой их конструкции

и небольшими

габаритами.

генераторах

системы

KB

(рис. 31, а) порция карбида кальция

из загрузочного бункера 1

через

заслонку подается в газосборник 4,

в

который налита вода. Образующийся

ацетилен проходит через воду,

скапливается в верхней части газосборника

4

и

отводится к месту сварки

или хранения через штуцер 6.

Ил

(гашеная известь) по мере накопления

убирается через донное отверстие 5.

При

понижении давления ацетилена

по мере его расхода в газосборник 4

подается

новая порция карбида

кальция. Эта

система дает наивысший (до 95 %) выход

ацетилена из карбида кальция. Куски

карбида омываются большим количеством

воды и разлагаются практически

полностью. Ацетилен, проходя через слой

воды, хорошо охлаждается и промывается.

Генераторы системы KB

вырабатывают

чистый, охлажденный и поэтому наименее

взрывоопасный ацетилен.

Их недостаток - большой расход воды и,

как следствие, большие габариты.

В

генераторах

системы

ВК (рис. 31,6) карбид кальция помещают

в коробку 1, которую устанавливают в

реторту 2, герметично закрываемую

снаружи. Вода через штуцер 3

подается

в реторту, омывая

карбид кальция. Происходит реакция.

Выделяющийся ацетилен поступает

из реторты в газосборник 4.

Давление

ацетилена увеличивается, вода под

этим давлением поднимается в верхнюю

часть корпуса генератора,

уровень ее становится ниже штуцера 3.

Подача

воды в реторту

2

прекращается.

Ацетилен отводится к месту сварки через

штуцер 6.

При

этом давление в газосборнике 4

уменьшается,

уровень воды в нем увеличивается, вода

вновь начинает поступать в реторту 2.

Цикл

повторяется.

Известь, образующаяся при разложении

карбида, накапливается в реторте 2,

откуда

ее периодически убирают. Кроме

того, в генераторах системы ВК куски

карбида обволакиваются

гашеной известью, которая отделяет их

от воды, реакция разложения

идет не до конца, выход ацетилена

составляет не более 80...90

%. В реторту карбида загружается немного,

поэтому генератор надо почти непрерывно

обслуживать. Однако генераторы системы

ВК наиболее распространены, что

объясняется простотой их конструкции

и небольшими

габаритами.

Г енераторы

системы

ВВ

состоят из двух сообщающихся сосудов,

один из которых - газосборник (рис. 31,

г). Внутри газосборника

4

помещен

решетчатый барабан 1 с карбидом кальция.

В оба сосуда наливают

воду так, чтобы она смачивала карбид.

Ацетилен, выделяясь

в результате разложения карбида,

скапливается в верхней части газосборника

4

и

отводится в газовую магистраль через

штуцер 6.

При

интенсивной

реакции ацетилена образуется больше,

чем отводится, давление

в полости газосборника 4

растет,

ацетилен вытесняет воду из газообразователя

в другую часть генератора. Уровень воды

в газосборнике

4

снижается,

смачивается меньше карбида, ацетилена

выделяется меньше. При уменьшении

давления вследствие расхода ацетилена

уровень воды вновь поднимается, реакция

интенсифицируется.

енераторы

системы

ВВ

состоят из двух сообщающихся сосудов,

один из которых - газосборник (рис. 31,

г). Внутри газосборника

4

помещен

решетчатый барабан 1 с карбидом кальция.

В оба сосуда наливают

воду так, чтобы она смачивала карбид.

Ацетилен, выделяясь

в результате разложения карбида,

скапливается в верхней части газосборника

4

и

отводится в газовую магистраль через

штуцер 6.

При

интенсивной

реакции ацетилена образуется больше,

чем отводится, давление

в полости газосборника 4

растет,

ацетилен вытесняет воду из газообразователя

в другую часть генератора. Уровень воды

в газосборнике

4

снижается,

смачивается меньше карбида, ацетилена

выделяется меньше. При уменьшении

давления вследствие расхода ацетилена

уровень воды вновь поднимается, реакция

интенсифицируется.

Генераторы системы ВВ надежны и удобны в эксплуатации. Их применяют как передвижные аппараты. Однако при прекращении отбора газа в них возможен перегрев ацетилена. Эти генераторы обеспечивают наихудшее качество ацетилена и самый низкий выход его из карбида кальция.