- •Блок 3(нет9,12,18,19,20,27,29)

- •1. Основные требования, предъявляемые к источникам питания сварочной дуги. Взаимосвязь внешних характеристик источников питания ручной и механизированной сварки и вольтамперной характеристики дуги

- •3. Источники питания дуги постоянного тока. Сварочные преобразователи и агрегаты. Принцип действия, конструктивное оформление. Область применения. Основные технические характеристики.

- •4. Источники питания постоянного тока. Сварочные выпрямители. Принцип действия и регулирования сварочного тока. Однопостовые и многопостовые выпрямители. Основные технические характеристики.

- •5. Инверторные источники питания. Принцип действия, структурная (функциональная) схема. Основные технические характеристики, области применения.

- •6. Сварочные посты. Состав постов ручной дуговой сварки покрытыми электродами и механизированной сварки в углекислом газе.

- •8. Автоматы для дуговой сварки под флюсом, общее устройство, конструктивное оформление. Способы автоматического регулирования режимов горения дуги. Основные технические характеристики.

- •10 Роботехнические комплексы для контактной точечной и электродуговой сварки. Их принципиальные различия.

- •11. Оборудование и аппаратура для ацетиленокислородной сварки и кислородной резки, общее устройство, назначение.

- •2.3.2. Очистители газа и предохранительные затворы

- •2.3.3. Баллоны и редукторы

- •13. Машины для контактной точечной сварки, принципиальное конструктивное оформление, механические и электрические части. Основные технические характеристики

- •14. Оборудование и аппаратура для плазменной резки, конструктивное оформление.

- •15. Комплексная механизация и автоматизация заготовительного и сборочно-сварочного производств.

- •16 Гибкие производственные системы сварки и их проектирование.

- •17. Типовые механизмы автоматических установок и линий изготовления сварных конструкций.

- •21.Исходные данные для проектирования технологической транспортной части проекта сборочно-сварочного цеха

- •22.Влияние характеристик сварных изделий на особенности проектирования их производства

- •23. Факторы и причины травматизма при производстве сварочных работ.

- •24 .Требования безопасности при производстве сварочных работ.

- •26 Электроннолучевая сварка

- •28 Машины для стыковой контактной сварки. Принципиальное конструктивное оформление, механические и электрические части. Основные технические характеристики.

- •30.Ремонтная сварка .

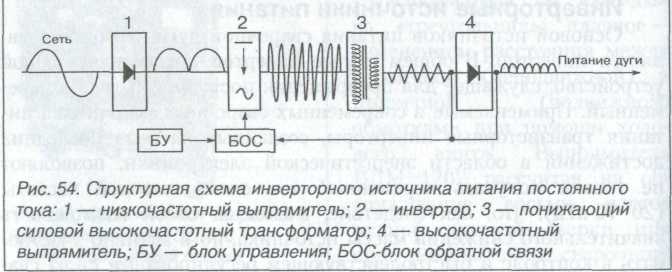

5. Инверторные источники питания. Принцип действия, структурная (функциональная) схема. Основные технические характеристики, области применения.

Основой источников питания сварочной дуги этого типа является инвертор. В общем случае инвертор представляет собой устройство, служащее для превращения постоянного тока в переменный. Применяемые в современных сварочных источниках питания транзисторные инверторы, созданные на базе последних достижений в области энергетической электроники, позволяют не только получать переменный ток очень высокой частоты (20-70 кГц), что, как следствие, влечет за собой возможность значительного снижения массы источника, но и активно участвовать в контроле и быстродействующем регулировании силы сварочного тока в зависимости от условий протекания процесса сварки. Инверторные источники питания обеспечивают:

легкое возбуждение дуги за счет временного повышения силы сварочного тока в момент ее зажигания (в некоторых источниках активизирована также функция, предупреждающая залипание электрода путем мгновенного резкого снижения тока короткого замыкания);

устойчивость горения и стабильность параметров дуги, в том числе при колебании напряжения питающей сети;

плавное регулирование силы сварочного тока с возможностью дистанционного управления. Все это способствует значительному улучшению хода сварочного процесса, повышению качества сварных швов и снижению расхода электроэнергии.

Структурная схема источников питания инверторного типа показана на рис. 54. Переменный ток промышленной частоты (50 Гц) поступает на низкочастотный выпрямитель и после выпрямления превращается в переменный ток высокой частоты (до 70 кГц). Затем с помощью понижающего силового трансформатора входное напряжение уменьшается до значения, требуемого для нормального и безопасного ведения сварки. Высокочастотный выпрямитель преобразует переменный ток в постоянный. Формирование

необходимой для ручной дуговой сварки внешней характеристики, контроль и регулирование параметров сварочного процесса осуществляют с помощью блоков обратной связи и управления. В источниках питания, предназначенных для сварки не только постоянным, но и переменным током, добавляется вторичный инвертор для превращения постоянного тока снова в переменный.

6. Сварочные посты. Состав постов ручной дуговой сварки покрытыми электродами и механизированной сварки в углекислом газе.

Для проведения сварочных работ оборудуется специальное рабочее место, которое называется сварочным постом. В общем случае в состав поста ручной дуговой сварки входят: источник питания сварочной дуги с пусковой и контрольно-измерительной аппаратурой, электрододержатель и комплект сварочных кабелей (проводов), а также оборудование для прокалки и хранения электродов, механическое оборудование и технологические сварочные приспособления, позволяющие устанавливать свариваемые изделия в удобное для сварки положение, вспомогательный инструмент, система вентиляции, средства индивидуальной защиты сварщика. Для ликвидации возможных очагов пожара на сварочном посту или вблизи места сварки устанавливаются средства пожаротушения: огнетушители, ящик с песком и др. В каждом отдельном случае сварочный пост может иметь все перечисленные элементы или некоторые из них. Но во всех случаях сварщик должен быть обеспечен всем необходимым оборудованием и инструментом и для него должны быть созданы максимально благоприятные и безопасные условия труда. Только тогда, естественно, при использовании пригодных во всех отношениях электродов, от сварщика можно требовать эффективной и качественной работы.

По транспортабельности сварочные посты могут быть классифицированы на стационарные, передвижные и переносные.

Стационарный пост (сварочная кабина) — это отгороженный для защиты окружающих от излучения дуги участок производственной площади, на котором обычно размещены: сварочный стол, однопостовой источник питания сварочной дуги, оснащенный пусковой и контрольно-измерительной аппаратурой, электрододержатель, комплект сварочных кабелей, тара для хранения прокаленных электродов, набор легких сборочно-сварочных приспособлений, вспомогательный инструмент.

Питание дуги сварочным током на стационарном посту может осуществляться не только от однопостового источника питания, но и централизованно — от многопостового источника, расположенного в специально отведенном месте. В этом случае силу сварочного тока на посту регулируют с помощью балластного реостата или другого устройства.

При соблюдении соответствующих требований охраны труда и пожарной безопасности сварщик может выполнять работы за пределами кабины.

Передвижной пост представляет собой передвижную стальную кабину, чаще всего размером 2x2x2,25 м, в которой размещены два однопостовых или один многопостовой источник питания дуги с пусковой аппаратурой, печь для прокалки и тара для хранения электродов, шкаф для инструмента и сварочных кабелей. Передвижные посты (их еще называют передвижными машзалами) применяют в строительно-монтажном производстве, а также при выполнении больших по объему ремонтных работ.

Переносной пост состоит из легкого источника питания дуги инвентарного типа либо малогабаритного облегченного сварочного трансформатора или выпрямителя, электрододержателя, сварочных кабелей, переносной тары для хранения прокаленных электродов, набора необходимого для выполнения работы вспомогательного инструмента. Переносной пост в основном используют при сварке крупногабаритных конструкций и выполнения небольшого объема ремонтных работ, требующих быстрого развертывания и постоянного перемещения, а также в бытовой практике.

7. Полуавтоматы для механизированной дуговой сварки проволокой сплошного сечения и порошковой проволокой в защитном газе, общее устройство, конструктивное оформление. Основные технические характеристики.

Оборудование для полуавтоматической сварки:

Классификация и общая компоновка. По назначению полуавтоматы классифицируются следующим образом: для сварки в защитных газах, для сварки порошковой проволокой и универсальные. Их отличие друг от друга относительно невелико. Полуавтоматы для сварки в защитных газах должны обеспечивать подвод: газа в зону сварки, иметь газовый клапан, прекращающий подачу газа после остановки процесса сварки. Полуавтоматы для сварки порошковой проволокой имеют специальную конструкцию подающих роликов, предотвращающую сплющивание проволоки. Универсальные полуавтоматы комплектуются узлами (горелками, роликами и т. д.), позволяющими использовать их для различных способов сварки.

Оборудование для дуговой сварки в среде защитных газов может быть универсальным и специализированным. Сварку осуществляют на сварочном посту или установке. В состав поста (установки) входит оборудование сварочное, технологическое, механическое, вспомогательное и инструмент. Особенностью оборудования для сварки в защитных газах является то, что оно включает в себя узлы, агрегаты и вспомогательные устройства, предназначенные для газовой защиты металла шва и прилегающей зоны от действия воздуха. Технические и конструктивные особенности источника питания, аппарата с приборами управления и регулирования процесса обусловливаются технологическим процессом сварки в защитных газах.

Степень использования технологического, механического и вспомогательного оборудования зависит от сложности и объема выполняемых работ. Ввиду того, что при дуговой сварке в защитных газах значительное время затрачивается на вспомогательные, сборочные и дополнительные работы, сокращение цикла производства и повышение качества и эффективности сварочных работ могут быть достигнуты только при комплексной механизации всех операций. С развитием технологии сварки расширяется номенклатура сварочных аппаратов, и повышаются их технические и эксплуатационные характеристики. Новые аппараты для сварки в среде защитных газов отличаются:

широким диапазоном скоростей сварки и подачи присадочной проволоки; возможностью дистанционного управления режимом сварки непосредственно с места сварки; автоматическим поддержанием заданного дугового промежутка и слежением за свариваемым стыком; возможностью использования метода агрегатирования на базе унифицированных узлов при создании аппаратов с заданными техническими характеристиками; унификацией соединений газовых и водяных коммуникаций; учтены требования промышленной эстетики. Механизмы подачи сварочной проволоки по конструкции бывают следующих типов: стационарные – устанавливаются неподвижно, обычно на источнике питания или специальной консоли; переносные - выполнены в виде чемоданчика, передвижные - установлены на колесах.

В зависимости от места установки относительно сварочной горелки существуют механизмы подачи толкающего типа, тянущего и тянуще-толкающего типа. Практически все полуавтоматы для сварки стали, оснащены механизмами толкающего типа, у которых подающие ролики установлены перед шлангом и проталкивают проволоку в канал горелки. Механизм тянущего типа установлен на горелке и тянет проволоку через канал. Он применяется обычно при сварке алюминия, т.к. мягкую алюминиевую проволоку протолкнуть через шланг достаточно сложно. Его недостаток - увеличение веса горелки, которую сварщик держит в руке. Механизм тянуще-толкающего типа также применяется при сварке алюминия в том случае, если полуавтомат расположен далеко от места сварки и шланги имеют большую протяженность. При этом возможна остановка и промежуточного механизма посредине шланга, чтобы облегчить прохождение проволоки через шланги горелки.

Горелка со шлангами выполняет следующие функции: направляет электродную проволоку в зону сварки, осуществляет токоподвод к сварочной проволоке, обеспечивает подачу в зону сварки защитного газа или флюса, при необходимости обеспечивает подачу охлаждающей воды.

Горелка состоит из рукоятки, переходной втулки, в которой имеются каналы для подачи газа, сопла для направления потока газа, токоподвода, щитка и пусковой кнопки. К горелке присоединяется полый электросварочный кабель, который содержит в резиновой оболочке металлическую спираль, оплетенную медными токоподводящими жилами и тремя проводами управления.

Блок управления предназначен для управления циклом сварки после нажатия сварщиком пусковой кнопки, находящейся на горелке. Он обеспечивает выполнение следующих операций: подачу газа, подачу сварочной проволоки, подачу напряжения на дугу.