- •Блок 3(нет9,12,18,19,20,27,29)

- •1. Основные требования, предъявляемые к источникам питания сварочной дуги. Взаимосвязь внешних характеристик источников питания ручной и механизированной сварки и вольтамперной характеристики дуги

- •3. Источники питания дуги постоянного тока. Сварочные преобразователи и агрегаты. Принцип действия, конструктивное оформление. Область применения. Основные технические характеристики.

- •4. Источники питания постоянного тока. Сварочные выпрямители. Принцип действия и регулирования сварочного тока. Однопостовые и многопостовые выпрямители. Основные технические характеристики.

- •5. Инверторные источники питания. Принцип действия, структурная (функциональная) схема. Основные технические характеристики, области применения.

- •6. Сварочные посты. Состав постов ручной дуговой сварки покрытыми электродами и механизированной сварки в углекислом газе.

- •8. Автоматы для дуговой сварки под флюсом, общее устройство, конструктивное оформление. Способы автоматического регулирования режимов горения дуги. Основные технические характеристики.

- •10 Роботехнические комплексы для контактной точечной и электродуговой сварки. Их принципиальные различия.

- •11. Оборудование и аппаратура для ацетиленокислородной сварки и кислородной резки, общее устройство, назначение.

- •2.3.2. Очистители газа и предохранительные затворы

- •2.3.3. Баллоны и редукторы

- •13. Машины для контактной точечной сварки, принципиальное конструктивное оформление, механические и электрические части. Основные технические характеристики

- •14. Оборудование и аппаратура для плазменной резки, конструктивное оформление.

- •15. Комплексная механизация и автоматизация заготовительного и сборочно-сварочного производств.

- •16 Гибкие производственные системы сварки и их проектирование.

- •17. Типовые механизмы автоматических установок и линий изготовления сварных конструкций.

- •21.Исходные данные для проектирования технологической транспортной части проекта сборочно-сварочного цеха

- •22.Влияние характеристик сварных изделий на особенности проектирования их производства

- •23. Факторы и причины травматизма при производстве сварочных работ.

- •24 .Требования безопасности при производстве сварочных работ.

- •26 Электроннолучевая сварка

- •28 Машины для стыковой контактной сварки. Принципиальное конструктивное оформление, механические и электрические части. Основные технические характеристики.

- •30.Ремонтная сварка .

26 Электроннолучевая сварка

Скорость, приобретаемая электроном при движении в ускоряющем поле, зависит только от разности потенциалов. Например, при U = 10000 В скорость электронов v = 60 000 км/с.

Р егулируя

величину и направление начальной

скорости электронов, а также величину

и направление напряженности электрического

поля, можно заставить электроны двигаться

по заранее рассчитанной траектории.

Это позволяет управлять движением

электронов, получать требуемые энергии

электронов, плотность в пучке и т. п.

егулируя

величину и направление начальной

скорости электронов, а также величину

и направление напряженности электрического

поля, можно заставить электроны двигаться

по заранее рассчитанной траектории.

Это позволяет управлять движением

электронов, получать требуемые энергии

электронов, плотность в пучке и т. п.

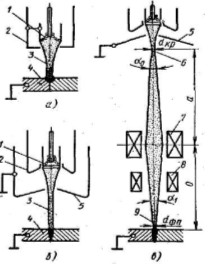

Способы формирования электронного пучка:

а — однокаскадная система без ускоряющего электрода; 6 — то же, с ускоряющим электродом (анодом); в — система с комбинированной электростатической и электромагнитной фокусировкой;

1– катод; 2 – прикатодный электрод; 3 – траектория крайних электронов пучка; 4 – свариваемое изделие; 5 – ускоряющий электрод (анод); 6 – кроссовер; 7 – фокусирующая магнитная линза; 8 – система отклонения пучка; 9 – фокальное пятно; ав – половинный угол расхождения пучка после кроссовера; at — половинный угол сходимости пучка на изделии

Существует несколько систем электронных пушек. Наиболее просты, пушки, в которых электронный пучок формируется только с помощью прикатодного электрода, а анодом служит изделие (рис а). Недостатки такой пушки: малое расстояние между пушкой и изделием, низкая плотность энергии, отсутствие регулирования плотности энергии и т. п. Лучшими характеристиками обладают пушки, в конструкции которых имеется ускоряющий электрод, находящийся под потенциалом изделия (рис. б).

Применение ускоряющего электрода с отверстием для прохождения пучка электронов позволяет увеличить расстояние между катодом пушки и свариваемым изделием, что облегчает наблюдение за процессом сварки, уменьшает опасность электрических пробоев и т. п. Наиболее совершенны пушки с комбинированной электростатической и электромагнитной фокусировкой тучка. Пушка состоит из катода прикатодного электрода, Ускоряющего электрода-анода и электромагнитной фокусирующей системы (рис в). Катоды электронных пушек должны удовлетворять ряду требований: они должны облагать высокими эмиссионными свойствами, устойчиво работать в условиях вакуума, используемого при сварке, [иметь достаточную долговечность и т. п. % Конструктивно катоды сварочных электронных пушек выполняют прямонакальными и с косвенным подогревом. Прямонакальные катоды более просты в изготовлении, но имеют ряд недостатков: трудно обеспечить Правильную геометрическую форму эмитирующей поверхности, изменяется форма пучка и др. Катоды с косвенным подогревом имеют более равномерную плотность эмиссии и они более долговечны. В некоторых конструкциях сварочных пушек используют подогревные катоды, из гексаборида лантана LaBe.

28 Машины для стыковой контактной сварки. Принципиальное конструктивное оформление, механические и электрические части. Основные технические характеристики.

При стыковой сварке соединение образуется по всей площади касания. Детали зажимаются в токопроводящих зажимах, один из которых не подвижен, а второй подвижный и соединен с приводом усилия сжатия. Различают два способа: сопротивлением и оплавлением. При св. сопротивлением детали сжимаются усилием F и включается св. тр-р. При прохождении тока через стык между деталями происходит нагрев зоны контакта до t-ры не превышающей t-ры плавления. При достижении необходимой t-ры в зоне стыка св.ток выключается, усилие сжатия увеличивается, происходит осадка металла в зоне стыка - образование св. соединения. При св. оплавлением детали устанавливаются в зажимах с зазором между контактными поверхностями. Потом включается св. тр-р и детали сближают. При соприкосновении в отдельных точках контакта происходит интенсивный нагрев и расплавление металла, взрывное разрушение точек контакта, металл выбрасывается наружу. Часть тепла уходит с выброшенным металлом, а часть уходит на нагрев. При дальнейшем сближении происходит увеличение фактической площади контакта и нагрев зоны стыка. При достижении достаточного нагрева, т.е.когда в зоне стыка образуется сплошной слой жидкого металла скорость сжатия увеличивается, ток выключается и происходит осадка св. поверхностей. При этом большая часть жидкого металла выдавливается из зоны соединения. Далее происходит застывание и образование св. соединения.

Параметры режима сварки сопротивлением –сварочный ток Iсв, продолжительность нагрева tсв, усилие сжатия Fсв, усилие осадки Fос, установочная длина l1 и l2 ,

Параметры

режима сварки оплавлением - установочная

длина l1 и l2,

припуск на оплавление

δопл

и осадку δос, скорости оплавления и

осадки, токи оплавления и осадки, усилия

осадки, длительности оплавления и

осадки, а также осадки под током.

δопл

и осадку δос, скорости оплавления и

осадки, токи оплавления и осадки, усилия

осадки, длительности оплавления и

осадки, а также осадки под током.

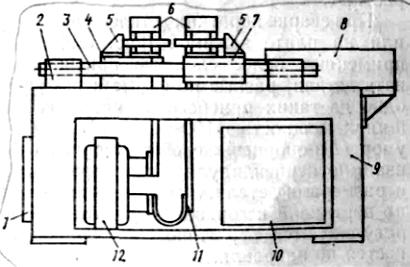

Стыковая машина состоит из следующих основных узлов и аппаратуры: станины 9, неподвижная и подвижная плиты4 и 7, направляющие для движения подвижной плиты 3, которые перемещаются во втулках 2, привода подачи 8, зажимные 6 и упорные 5 устройства. Внутри станины установлен сварочный трансформатор 12 с переключателем ступеней 1. трансформатор вторичным контуром 11 связан с губками машины, установленными на ее плитах в зажимах. В корпусе машины установлена аппаратура 10 для включения сварочного трансформатора и управления работой машины.

P P

F