- •Блок 2(нет4,17,25,26,28,30)

- •1. Сварные соединения при сварке плавлением. Типы соединений, характеристики. Разновидности сварных соединений различных типов.

- •2. Дуговая сварка плавлением. Конструктивные элементы кромок свариваемых деталей, назначение и влияние на процессии качество сварки.

- •3. Точечная контактная сварка. Конструктивные элементы сварных соединений, влияние на процесс и качество сварки.

- •5. Ручная дуговая сварка покрытыми электродами. Параметры режима сварки. Влияние режимов на процесс и качество сварки. Области применения.

- •6. Технологические и металлургические ф-ции св. Материалов.

- •7 . Сварка в углекислом газе

- •8.Покрытые металлические электроды для ручной дуговой сварки, классификация. Типы электродов для сварки углеродистых и низколегированных конструкционных сталей, высоколегированных сталей.

- •9. Ручная аргонодуговая сварка вольфрамовым электродом. Сварочные материалы. Подготовка и сборка деталей под сварку. Параметры режима сварки. Области применения.

- •10. Механизированная импульсно-дуговая аргонодуговая сварка. Схема и особенности процесса. Параметры режима сварки. Технологические возможности и области применения.

- •11.Механизированная сварка порошковой проволокой.

- •14. Кислородная резка. Условия резки. Параметры процесса резки. Области применения.

- •15. Плазменная резка. Составы плазмообразующих газов. Параметры режима резки. Области применения.

- •16. Основные положения исправления трещин и др. Дефектов.

- •18 Типичные дефекты сварных соединений, выполненных сваркой плавлением и их влияние на работоспособность сварных конструкций.

- •19Неразрушающие методы контроля качества сварных соединений. Радиографический и ультразвуковой методы контроля, физические основы.

- •20. Пригодность теплоустойчивых сталей к сварке плавлением. Принципиальный технологический процесс сварки .

- •21.Особенности сварки и рекомендуемая технология сварки хромоникелевых сталей

- •23. Особенности сварки плавлением чугуна. Холодная и горячая сварка чугуна, основные положения.

- •24. Особенности и принципиальный технологический процесс дуговой сварки разнородных сталей(п и а)

- •26 Электроннолучевая сварка

- •29. Технологические особенности сварки взрывом многослойных конструкций, биметаллических труб и переходников.

10. Механизированная импульсно-дуговая аргонодуговая сварка. Схема и особенности процесса. Параметры режима сварки. Технологические возможности и области применения.

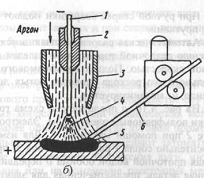

Рис. 1. Схема процесса механизированной сварки неплавящимся электродом:

1 - электрод; 2 - зажим электрода; 3 - сопло; 4 - дуга;

5 - сварочная ванна; 6 - присадочный стержень.

При сварке с присадочной проволокой она подается по гибкому направляющему каналу так, как это имеет место в шланговых полуавтоматах для плавящегося электрода. Проволока электрически изолирована от сварочного напряжения дуги. Скорость подачи присадочной проволоки выбирают в соответствии с ее диаметром и мощностью дуги. Поскольку проволока поступает в ванну по касательной к поверхности свариваемой детали, желательно режим сварки выбрать таким образом, чтобы скорость сварки и скорость подачи присадочной проволоки были равными. В этом случае оператор как бы опирается на конец подаваемой проволоки, контролируя при этом скорость движения горелки.

Особенность процесса – сварка выполняется пульсирующей импульсной дугой, или же при постоянно горящей дежурной дуге с наложением импульса дуги.

Параметры импульса:

1. Мах ток импульса (зависит от типа источника питания) – 100-800А;

2. Мin ток (дежурный) – 5-25 А;

3. Скорость нарастания тока в импульсе;

4. Скорость спада тока в импульсе;

5. Длительность тока в импульсе(зависит от частоты импульса) - 20-100 имп. в секунду;

6. Напряжение импульса – 20-40 В;

7. Напряжения горения дежурной дуги – 15-25 В.

+ :

1. Кратковременность воздействия теплового потока, на зону соединения;

2. Возможность управления процесса перехода электродного металла в сварочную ванну.

- :

1. Источник импульса;

2. Стоимость;

11.Механизированная сварка порошковой проволокой.

Сварка под флюсом затруднена из-за невозможности точного направления электрода в разделку и наблюдения за образованием шва. Возможность наблюдения при полуавтоматической сварке за направлением электрода в разделку, особенно при сварке с его поперечными колебаниями, а также за образованием шва - основные преимущества

сварки порошковыми проволоками. Изменение состава наполнителя сердечника порошковой проволоки позволяет воздействовать на химический состав шва и технологические характеристики дуги.

Сущность способа. Порошковая проволока выпускается двух типов: для сварки в углекислом газе и самозащитная, т.е. не нуждающаяся в дополнительной защите. Конструкция порошковой проволоки определяет некоторые особенности ее расплавления дугой. Сердечник проволоки на 50 ... 70 % состоит из неметаллических материалов и поэтому его электросопротивление велико - в сотни раз больше, чем металлической обо-

лочки. Поэтому практически весь сварочный ток проходит через метал- лическую оболочку, расплавляя ее. Плавление же сердечника, расположенного внутри металлической оболочки, происходит в основном за счет теплоизлучения дуги

и теплопередачи от расплавляющегося металла оболочки. Ввиду этого сердечник может выступать из оболочки , касаться ванны жидкого металла или переходить в нее частично в нерасплавленном состоянии. Это увеличивает засорение металла шва неметаллическими включениями.

Порошковая проволока представляет собой трубчатую проволоку, заполненную порошкообразным наполнителем. Отношение массы порошка к массе металлической оболочки 15 – 40%. Поперечное сечение порошковой проволоки может быть различным – от простого трубчатого до сложного с различными загибами оболочки (см. рис). Основная роль загибов – придать проволоке жесткость и предотвратить высыпание порошка при сдавливании проволоки подающими роликами сварочного полуавтомата.

а, б – простые трубчатые

в – с одним загибом оболочки

г – с двумя загибами оболочки

д - двухслойная

Порошковый наполнитель представляет собой смесь минералов, руд и химикатов. В зависимости от назначения порошковые проволоки бывают самозащитные, предназначенные для сварки без дополнительной газовой защиты, и проволоки для сварки в СО2. В свою очередь в каждой из этих групп существуют проволоки общего и специального назначения.

Использование самозащитных проволок позволяет упростить процесс сварки, т.к. отпадает необходимость в использовании баллонов с СО2. Это расширяет возможности использования полуавтоматической сварки, в частности в монтажных условиях.

Использование порошковых проволок при сварке в СО2 позволяет существенно улучшить технологические параметры процесса сварки и механические свойства шва, снижается разбрызгивание металла, улучшаются механические характеристики сварного соединения.

Проволоки специального назначения используются при сварке чугуна, под водой и т.д.

Некоторые марки: ПП-АН1, ПП-АН3, ПП-АН10 и др.

Активированная проволока как и порошковая имеет в своем составе порошкообразные добавки. Однако их количество значительно меньше и составляет 5 – 7% от общей массы проволоки. Эти добавки запрессовываются в проволоку сплошного сечения в виде тонких фитилей с помощью специальной технологии. Активированные проволоки предназначены в основном для сварки в СО2 и его смесях, поэтому металлическую основу составляет, как правило, проволока Св08Г2С. В качестве активирующих добавок используются соли щелочных и щелочноземельных металлов: К2СО3, Na2СО3 и др. Они способствуют снижению эффективного потенциала дуги и повышает устойчивость ее горения. По своим механическим свойствам активированная проволока близка к проволоке сплошного сечения, допускает многократные перегибы в процессе работы, надежно подается по шлангам полуавтоматов и не сминается в подающих роликах. Техника сварки не отличается от обычной сварки в СО2.

а) Схема процесса Д.С. П.П. в СО2

б) Схема процесса Д.С. самозащитной П.П.

а)1. П.П. 2. Токоподводящий наконечник 3. Сопло горелки

4. Струя СО2 5. С.В. 6. Основной Ме

б)1. П.П. 2. Порошковый стержень 3. Капля жидкого Ме

4. Столб дуги 5. С.В. 6. Слой жидкого флюса

7. Валик наплавленного Ме

8. Слой затвердевшего шлака

9. Поток выделевшегося газа

10. Основной Ме

Техника сварки. Обычно порошковые проволоки используют для сварки шланговыми полуавтоматами. Ввиду возможности наблюдения за образованием шва техника сварки стыковых и угловых швов в различных соединениях практически не отличается от техники их сварки в защитных газах плавящимся электродом. Однако образование на поверхности сварочной ванны шлака, затекающего при некоторых условиях в зазор между кромками в передней части сварочной ванны, затрудняет провар корня шва. При многослойной сварке поверхность предыдущих слоев следует тщательно зачищать от шлака.

Сварка порошковыми проволоками имеет свои недостатки. Малая жесткость трубчатой конструкции порошковой проволоки требует применения подающих механизмов с ограниченной силой сжатия проволоки в подающих роликах. Выпуск проволоки в основном диаметром 2,6 мм и более, требуя применения для устойчивого горения дуги повышенных сварочных токов, позволяет использовать их для сварки только в нижнем и редко в вертикальном положении. Это объясняется тем, что образующаяся сварочная ванна повышенного объема, покрытая жидкотекучим шлаком, не удерживается в вертикальном и потолочном положениях силой поверхностного натяжения и давлением дуги.

Наличие на поверхности сварочной ванны шлака, замедляя кристаллизацию расплавленного металла, также ухудшает условия образования шва в пространственных положениях, отличных от нижнего. Существенный недостаток порошковых проволок, сдерживающий их широкое промышленное применение, - повышенная вероятность образования в швах пор, вызываемая наличием пустот в проволоке. Кроме того, нерасплавившиеся компоненты сердечника, переходя в сварочную ванну, способствуют появлению газообразных продуктов. Диссоциация мрамора, окисление и восстановление углерода при нагреве и плавлении ферромарганца в сочетании с мрамором и другие процессы также могут привести к образованию в металле сварочной ванны газовой фазы. В результате этого в швах появляются внутренние и поверхностные поры.

В этих условиях режим сварки (сила тока, напряжение, вылет электрода) оказывает большое влияние на возможность возникновения в швах пор . Повышает вероятность образования пор также влага, попавшая в наполнитель при хранении проволоки, а кроме того, смазка и ржавчина, следы которых имеются на металлической ленте. Порошковую проволоку используют и при сварке в углекислом газе.

Вероятность образования в швах пористости в этом случае снижается. В зависимости от состава наполнителя для сварки используют постоянный ток прямой или обратной полярности от источников с жесткой или крутопадающей характеристикой.

12. ДУГОВАЯ СВАРКА П0Д ФЛЮСОМ

Сущность способа. Схема процесса сварки под флюсом приведена на рис.4.13. Ее выполнение возможно сварочными полуавтоматами и автоматами. В качестве электрода при сварке используется сварочная проволока 1, подвод тока к которой осуществляется скользящим контактом 2. Подача проволоки в зону сварки производится подающими роликами 3. Зона сварки закрыта плотным слоем флюса 4, который высыпается из бункера во время движения сварочного автомата. В расплавленном флюсе 5 газами и парами флюса и расплавленного металла образуется полость —газовый пузырь6, в котором горит сварочная дуга. Кристаллизация расплавленного металла сварочной ванны 7 приводит к образованию сварного шва 8. Затвердевший флюс образует на поверхности шва шлаковую корку 9.Флюс эффективно защищает расплавленный металл от взаимодействия с воздухом.

Металлургические взаимодействия между расплавленным металлом и шлаком способствуют получению металла шва требуемого химического состава и механических свойств.Очень существенным является, казалось бы, небольшое отличие от ручной сварки — расположение токоподвода на малом расстоянии от дуги — вылет электрода 40-70 мм. Это позволяет использовать повышенные сварочные токи — до 2000 А.При ручной сварке сделать это невозможно, т.к. происходит перегрев электрода и разрушение его покрытия. Кроме того, плотный слой флюса предотвращает выдувание металла сварочной ванны, которое происходит вследствие большого давления дуги при повышенных токах. Поэтому плотность сварочного тока при сварке под флюсом достигает 60 А/мм2, в то время как при ручной —10-15 А/мм2. В результате повышается производительность процесса сварки, увеличивается глубина проплавления металла. Существуют разновидности сварки под флюсом, когда в зону сварки одновременно подаются две или несколько сварочных проволок и соответственно плавление металла осуществляется двумя или несколькими дугами (двухдуговая и многодуговая сварка). Применяются эти способы в различных случаях: для

увеличения тепловой мощности источника нагрева (например,при сварке алюминия, обладающего высокой теплопроводностью), для увеличения производительности процесса

сварки, для придания двум швам раз личных размеров и форм.

Параметры режима сварки. Основными параметрами режима сварки являются: диаметр сварочной проволоки, сила сварочного тока, напряжение на дуге, скорость сварки, вылет элек

трода, род тока и полярность.Диаметр сварочной проволоки зависит от толщины свари-

ваемого металла и способа сварки (полуавтоматическая или автоматическая). Для полуавтоматической сварки диаметр проволокиобычно принимают 1,6; 2,0 мм, для автоматической — 2-6 мм.Сила сварочного тока зависит от требуемой глубины про-

плавления и может быть определена из соотношения. Техника сварки. Сварка под флюсом выполняется только в нижнем положении. При этом необходимо предусмотреть способы

удержания сварочной ванны от ее вытекания в зазор между деталями. Могут использоваться способы, применяемые при ручной сварке: сварка на медной подкладке, на "стальной остающейся подкладке, с подварочным швом . Однако наиболее пред-

почтительным является сварка на флюсовой подушке .В этом случае обеспечивается хорошее формирование обратной стороны шва за счет плотного поджатия к изделию флюса ,

засыпанного на гибкую ленту , которая поднимается при подаче воздуха в резиновый шланг .

Начало и окончание шва при сварке под флюсом производится обычно на выводных металлических пластинах длиной 100-200 мм, которые на прихватках крепятся к свариваемому изделию и после сварки удаляются.Угловые швы, как и при ручной сварке, могут выполняться наклонным электродом или в лодочку.Сварка под флюсом выполня-

ется обычно автоматами. Полу10 автоматическая сварка применяется редко.

Достоинства и недостатки сварки под флюсом. По сравнению с ручной, сварка под флю-

сом имеет следующие достоинства:1) более высокая производи тельность сварки за счет:

— увеличенной силы тока и скорости сварки;— большей глубины проплавления и уменьшения количества слоев при сварке толстого металла;— отсутствия смены электро-

дов;— более рационального использования энергии и увеличенного коэффициента наплав-

ки;— отсутствия брызг и необходимости их зачистки.2) более высокое качество

сварки за счет:— надежной защиты от атмосферы;— отсутствия субъективных

факторов, связанных с работой сварщика;— хорошего формирования шва, по-

стоянства его формыи размеров.3) лучшие условия труда за счет:— отсутствия не-

обходимости в защитеот светового и ультрафиолетового излучения и брызг рас-

плавленного металла;— меньшего количества вредных газов,выделяющихся при

сварке.

Основным недостатком сварки под флюсом является то, что сварка выполняется только в нижнем положении из-за сложности удержания флюса на изделии, а также отсутствие возможности визуального наблюдения за формированием шва.Основная область применения сварки под флюсом —протяженные прямолинейные непрерывные швы на металле толщиной

более 5 мм или кольцевые швы на трубах и сосудах диаметром более 500 мм.

13 . Газовая сварка. Сварочные материалы. Подготовка и сборка деталей под сварку. Параметры режима сварки. Области применения.

Газовая сварка относится к сварке плавлением. Источником тепла в данном случае является высокотемпературное пламя, образующееся в результате сгорания горючего газа в смеси с техническим кислородом. Наиболее распространенным типом соединения при газовой сварке является стыковое. Нахлесточное и тавровое соединения ввиду возможности возникновения в металле значительных собственных напряжений нежелательны, а при сварке металла относительно большой толщины недопустимы. Металл малой толщины (до 2 мм) соединяют встык без разделки кромок и без применения присадочного металла. Металл толщиной 2…5 мм можно соединять встык без разделки кромок, оставляя зазор. При сварке металла толщиной свыше 5 мм наиболее желательно стыковое соединение, выполняемое с односторонней или двусторонней разделкой кромок. Большое распространение при сварке металла малой толщины имеют торцовое и угловое соединения. По расположению шва в пространстве различают нижний шов, вертикальный шов, выполняемый в вертикальной плоскости (снизу вверх или сверху вниз), горизонтальный шов, выполняемый в вертикальной плоскости в горизонтальном направлении, и потолочный шов. При газовой сварке имеют распространение два способа перемещения горелки - правый и левый. Особенности металлургических процессов, происходящих при газовой сварке, следующие: а) малый объем сварочной ванны расплавленного металла; б) высокая температура и концентрация тепла в месте сварки; в) интенсивное перемешивание металла сварочной ванны газовым потоком пламени и присадочным материалом; г) химическое взаимодействие расплавленного металла с газами сварочного пламени и воздухом.

Сварочные материалы. При газопламенной обработке в качестве горючего применяют различные горючие газы и пары горючих жидкостей: ацетилен, водород, природные газы, пропано - бутановые смеси, пиролизный газ, коксовый газ, бензин и керосин. Наибольшее распространение получил ацетилен, при сгорании которого в кислороде создается наиболее высокая температура пламени. Присадочный материал для газовой сварки применяется в виде проволоки (стальные, из алюминия и алюм. сплавов, из меди и сплавов на медной основе) или литых прутков (чугунные для сварки и наплавки), которые должны отвечать следующим требованиям: а) темп. плавления присадочного материала должна быть несколько меньшей, чем при плавлении основного металла; б) расплавление должно происходить спокойно, без разбрызгивания и испарения составляющих его элементов; в) хим. состав должен быть близок к составу свариваемого металла; г) должна быть обеспечена хорошая плотность наплавленного металла; д) поверхность проволоки должна быть чистой и ровной, без окалины, ржавчины, краски, масла, а поверхность литых прутков – без остатка формовочной земли, шлака, ржавчины и т.д. Для защиты расплавленного металла от окисления и удаления образующихся окислов применяют сварочные флюсы.

Горелка – это устройство, предназначенное для смешения горючего газа или жидкости с кислородом или воздухом и получения устойчивого пламени необходимой тепловой мощности, необходимых размеров и формы. Все конструкции горелок можно разделить следующим образом: 1) по способу подачи газа в смесительную камеру – инжекторные и безинжекторные; 2) по мощности пламени – микромощности, малой мощности, средней мощности и большой мощности; 3) по назначению – универсальные и специализированные.

Режимы газовой сварки определяются в основном следующими факторами: мощностью сварочного пламени, скоростью сварки, диаметром присадочного прутка, углом наклона мундштука горелки. Все эти факторы связаны с толщиной свариваемого металла. Мощность пламени определяется расходом горючего и обычно измеряется в л/ч. Приближенно расход ацетилена устанавливают по формуле V(C2H2)= K*S , где S – толщина свариваемого металла, мм; K – коэфф. пропорциональности (для сталей и чугуна 75…130, для алюминия – 100…150, для меди и ее сплавов – 150…225. Диаметр присадочной проволоки зависит от способа газовой сварки. Угол наклона мундштука горелки к поверхности металла зависит в основном от толщины свариваемых листов и от температуры плавления и теплопроводности металла.

Применяют газовую сварку в строительном и ремонтном деле при изготовлении или ремонте трубопроводов различного диаметра (от 20 до 1000 мм) толщиной стенок 0,5…8 мм.

Качество сварки во многом определяется составом газосварочного пламени (восстан. или норм.), достаточной мощностью, надежностью работы сварочной горелки и квалификации сварщика.