- •Блок 2(нет4,17,25,26,28,30)

- •1. Сварные соединения при сварке плавлением. Типы соединений, характеристики. Разновидности сварных соединений различных типов.

- •2. Дуговая сварка плавлением. Конструктивные элементы кромок свариваемых деталей, назначение и влияние на процессии качество сварки.

- •3. Точечная контактная сварка. Конструктивные элементы сварных соединений, влияние на процесс и качество сварки.

- •5. Ручная дуговая сварка покрытыми электродами. Параметры режима сварки. Влияние режимов на процесс и качество сварки. Области применения.

- •6. Технологические и металлургические ф-ции св. Материалов.

- •7 . Сварка в углекислом газе

- •8.Покрытые металлические электроды для ручной дуговой сварки, классификация. Типы электродов для сварки углеродистых и низколегированных конструкционных сталей, высоколегированных сталей.

- •9. Ручная аргонодуговая сварка вольфрамовым электродом. Сварочные материалы. Подготовка и сборка деталей под сварку. Параметры режима сварки. Области применения.

- •10. Механизированная импульсно-дуговая аргонодуговая сварка. Схема и особенности процесса. Параметры режима сварки. Технологические возможности и области применения.

- •11.Механизированная сварка порошковой проволокой.

- •14. Кислородная резка. Условия резки. Параметры процесса резки. Области применения.

- •15. Плазменная резка. Составы плазмообразующих газов. Параметры режима резки. Области применения.

- •16. Основные положения исправления трещин и др. Дефектов.

- •18 Типичные дефекты сварных соединений, выполненных сваркой плавлением и их влияние на работоспособность сварных конструкций.

- •19Неразрушающие методы контроля качества сварных соединений. Радиографический и ультразвуковой методы контроля, физические основы.

- •20. Пригодность теплоустойчивых сталей к сварке плавлением. Принципиальный технологический процесс сварки .

- •21.Особенности сварки и рекомендуемая технология сварки хромоникелевых сталей

- •23. Особенности сварки плавлением чугуна. Холодная и горячая сварка чугуна, основные положения.

- •24. Особенности и принципиальный технологический процесс дуговой сварки разнородных сталей(п и а)

- •26 Электроннолучевая сварка

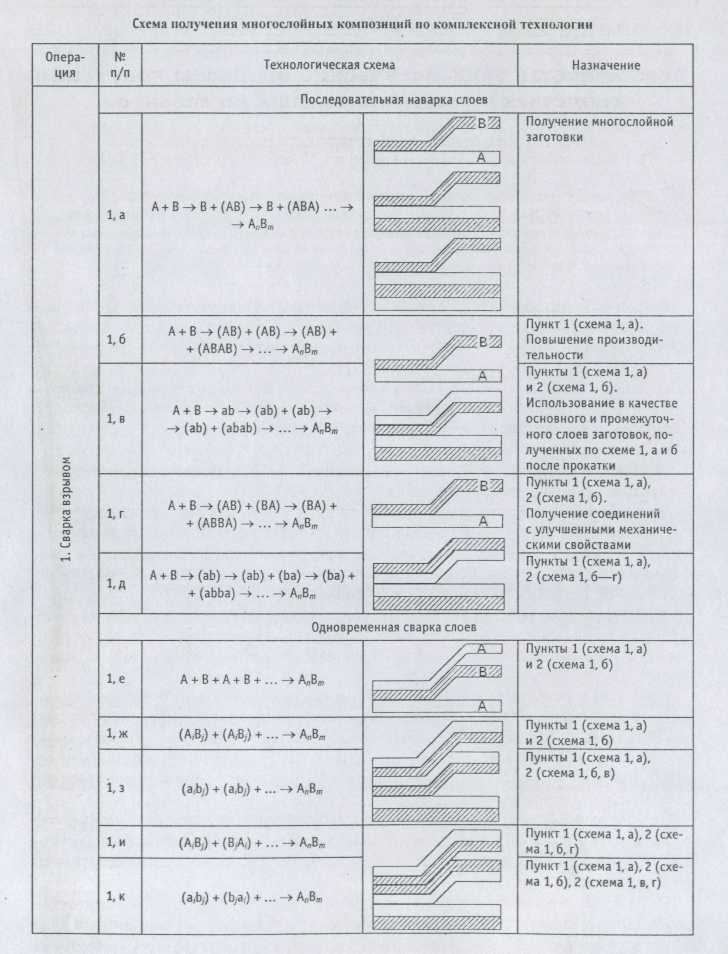

- •29. Технологические особенности сварки взрывом многослойных конструкций, биметаллических труб и переходников.

26 Электроннолучевая сварка

Скорость, приобретаемая электроном при движении в ускоряющем поле, зависит только от разности потенциалов. Например, при U = 10000 В скорость электронов v = 60 000 км/с.

Р егулируя

величину и направление начальной

скорости электронов, а также величину

и направление напряженности электрического

поля, можно заставить электроны двигаться

по заранее рассчитанной траектории.

Это позволяет управлять движением

электронов, получать требуемые энергии

электронов, плотность в пучке и т. п.

егулируя

величину и направление начальной

скорости электронов, а также величину

и направление напряженности электрического

поля, можно заставить электроны двигаться

по заранее рассчитанной траектории.

Это позволяет управлять движением

электронов, получать требуемые энергии

электронов, плотность в пучке и т. п.

Способы формирования электронного пучка:

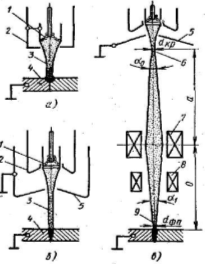

а — однокаскадная система без ускоряющего электрода; 6 — то же, с ускоряющим электродом (анодом); в — система с комбинированной электростатической и электромагнитной фокусировкой;

1– катод; 2 – прикатодный электрод; 3 – траектория крайних электронов пучка; 4 – свариваемое изделие; 5 – ускоряющий электрод (анод); 6 – кроссовер; 7 – фокусирующая магнитная линза; 8 – система отклонения пучка; 9 – фокальное пятно; ав – половинный угол расхождения пучка после кроссовера; at — половинный угол сходимости пучка на изделии

Существует несколько систем электронных пушек. Наиболее просты, пушки, в которых электронный пучок формируется только с помощью прикатодного электрода, а анодом служит изделие (рис а). Недостатки такой пушки: малое расстояние между пушкой и изделием, низкая плотность энергии, отсутствие регулирования плотности энергии и т. п. Лучшими характеристиками обладают пушки, в конструкции которых имеется ускоряющий электрод, находящийся под потенциалом изделия (рис. б).

Применение ускоряющего электрода с отверстием для прохождения пучка электронов позволяет увеличить расстояние между катодом пушки и свариваемым изделием, что облегчает наблюдение за процессом сварки, уменьшает опасность электрических пробоев и т. п. Наиболее совершенны пушки с комбинированной электростатической и электромагнитной фокусировкой тучка. Пушка состоит из катода прикатодного электрода, Ускоряющего электрода-анода и электромагнитной фокусирующей системы (рис в). Катоды электронных пушек должны удовлетворять ряду требований: они должны облагать высокими эмиссионными свойствами, устойчиво работать в условиях вакуума, используемого при сварке, [иметь достаточную долговечность и т. п. % Конструктивно катоды сварочных электронных пушек выполняют прямонакальными и с косвенным подогревом. Прямонакальные катоды более просты в изготовлении, но имеют ряд недостатков: трудно обеспечить Правильную геометрическую форму эмитирующей поверхности, изменяется форма пучка и др. Катоды с косвенным подогревом имеют более равномерную плотность эмиссии и они более долговечны. В некоторых конструкциях сварочных пушек используют подогревные катоды, из гексаборида лантана LaBe.

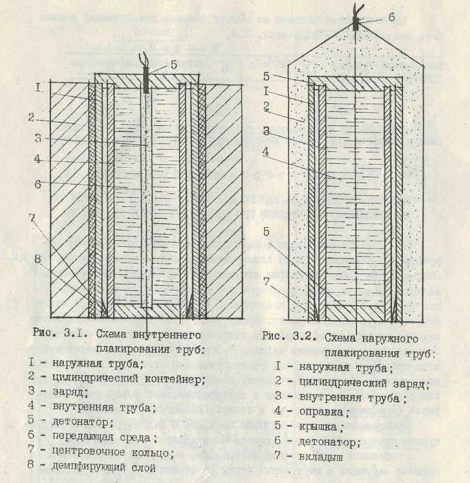

29. Технологические особенности сварки взрывом многослойных конструкций, биметаллических труб и переходников.

Переходники производимые сваркой взрывом выполняются из тех металлов и сплавов, сварка или соединение другим способом невозможна или не обеспечивает требуемых эксплуатационных характеристик. Например, зазоры, малый срок службы и тд. Переходники выполняются , например , из меди и алюминия, алюминия и железа и используются в производстве трансформаторов, электролизе алюминия.

Сильная искра или взрыв небольшого заряда вызывают явление — детонацию, т. е. распространение пламени горения со скоростью около 2000 м/с.

Наибольшая плотность заряжания ВВ таких, как тринитротолуол (тротил), около 1,5 г/см3, а скорость детонации 7—8 км/с. Давление для ВВ типа тротила достигает 200–300 тыс. кгс/см2, а скорость движения вещества – около 3/4 скорости детонации. Явления взрыва оказалось возможным использовать для сварки металлов. В качестве ВВ для сварки используют аммониты В-3, смеси аммонита с селитрой (30%+70%), имеющие плотность заряжания около 1,0 г/см3 и скорость детонации D от 2000 до 4000 м/с.

Сущность и схема сварки-двух пластин взрывом представлены. Одна из пластин неподвижно устанавливается на основание, а вторая пластина — над неподвижной пластиной на высоте h от ее поверхности. Заряд ВВ укладывают на поверхность пластины слоем толщиной Н,

П осле

окончания подготовки к сварке заряд ВВ

взрывают

электродетонатором, в результате чего

вдоль слоя ВВ

возникает плоская детонационная волна

со скоростью

D,

а

продукты взрыва (окись углерода, водяной

пар,

окислы азота и др.) сначала сохраняют

свой объем,

а затем при расширении разлетаются в

стороны по

нормалям к свободным поверхностям

заряда. Детонационная

волна, имеющая высокую скорость и

давление, сообщает участку металла

пластины скорость соударения V

с которой последняя движется к неподвижной

пластине. Установившийся процесс сварки

взрывом характеризуется тем, что метаемая

пластина на некоторой длине дважды

перегибается: участок металла, на котором

заряд ВВ продетонировал со скоростью

V

соударяется

с неподвижной

пластиной,

наклонный участок и вместе с участком,

остающийся в исходном состоянии, на

котором еще часть заряда ВВ не

продетонировала движется со скоростью

детонации

осле

окончания подготовки к сварке заряд ВВ

взрывают

электродетонатором, в результате чего

вдоль слоя ВВ

возникает плоская детонационная волна

со скоростью

D,

а

продукты взрыва (окись углерода, водяной

пар,

окислы азота и др.) сначала сохраняют

свой объем,

а затем при расширении разлетаются в

стороны по

нормалям к свободным поверхностям

заряда. Детонационная

волна, имеющая высокую скорость и

давление, сообщает участку металла

пластины скорость соударения V

с которой последняя движется к неподвижной

пластине. Установившийся процесс сварки

взрывом характеризуется тем, что метаемая

пластина на некоторой длине дважды

перегибается: участок металла, на котором

заряд ВВ продетонировал со скоростью

V

соударяется

с неподвижной

пластиной,

наклонный участок и вместе с участком,

остающийся в исходном состоянии, на

котором еще часть заряда ВВ не

продетонировала движется со скоростью

детонации

Сварка выполняется в воздухе, в воде, в вакууме. Взрывом успешно сваривают углеродистые конструкционные стали, легированные стали, медь, алюминий и их сплавы, титановые сплавы, ниобий, ванадий, цирконий, палладий и др.

Заготовки под сварку подготавливают так, чтобы геометрия рельефа свариваемых поверхностен была постоянной, структурная неоднородность металла соударяющихся поверхностей была минимальной, окислы и загрязнения отсутствовали. Поэтому перед сваркой поверхности свариваемых деталей тщательно зачищают, обезжиривают или протравливают.

Технологические параметры сварки: исходный зазор; плотность и высота заряда ВВ; скорость детонации.

Предварительный нагрев свариваемых поверхностей без их расплавления проводят с целью снижения энергозатрат, для повышения адгезии. Нагрев осуществляют разрядом накопителя электрической энергии.