- •Блок 2(нет4,17,25,26,28,30)

- •1. Сварные соединения при сварке плавлением. Типы соединений, характеристики. Разновидности сварных соединений различных типов.

- •2. Дуговая сварка плавлением. Конструктивные элементы кромок свариваемых деталей, назначение и влияние на процессии качество сварки.

- •3. Точечная контактная сварка. Конструктивные элементы сварных соединений, влияние на процесс и качество сварки.

- •5. Ручная дуговая сварка покрытыми электродами. Параметры режима сварки. Влияние режимов на процесс и качество сварки. Области применения.

- •6. Технологические и металлургические ф-ции св. Материалов.

- •7 . Сварка в углекислом газе

- •8.Покрытые металлические электроды для ручной дуговой сварки, классификация. Типы электродов для сварки углеродистых и низколегированных конструкционных сталей, высоколегированных сталей.

- •9. Ручная аргонодуговая сварка вольфрамовым электродом. Сварочные материалы. Подготовка и сборка деталей под сварку. Параметры режима сварки. Области применения.

- •10. Механизированная импульсно-дуговая аргонодуговая сварка. Схема и особенности процесса. Параметры режима сварки. Технологические возможности и области применения.

- •11.Механизированная сварка порошковой проволокой.

- •14. Кислородная резка. Условия резки. Параметры процесса резки. Области применения.

- •15. Плазменная резка. Составы плазмообразующих газов. Параметры режима резки. Области применения.

- •16. Основные положения исправления трещин и др. Дефектов.

- •18 Типичные дефекты сварных соединений, выполненных сваркой плавлением и их влияние на работоспособность сварных конструкций.

- •19Неразрушающие методы контроля качества сварных соединений. Радиографический и ультразвуковой методы контроля, физические основы.

- •20. Пригодность теплоустойчивых сталей к сварке плавлением. Принципиальный технологический процесс сварки .

- •21.Особенности сварки и рекомендуемая технология сварки хромоникелевых сталей

- •23. Особенности сварки плавлением чугуна. Холодная и горячая сварка чугуна, основные положения.

- •24. Особенности и принципиальный технологический процесс дуговой сварки разнородных сталей(п и а)

- •26 Электроннолучевая сварка

- •29. Технологические особенности сварки взрывом многослойных конструкций, биметаллических труб и переходников.

21.Особенности сварки и рекомендуемая технология сварки хромоникелевых сталей

Высоколегированные хромоникелевые стали представляют собой железоуглеродистые сплавы, содержащие в качестве главных легирующих элементов хром 10-27% и никель 4-26%. В сталях присутствуют также молибден, титан, ванадий, ниобий, кремний и другие присадки. Соответствующее сочетание легирующих элементов придаст хромопикелевым сталям специальные, часто присущие только им, служебные свойства. Оборудование, изготовленное из коррозионностойкой, жаростойкой и жаропрочной стали марки 12X18Н9Т способно работать под давлением при температуре от минус 196 до плюс 600°С, а при наличии агрессивных сред — до температуры 350°С; жаростойкую и жаропрочную сталь марки 20Х23Н18 применяют в установках, работающих в окислительных газовых средах при температуре до 1000°С; из жаропрочной стали марки 37Х12И8Г8МФБ изготавливают силовые дегали, длительно работающие при температуре до 650°С; сварные конструкции и детали, изготовленные из коррозионносгойкой стали марки 10X171113М2Т, могут длительно работать в средах повышенной aгрессивности при температуре до 600°С, а также в условиях действия кипящей фосфорной, серной и 10%-й уксусной кислот. Абсолютное большинство хромоникелевых сталей можно отнести к аустенитному классу (марки 12Х18Н9Т, 20Х23Н18, 37Х12Н8Г8МФБ и др.), аустенитно-ферритному (марки 15Х18Н12С4ТЮ, 20Х23Н13 и др.) и аустенитно-мартенситному (марки 09Х15Н8Ю, 07Х16Н, 09Х17Н7Ю).

Хромоникелсвые стали в целом обладают более высокими технологическими характеристиками но сравнению с высокохромистыми сталями. Их отличают заметно лучшая свариваемость при сварке плавлением, поэтому многие из них широко применяются в конструкциях, изготавливаемых с использованием ручной душной сварки.

Особенности сварки хромоникелевых сталей обусловлены их физическими свойствами (низкой теплопроводностью и высоким коэффициентом линейного расширения), специфическим химическим составом и структурно-фазовым состоянием, изменяющимся под воздействием проходящих при сварке термических процессов. Хромоникелсвые стали СКЛОННЫ к образованию горячих трещин в сварных соединениях и к ухудшению стойкости против межкристаллитпой коррозии и других свойств.

Горячие трещины возникают, в основном, при сварке сталей аустенитного класса. Они могут появляться в металле шва и зоне термического влияния. Повышенная по сравнению с конструкционными низколегированными сталями склонность к образованию горячих трещин в металле шва обязана совместному действию трех факторов: возникновению значительных растягивающих напряжений, вызванных низкой теплопроводностью стали и увеличенной литейной усадкой затвердевающего металла; получением в металле шва однофазной крупнокристаллической столбчатой стурктуры с протяженными и непрерывными меж-кристаллитными (межзеренными) границами, обогащенными содержащимися в сталях примесями; загрязнением межзеренных границ элементами, способными образовывать легкоплавкие эвтектики. Такими элементами являются фосфор и сера. Последняя образует в присутствии никеля эвтектику с температурой плавления всего 644°С (температура плавления стали примерно 1440"С), что резко увеличивает температурный интервал хрупкости металла (см. гл. 11). Под влиянием растягивающих напряжений в легкоплавких прослойках между зернами возникают надрывы, переходящие в трещину, способную «расколоть» все сечение шва, проходя по непрерывной межзеренной границе.

Появление горячих трещин в зоне термического влияния связано с частичным оплавлением в примыкающих к шву участ-ках основного металла легкоплавких прослоек эвтектического происхождения, расположенных по границам зерен. Таким горячим трещинам особенно подвержены стали с повышенным содержанием серы и фосфора, а в некоторых случаях также кремния, ниобия и марганца в сочетании с медью.

Основные способы уменьшения склонности сварных соединений, получаемых при ручной дуговой сварке аустенитнмх сталей, к горячим трещинам связаны с максимально возможным снижением в стали и в металле шва концентраций серы и фосфора и с устранением в шве крупнозернистой столбчатой структуры.

Обладая высокой коррозионной стойкостью, хромоникелевыс аустенитные стали могут быть подвергнуты при нахождении в коррозионной среде опасному виду разрушения — межкристалитной коррозии (МКК), связанной со структурными изменениями, проходящими в сталях при нагреве до некоторых критических температур. МКК может развиваться на трех участках соединения: на участке зоны термического влияния. Нагреваемом при сварке до температур 500-900°С, в сварном шве, на узком участке околошовной области, нагреваемом до температур свыше 1200-1300Х (ножевая кор(рзия). Коррозионное разрушение границ зерен (кристаллов) обусловлено их электрохимической неоднородностью, возникающей вследствие выделения из пересыщенного раствора аустенита при нагреве до критических температур избыточных фаз. Такими фазами при содержании в аустсните более 0,02-0,03% углерода являются карбиды находящихся в стали элементов — хрома, ниобия, титана и др. Наиболее опасным представляется выделение карбидов (с возможным выделением и других фаз) по границам зерен в виде протяженных цепочек. В этом случае разрушение металла фактически происходит по всему периметру зерна.

Нагрев стали при сварке до температуры 500-900°С приводит к преимущественному выделению по границам зерен карбидов на базе хрома. Это, а также обеднение в этом случае хромом приграничных областей зерна резко повышает при последующей работе сварного соединения в агрессивной среде скорость МКК. Для борьбы с этим явлением в аустенитные стали вводят элементы-стабилизаторы, которые предотвращают выделение карбидов хрома при нахождении стали в области критических температур. Такими элементами являются титан или ниобий. Поскольку подобное выделение карбидов хрома может иметь место и в металле шва, например, в случае его повторного нагрева при двусторонней сварке, при возобновлении сварки после смены электрода и т.п.. сварочную ванну тоже дополнительно легируют титаном или ниобием. Из Других металлургических мер, направленных на снижение МКК, связанных с выделением карбидов хрома, можно отметить снижение концентрации содержащегося в стали углерода до пределов его растворимости в аустените (до 0,02-0,03%), что, однако, представляет большие технолошческие трудности, а также получение металла шва сварного соединения с двухфазной мелкозернистой структурой. Увеличение в последнем случае удельной поверхности зерен изменяет характер расположения карбидных выделений, делая их более дисперсными и, как следствие, менее вредными.

Необходимо отметить, что развитие МКК на другом участке сварного соединения — околошовной зоне, нагреваемой при сварке до температур свыше 1200-1300°С, в основном наблюдается при сварке аустеннтных сталей, содержащих элементы-стабилизаторы — титан или ниобий. При длительном нагреве сталей в области указанных температур происходит выделение карбидов этих элементов, при этом выпавшие карбиды формируются в виде цепочек, располагающихся по границам зерен. Во многих случаях, например, в окислительных средах, сварные соединения, выполненные при сварке аустенитных сталей, стабилизированных титаном и ниобием, оказываются менее стойкими к ножевой коррозии, чем стали с низким содержанием углерода. Кстати, при длительном нагреве хромоникелевых сталей в процессе сварки может развиваться 475-градусная хрупкость и также возможно выделение при температурах 650-850°С хрупкой интермсталли-ческой сигма-фазы.

Рекомендуемая технология сварки. Основные положения технологии ручной дуговой сварки хромоникелевых сталей должны соответствовать общим требованиям ручного дугового процесса (см. гл. 10), а также содержать дополнительные указания, связанные со специфическими свойствами сталей и особенностями их поведения при сварке.

Выбор, хранение и подготовка электродов к сварке. При сварке высоколегированных хромоникелевых сталей операция выбора электрода приобретает особенно актуальное значение. Главными критериями при выборе рациональных электродов являются обеспечение требуемого комплекса сварочно-технологических свойств, в том числе стойкости шва против образования горячих трещин, а также получение сварных соединений со служебными характеристиками (механическими свойствами, коррозионной стойкостью, жаростойкостью или жаропрочностью) на уровне харакгеристик свариваемого металла.

Электроды, предназначенные для сварки сталей аустенитного класса, должны обеспечивать получение металла шва со структурой, лишенной крупнозернистых столбчатых образований- К тому же содержание серы и фосфора в наплавленном металле должно быть резко ограничено. Формирование благоприятной структуры металла шва, снижающей склонность к образованию горячих трещин, достигается подбором такого химического состава наплавленного металла, при котором в процессе кристаллизации сварочной ванны образуется вторая (кроме чистого аустени-та) фаза, препятствующая росту крупных столбчатых кристаллов. Такими фазами могут быть феррит в количестве 2-10% (в зависимости от марки электрода) и, при наличии в расплаве молибдена — железо-молибденовые эвтектические включения. Кстати, уменьшение размеров зерен в металле шва способствует повышению его стойкости против МКК. 3 целом же вопрос, касающийся МКК шва, решается за счет максимально возможного снижения в наплавленном металле содержания углерода и введения в него элементов-стабилизаторов, препятствующих выделению карбидов хрома — титана или ниобия.

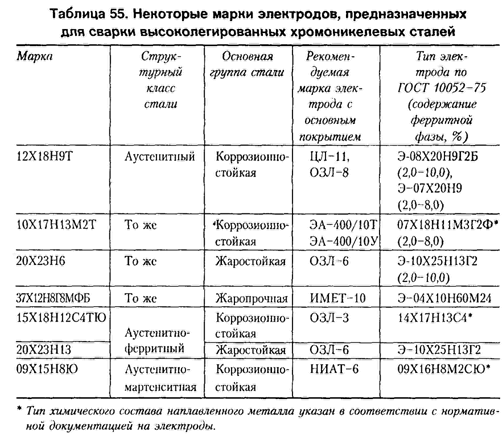

В табл. 55 приведены некоторые марки электродов, рекомендуемых для сварки хромоникелевых сталей различного назначения.

С целью удаления влаги и придания требуемых сварочно-технологических свойств электроды перед сваркой необходимо прокаливать при температуре 200-250°С в течение 1-1,5 ч. Некоторые справочники и каталоги на электродную продукцию предлагают проводить термообработку электродов при более высоких температурах, вплоть до 350-380°С. Такое предложение нельзя признать достаточно обоснованным, поскольку при сварке хромо-никелевых сталей попадающий в зону сварки вместе с влагой водород не представляет такой же опасности, как при сварке низколегированных и легированных сталей. Основным возбудителем пор при сварке сталей этой группы является азот, который вносится в расплавленный металл из окружающего воздуха.

Обязательная к использованию марка электрода и условия его хранения и подготовки применительно к заданной конструкции из конкретной марки стали должны указываться в соответствующей технологической документации.

Подготовка металла и конструкций к сборке и сварке. Сборка конструкций для сварки. ФормаИ конструктивные элементы кромок свариваемых конструкции устанавливают в соответствии с положениями ГОСТ 5264-80 и ГОСТ 16037-80. В сварных конструкциях из коррозионпостой-ких сталей из-за появления очагов щелевой коррозии не допускаются стыковые односторонние замковые соединения и соединения на остающейся подкладке в случае контакта обратной стороны шва с агрессивной средой.

Разделку кромок под сварку можно производить плазменной резкой, но лучше механической обработкой. После плазменной резки необходимо последующее удаление слоя металла толщиной не менее 1 мм режущим инструментом.

Подготовленные к сварке кромки и прилегающие к ним участки металла шириной не менее 20 мм должны быть очищены, например с помощью металлической проволочной щетки из нержавеющей стали, от разных загрязнений. Также должны быть очищены места приварки временных технологических приспособлений и их сопрягаемые поверхности. Возможность и технология

22. Особенности сварки плавлением алюминия и его сплавов. Технологический процесс аргонодуговой сварки вальфрамовым электродом, подготовка к сварке основного и сварочного материалов, параметры режимов сварки.

Для алюминия и его сплавов используют все виды сварки плавлением. Наибольшее применение нашли автоматическая и полуавтоматическая дуговая сварка неплавящимся и плавящимся электродом в среде инертных защитных газов, автоматическая дуговая сварка с использованием флюса (открытой и закрытой дугой), электрошлаковая сварка, ручная дуговая сварка плавящимся электродом, электронно-лучевая сварка.

Дуговую сварку в среде инертных газов осуществляют неплавящимися (вольфрамовыми чистыми, лантанированными и иттрированными) и плавящимися электродами. Используемые инертные газы: аргон высшего и первого сорта по ГОСТ 10157-79, гелий повышенной чистоты, смесь аргона с гелием. Выбор конкретного способа сварки определяется конструкцией изделия и условиями производства.

Сварка неплавящимся электродом диаметром 2 ... 6 мм используется для узлов с толщиной стенки до 12 мм. Толщины 3 мм сваривают за один проход на стальной подкладке, толщины 4 ... 6 мм - за два прохода (по проходу с каждой стороны), более 6 мм - за несколько проходов с предварительной разделкой кромок (V- или Х-образной). Присадочный металл выбирают в зависимости от марки сплава: для технического алюминия - проволоку марок АО, АД или АК, для сплавов типа АМг - проволоки той же марки, но с увеличенным (на 1 ... 1,5 %) содержанием магния для компенсации его угара. Диаметр проволок 2 ... 5 мм.

Ручную дуговую сварку вольфрамовым электродом ведут на специально для этого разработанных установках типа УДГ. При других условиях питание дуги при сварке неплавящимся электродом может осуществляться от других источников переменного тока. Использование источников переменного тока связано с тем, что при сварке постоянным током обратной полярности допустим сварочный ток небольшой величины из-за возможного расплавления электрода, а при сварке постоянным током прямой полярности не происходит удаления окисной пленки с поверхности алюминия. Расход аргона составляет 6 ... 15 л/мин. При переходе на гелий расход газа увеличивается примерно в 2 раза. Напряжение дуги при сварке в аргоне 15 ... 20 В, а в гелии 25 ... 30 В. Рекомендуемые режимы сварки приведены в табл. 1.

При выполнении швов на алюминии вручную особое внимание уделяется технике сварки. Угол между присадочной проволокой и электродом должен быть примерно 90°. Присадка подается короткими возвратно-поступательными движениями. Недопустимы поперечные колебания вольфрамового электрода. Длина дуги 1,5 ... 2,5 мм. Вылет электрода от торца наконечника горелки 1 ... 1,5 мм. Сварку ведут обычно справа налево ("левый" способ), чтобы снизить перегрев свариваемого металла. При автоматической сварке вольфрамовым электродом качество и свойства шва по его длине более стабильны, чем при ручной сварке.

Производительность сварки вольфрамовым электродом можно повысить в 3 ... 5 раз, если использовать трехфазную дугу (рис. 1). Благодаря более интенсивному прогреву за один проход на подкладке сваривают листы толщиной до 30 мм. Сварку осуществляют как ручным, так и механизированным способом (табл. 2).

Сварку плавящимся электродом выполняют полуавтоматом или автоматом в чистом аргоне либо в смеси из аргона и гелия (до 70 % Не) на постоянном токе обратной полярности проволокой диаметром 1,5 ... 2,5 мм. Режимы сварки плавящимся электродом сплавов типа АМг приведены в табл. 3.

При использовании газовой смеси (30 % Аr и 70 % Не) увеличиваются ширина и глубина провара и улучшается форма шва.

Рис. 1 Схема сварки трехфазной дугой (a) и поперечное сечение сварного шва (б): 1 - сопло; 2,3 - электроды; 4 - изделие

Для обеспечения большей устойчивости процесса переноса капель с плавящегося электрода, особенно при сварке в различных пространственных положениях, используют наложение на основной сварочный ток импульсов тока заданных параметров с частотой 50 ... 100 Гц.

При сварке листов малых толщин хорошие результаты по формированию сварного соединения получают при микроплазменной сварке. При этом аргон является плазмообразующим газом, а гелий - защитным. Гелий выполняет две функции: охлаждает периферийные слои плазмы и защищает жидкий металл сварочной ванны от воздействия воздуха.