- •Блок 2(нет4,17,25,26,28,30)

- •1. Сварные соединения при сварке плавлением. Типы соединений, характеристики. Разновидности сварных соединений различных типов.

- •2. Дуговая сварка плавлением. Конструктивные элементы кромок свариваемых деталей, назначение и влияние на процессии качество сварки.

- •3. Точечная контактная сварка. Конструктивные элементы сварных соединений, влияние на процесс и качество сварки.

- •5. Ручная дуговая сварка покрытыми электродами. Параметры режима сварки. Влияние режимов на процесс и качество сварки. Области применения.

- •6. Технологические и металлургические ф-ции св. Материалов.

- •7 . Сварка в углекислом газе

- •8.Покрытые металлические электроды для ручной дуговой сварки, классификация. Типы электродов для сварки углеродистых и низколегированных конструкционных сталей, высоколегированных сталей.

- •9. Ручная аргонодуговая сварка вольфрамовым электродом. Сварочные материалы. Подготовка и сборка деталей под сварку. Параметры режима сварки. Области применения.

- •10. Механизированная импульсно-дуговая аргонодуговая сварка. Схема и особенности процесса. Параметры режима сварки. Технологические возможности и области применения.

- •11.Механизированная сварка порошковой проволокой.

- •14. Кислородная резка. Условия резки. Параметры процесса резки. Области применения.

- •15. Плазменная резка. Составы плазмообразующих газов. Параметры режима резки. Области применения.

- •16. Основные положения исправления трещин и др. Дефектов.

- •18 Типичные дефекты сварных соединений, выполненных сваркой плавлением и их влияние на работоспособность сварных конструкций.

- •19Неразрушающие методы контроля качества сварных соединений. Радиографический и ультразвуковой методы контроля, физические основы.

- •20. Пригодность теплоустойчивых сталей к сварке плавлением. Принципиальный технологический процесс сварки .

- •21.Особенности сварки и рекомендуемая технология сварки хромоникелевых сталей

- •23. Особенности сварки плавлением чугуна. Холодная и горячая сварка чугуна, основные положения.

- •24. Особенности и принципиальный технологический процесс дуговой сварки разнородных сталей(п и а)

- •26 Электроннолучевая сварка

- •29. Технологические особенности сварки взрывом многослойных конструкций, биметаллических труб и переходников.

16. Основные положения исправления трещин и др. Дефектов.

При ремонтной сварке особенно тщательно выполняют все изложенные ранее технические требования и рекомендации по технологии сварки участвующих в ремонте сталей и других металлов. Постоянно надлежит иметь ввиду, что один и тот же участок конструкции можно ремонтировать не более 2-3 раз, из-за чрезмерного термического воздействия сварки на основной металл. Причем наиболее благоприятные условия для получения качественного результата складываются при первоначальной ремонтной сварке. Никаких отступлений от утвержденной про-ектно-технологической документации на ремонтную сварку не допускается, при этом повышенное внимание следует обращать на входной и операционный контроль производства сварочных работ (см. гл. 21).

Наиболее распространенными ремонтно-сварочнымн работами являются: устранение трещин, исправление дефектных участков с несплошностями, вызывающими потерю герметичности или непроницаемости, вварка заплат в стенки сосудов, резервуаров, емкостей и других подобных листовых конструкций и трубопроводов, сварка поломанных деталей и элементов технического оборудования, машин и механизмов.

Устранение трещин всех типов и размеров производят, предварительно удалив и разделав или только разделав, дефектный участок металла (с трещинами) с его последующей заваркой. Перед удалением (разделкой) металла концы трещины, которые устанавливают визуально и с возможным применением травления или цветной дефектоскопии, засверливают для предупреждения ее распространения во время последующей обработки и сварки. Сквозные отверстия диаметром от 3 до 8 мм (в зависимости от толщины металла) сверлят па расстоянии 10-20 мм от каждого конца трещины в направлении возможного ее распространения. Затем отверстия тщательно осматривают и убеждаются в отсутствии трещин на их внутренних поверхностях, примыкающих к здоровому металлу. После этого находящийся между просверленными отверстиями дефектный металл удаляют механическим способом (фрезерованием, механизированной вышлифовкой или вырезкой абразивным инструментом). Допускается удаление дефектного участка производить кислородной, дуговой или плазменной резкой (строжкой) с обязательной последующей зачисткой поверхности реза механическим способом на глубину не менее 1-2 мм. При механической обработке должны быть удалены наплавы, грат, выступы и возможно образовавшиеся при резке мелкие трещины.

Форма и размеры подготовленных выборок должны обеспечить возможность свободной манипуляции электродом и их качественной заварки по всему объему. Выборка должна иметь плавные очертания без резких переходов. Исправляемый участок металла (поверхность выборки и рядом находящегося металла) с целью проверки полноты удаления трещин контролируют визу-ально и методом цветной дефектоскопии или травлением. В случае образования большого зазора в корне сквозной выборки '(более 5-7 мм) следует применять вспомогательную подкладку из металла ремонтируемой конструкции или из ннзкоуглеродис-той стали (при ремонте углеродистых, низколегированных, теплоустойчивых и легированных сталей), или стали аустенитного класса типа 12Х18Н10Т (при ремонте высоколегированных сталей). В дальнейшем подкладку желательно удалить с последующей зачисткой корня выборки и наложением подварочного шва. На подготовленную к заварке выборку накладывают послойно валики сварного шва, изменяя направление наплавки каждого последующего слоя по отношению к предыдущему на 180е. При этом строго выполняют все предписанные технологией мероприятия, направленные прежде всего на максимальное снижение склонности выполняемого сварного соединения к повторному появлению трещин: высокотемпературную прокалку электродов с основным покрытием перед сваркой с последующим их содержанием в термопеналах или печах (шкафах), тщательную очистку места сварки от ржавчины и других загрязнений, предварительный (и сопутствующий) подогрев металла, ведение сварки на малой Эффективной погонной энергии валиками небольшого сечения, термическую обработку заваренного участка и т.п. При проведении ремонта конструкций из сталей с высокой чувствительностью к образованию трещин, а также при технической или организационной сложности выполнения сварочных работ с подогревом и последующей термической обработкой допускается применение при соответствующем согласовании электродов аустенитного класса, предназначенных для сварки разнородных сталей, особенно обеспечивающих получение наплавленного металла с повышенным содержанием никеля и высокой пластичностью. Такими электродами являются ЭА—395/9, НИЛТ-5, АНЖР-1, АНЖР-2, ЦТ-28, ОЗЛ-25Б и др.

После заварки выборки и проведения при необходимости термической обработки производят контроль всего заваренного участка внешним осмотром, цветной дефектоскопией и другими методами контроля, предусмотренными технологической документацией. При выявлении недопустимых дефектов осуществляют повторный ремонт дефектного участка с последующим контролем.

Исправление дефектных участков с несплошностями осуществляют аналогично исправлению подобных дефектов (пор, шла- ковых включений, несплавлений и др.) при производстве сварочных работ (см. гл. 11). При исправлении дефектов на сталях, склонных к образованию трещин, в установленном порядке допускается использование указанных выше аустенитных электродов. Исправленные участки изделия контролируют внешним осмотром и другими предписанными методами контроля, в том числе на герметичность (непроницаемость).

Вворку заплат выполняют следующим образом. Поврежденное место вырезают кислородной, плазменной и дуговой резкой или абразивным инструментом, в зависимости от толщины и марки металла и типа конструкции, придавая проему форму круга, овала или прямоугольника с закругленными радиусом не менее 50 мм углами. Кромка среза должна отстоять от дефекта на расстоянии не менее 30-50 мм. По контуру полученною проема из прошедшего входной контроль металла вырезают заплату, часто со слегка выпуклой формой для компенсации усадки расплавляемого и нагреваемого при сварке металла.

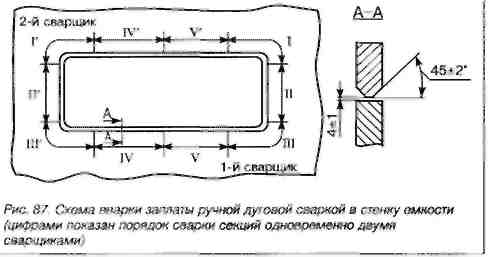

Свариваемые кромки заплаты и/или проема в соответствии с условиями сварки и толщиной металла подвергаю! разделке. Сборку заплаты с проемом производят с помощью прихваток или сборочных приспособлений. Технологию вварки заплаты определяют ее размеры, марка и толщина свариваемого металла, характеристика конструкции и требования, предъявляемые к свойствам сварных соединений. При вварке заплаты больших размеров из толстолисто во го металла периметр сварного соединения разбивают на отдельные участки (секции) длиной 500-800 мм (рис. 87). При этом обращают внимание на то, чтобы границы секций не попадали на углы заплаты. К сварке последующей секции приступают после завершения сварки предыдущей. Каждую секцию сваривают обратноступенчатым способом или каскадом. При вварке заплаты в стенки емкостей сначала сваривают секции вертикальных швов (как более напряженных при эксплуатации), затем горизонтальных. Сварку могут одновременно выполнять два или четыре сварщика. При сварке одним сварщиком секции швов сваривают в последовательности I-II-lII-I'-II1-III'-lV-V-IV-V и т.д. (см. рис. 87). При этом сборку заплаты с проемом при помощи сборочных приспособлений осуществляют с неравномерным зазором — больший зазор 5+1 мм устанавливают для вертикального шва, выполняемого первым, т. е. шва /-//-///.

При ремонте конструкций со стенками толщиной не более 8-10 мм заплаты можно ставить в нахлестку. В этом случае заплату вырезают больших размеров, чем завариваемый проем. Величина нахлестки должна быть не менее пятикратной толщины листа. Сварку заплаты по периметру осуществляют угловым швом со всех сторон нахлесточного соединения. Разновидностью такого рода ремонта является установка и сварка на трубчатых и цилиндрических конструкциях бандажей.

Сварку

поломанных деталей производят,

как правило, по технологии, принято!!

для марки стали, из которой изготовлена

сама деталь. Вместе с тем, в ряде случаев

возникает необходимость производства

работ по специальной технологии с

выбором оригинальных электродов,

например обеспечивающих получение

наплавленного металла с аустенитной

структурой. Здесь часто решающую роль

играет квалификация и опыт технологов

и сварщиков.