- •Блок 1(нет 29,30)

- •1. Сущность процесса сварки. Механизм образования сварного соединения с расплавлением (через жидкую фазу) и без расплавления.

- •2. Классификация процессов сварки. Признаки классификации. Классы, виды и способы сварки

- •3. Основные виды и способы сварки, используемые в промышленности и строительстве. Принципиальные схемы процессов. Области применения.

- •4. Сварочная дуга. Физическая сущность и строение дуги. Тепловые свойства дуги. Полная и эффективная тепловая мощность.

- •5. Перенос металла в сварочной дуге, характер переноса. Силы, действующие в дуге на расплавленный металл.

- •6. Газовое пламя. Строение и характеристики ацетиленокислородного пламени.

- •7. Термический цикл сварки, понятие. Основные параметры цикла и их влияние на свойства сварного соединения.

- •8. Сварочная дуга. Электрические свойства дуги, вольтамперная характеристика. Магнитные свойства дуги.Газовые потоки в дуге.

- •9.Характерные зоны сварного соединения.

- •10. Эффективная погонная энергия. Влияние погонной энергии на параметры термического цикла и свойство сварного соединения.

- •11. Взаимодействие расплавленного металла с находящимся в газовой фазе кислородом. Пути снижения содержания кислорода в металле шва.

- •12. Взаимодействие расплавленного Ме с находящимся в газовой фазе азотом .

- •13. Взаимодействие расплавленного Ме с находящимся в газовой фазе водородом .

- •15. Легирование металла сварочной ванны при дуговой сварке. Основные способы легирования.

- •16.Рафинирование металла сварочной ванны. Способы снижения содержания серы и фосфора.

- •17. Шлаковая фаза, ее образование при дуговой сварке. Основные физические свойства шлаков и их влияние на процесс и качество сварки.

- •18. Поры в сварных швах, механизм и факторы, способствующие их образованию.

- •19. Горячие трещины в сварных швах. Механизм образования трещин в металле шва.

- •20. Холодные трещины в сварных соединениях. Механизм образования трещин в зоне термического влияния.

- •22 .Способы уменьшения сварочных напряжений и деформаций.

- •23. Нагрев и плавление металла при сварке давлением (контактная точечная сварка)

- •24. Технологические особенности сварки взрывом

- •25. Сущность процесса пайки, основные способы

- •26. Состав и свойства припоев (на основе меди, олова, серебра, свинца)

- •27. Особенности кристаллизации металла сварочной ванны и формирования первичной структуры металла шва.

- •28. Параметр Рс характеризующий склонность конструкционной легированной стали к образованию холодных трещин. Понятие, расчет.

4. Сварочная дуга. Физическая сущность и строение дуги. Тепловые свойства дуги. Полная и эффективная тепловая мощность.

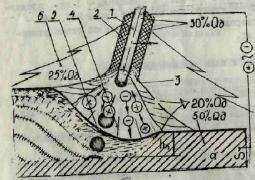

Электрическая дуга (рис. 1,1 а) состоит из катодного 3 и анодного 5 пятен и столба дута 4. После отвода электрода с разогретого торца металлического стержня, являющегося катодом, свободные электроны под действием электрического поля устремляются к аноду (заготовке).

Ряс. 1.1. Схема электрической дуги металлическим

электродом с покрытием

Снаружи она окружена ореолом 6, состоящим из смеси газов, даров и пыли, для зажигания дуги необходимо легко коснуться электродом 'свариваемой заготовки с замыканием электрической цепи отвести электрод от заготовки на расстояние 2,.,4 мм. Происходит быстрый разогрев торца электрода за счет тепла, выделяющегося током короткого замыкания. После отвода электрода с разогретого торца металлического стержня, являющегося катодом, свободные электроны под действием электрического поля устремляются к аноду (заготовке).При этом им в зависимости от силы тока и напряжения в цепи сообщается значительная кинетическая энергия. В межэлектродном зазоре электроны сталкиваются (соударяются) с молекулами и атомами воздуха и между собой. Эти соударения могут быть упругими и неупругими. При упругом соударении часть кинетической энергии электронов передается атому или молекуле воздуха 3. В результате этого температура в дуговом промежутке (столбе~дуги) повышается до 6000-7000 °С. При неупругом соударении происходит ионизация молекулы воздуха с выделением электронов, положительных и отрицательных ионов. Электроны и отрицательные ионы продолжают движение к аноду и бомбардируют его поверхность./ I В результате торможения скорости их движения происходит превращение кинетической энергии в тепловую и поверхность анода (анодное пятно) разогревается до Т = 2600-3000 °С. Положительные ионы движутся к катоду и бомбардируя его поверхность, нагревают ее (катодное пятно) до 2000-2600 °С. .

В дуге постоянного тока прямой полярности ( - электрод, + заготовка) на аноде выделяется большее количество тепла (41-42 % Qd чем на катоде (36-38 % Qd ), в связи с тем, что он подвергается более мощной бомбардировке заряженными частицами. В дуге переменного тока различие температур катодного и анодного пятен сглаживаются вследствие их периодической смены с частотой, равной частоте тока (50 пер/с). Для устойчивого горения дуги необходимы; постоянный межэлектродный зазор (длина дуга), определенная величина напряжения и тока

в цепи, достаточная ионизация воздушного промежутка, стабильность свойств источника тока, питающего дугу.

Строение дуги постоянного тока схематично показано на рис. 4. Как видно из рисунка, в дуге присутствуют три основных участка: катодная приэлектродная область, столб дуги, анодная приэлектродная область.

В катодной области текут два противоположно направленных потока: электронов и положительно заряженных ионов. Излучаемые катодом электроны поступают в столб дуги, не сталкиваясь на своем пути в пределах катодной области с атомами и молекулами газа. Положительные ионы падают на катод, при этом они нейтрализуются и тормозятся с выделением большого количества теплоты, приводящей к нагреву и плавлению электрода. Падение напряжения в катодной области U составляет 10—20 В, напряженность электрического поля примерно 106 В/см. Протяженность катодной области / равна 10 4—10 5 см. Следует отметить, что электроны излучаются не всей поверхностью катода одновременно, а отдельными его участками. Такие участки катода, излучающие электроны, называют катодными пятнами. Местоположение этих активных пятен все время меняется с большой скоростью.

Столб дуги — участок длиной /ст, представляющий собой частично ионизированный газ, содержащий атомы и молекулы, свободные электроны, положительно и отрицательно заряженные ионы. Такой хотя бы частично ионизированный газ называют плазмой. Плазменный столб дуги считается в целом электрически нейтральным: в каждом его сечении одновременно находятся равные количества заряженных частиц противоположного знака. В столбе дуги идут два взаимоуравновешенных процесса: с одной стороны, ионизация, с другой — рекомбинация, сопровождаемая выделением электромагнитных излучений. Напряженность электрического поля в столбе дуги невелика и составляет всего 10-50 В/см.

В анодной области, расположенной у положительного электрода, имеет место направленный поток электронов. Этот поток течет от столба дуги к поверхности анода, называемой анодным пятном. Анодное активное пятно, в отличие от катодного, имеет существенно большие размеры и малую подвижность. Поток электронов падает на анодное пятно, нейтрализуется и тормозится с выделением тепловой энергии, приводящей к сильному нагреву анодного пятна и, как следствие, к плавлению свариваемой детали. Падение напряжения в анодной области Uа составляет 4-6 В, напряженность электрического поля примерно 104 В/см. Протяженность анодной области /а равна 10-3-10-4 см.

Тепловые свойства дуги. Температура дуги является одним из важнейших факторов, влияющих на ход проходящих при сварке физико-металлургических процессов. От нее зависит степень диссоциации и ионизации находящихся в дуговом промежутке газов, растворимость газов в металле, характер протекания химических реакций и т.д. Температура дуги при ручной сварке зависит от составов покрытия и стержня электрода, силы сварочного тока, напряжения дуги и других факторов. Средняя температура дуги, определяемая температурой ее столба, при ручной дуговой сварке составляет 5200-5600вС. Причем более высокую температуру имеет дуга на электродах с кислым покрытием, менее высокую — на электродах с основным покрытием. Температура металла в области анодного пятна достигает 2600-3800°С, в области катодного - 2400-3200°С. Более низкая температура металла на катодном пятне обусловлена затратой катодом энергии на эмиссию электронов.

Основными тепловыми характеристиками сварочной дуги являются полная и эффективная тепловые мощности.

Полная тепловая мощность - это количество теплоты, выделяемое дугой в единицу времени. Такую мощность считают равной

тепловому эквиваленту ее электрической мощности, получаемой от источника питания:

где Q — полная тепловая мощность сварочной дуги, Дж/с; /св — сила сварочного тока, А; Uд — напряжение дуги, В; к — коэффициент, учитывающий влияние несинусоидальности кривых напряжения и тока на мощность дуги (при постоянном токе /с=1, при переменном £=0,7-0,97).

Эффективная тепловая мощность сварочной дуги — это количество теплоты, введенное в свариваемый металл в единицу времени и затраченное на его нагрев и расплавление. Эффективная тепловая мощность меньше полной тепловой мощности в связи с расходом теплоты дуги на нагрев окружающего воздуха и газа, на плавление электродного покрытия, на нагрев капель при разбрызгивании. Эффективную тепловую мощность дуги, от которой зависит производительность процесса сварки, определяют по формуле

где q — эффективная тепловая мощность дуги постоянного тока, Дж/с; л — эффективный КПД процесса нагрева металла дугой.

Эффективный КПД процесса нагрева металла дугой при ручной сварке ориентировочно составляет 0,75-0,85 и зависит от состава покрытия электрода, его толщины, длины дуги и других технологических факторов. С увеличением длины дуги КПД процесса нагрева понижается.