- •Блок 1(нет 29,30)

- •1. Сущность процесса сварки. Механизм образования сварного соединения с расплавлением (через жидкую фазу) и без расплавления.

- •2. Классификация процессов сварки. Признаки классификации. Классы, виды и способы сварки

- •3. Основные виды и способы сварки, используемые в промышленности и строительстве. Принципиальные схемы процессов. Области применения.

- •4. Сварочная дуга. Физическая сущность и строение дуги. Тепловые свойства дуги. Полная и эффективная тепловая мощность.

- •5. Перенос металла в сварочной дуге, характер переноса. Силы, действующие в дуге на расплавленный металл.

- •6. Газовое пламя. Строение и характеристики ацетиленокислородного пламени.

- •7. Термический цикл сварки, понятие. Основные параметры цикла и их влияние на свойства сварного соединения.

- •8. Сварочная дуга. Электрические свойства дуги, вольтамперная характеристика. Магнитные свойства дуги.Газовые потоки в дуге.

- •9.Характерные зоны сварного соединения.

- •10. Эффективная погонная энергия. Влияние погонной энергии на параметры термического цикла и свойство сварного соединения.

- •11. Взаимодействие расплавленного металла с находящимся в газовой фазе кислородом. Пути снижения содержания кислорода в металле шва.

- •12. Взаимодействие расплавленного Ме с находящимся в газовой фазе азотом .

- •13. Взаимодействие расплавленного Ме с находящимся в газовой фазе водородом .

- •15. Легирование металла сварочной ванны при дуговой сварке. Основные способы легирования.

- •16.Рафинирование металла сварочной ванны. Способы снижения содержания серы и фосфора.

- •17. Шлаковая фаза, ее образование при дуговой сварке. Основные физические свойства шлаков и их влияние на процесс и качество сварки.

- •18. Поры в сварных швах, механизм и факторы, способствующие их образованию.

- •19. Горячие трещины в сварных швах. Механизм образования трещин в металле шва.

- •20. Холодные трещины в сварных соединениях. Механизм образования трещин в зоне термического влияния.

- •22 .Способы уменьшения сварочных напряжений и деформаций.

- •23. Нагрев и плавление металла при сварке давлением (контактная точечная сварка)

- •24. Технологические особенности сварки взрывом

- •25. Сущность процесса пайки, основные способы

- •26. Состав и свойства припоев (на основе меди, олова, серебра, свинца)

- •27. Особенности кристаллизации металла сварочной ванны и формирования первичной структуры металла шва.

- •28. Параметр Рс характеризующий склонность конструкционной легированной стали к образованию холодных трещин. Понятие, расчет.

23. Нагрев и плавление металла при сварке давлением (контактная точечная сварка)

Контактная сварка – термомеханический процесс образования неразъемного соединения металлов вследствие сцепления их атомов, при котором локальный нагрев свариваемых деталей протекающим электрическим током в зоне соединения сопровождается пластической деформацией, развивающейся под действием сжимающего усилия.

Межатомные связи при контактной сварке различными способами возникают в твердой фазе или через жидкую прослойку расплавленного металла и сохраняются после охлаждения и кристаллизации. Особенность контактной сварки – значительная скорость нагрева, для чего необходимы сварочные машины большой электрической мощности.

Все способы контактной сварки основаны на нагреве металла теплотой, выделяющейся при протекании по деталям электрического тока. Количество теплоты в основном зависит от силы тока, длительности его протекания и сопротивления металла зоны сварки.

Если наблюдать при большом увеличении поверхность любого металла после обработки резанием или давлением, то на ней видны значительные неровности (выступы и впадины). При сжатии деталей образуется контакт, который представляет собой соприкосновение двух поверхностей по небольшому числу отдельных точек. Чем мягче металл и меньше высота неровностей на его поверхности, тем ниже так называемое контактное сопротивление при постоянном усилии сжатия.

Контактное сопротивление вызвано резким уменьшением сечения проводника в зоне контакта и наличием на соприкасающихся поверхностях пленок окислов, имеющих низкую электропроводность. С повышением усилия сжатия отдельные выступы на поверхности металла сминаются, площадь фактического контакта деталей увеличивается и контактное сопротивление снижается. Контактное сопротивление значительно изменяется при нагреве деталей из-за повышения удельного сопротивления зон металла, прилегающих к контакту, а также увеличения числа и площади отдельных контактов в результате более интенсивного смятия нагретого металла. При нагреве увеличивается площадь контактов, поэтому с повышением температуры контактное сопротивление существенно уменьшается. Роль контактных сопротивлений в тепловыделении зависит от применяемого способа сварки и режима, в частности от силы сварочного тока и длительности его протекания.

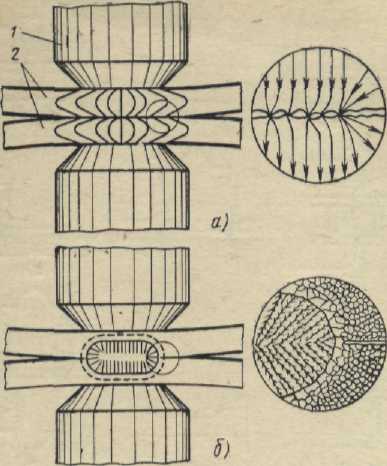

Точечная сварка – способ, при котором детали 2 свариваются не по всей поверхности соединения, а в отдельных точках, соответствующих контактам с деталями стержней-электродов 1, передающих усилие и подводящих ток (рис. 1.1.1.1).

Рисунок 1.1.1.1. Схема процесса точечной сварки

При включении сварочного тока в первую очередь за счет концентрации линий тока разогреваются выступы контакта (рис.1.1.1.1, а), а затем и металл, находящийся в непосредственной близости к контакту. Электроды, используемые при точечной сварке, изготовляют из медных сплавов, имеющих высокую теплопроводность. Чтобы поверхности деталей, контактирующих с электродами, нагревались медленнее, чем внутренние слои металла зоны сварки, электроды охлаждают водой.

С повышением температуры металла контактные сопротивления снижаются и теплота выделяется в основном за счет сопротивления деталей. В процессе сварки собственное сопротивление деталей из низкоуглеродистых сталей увеличивается, а деталей из коррозионностойких (нержавеющих) сталей изменяется незначительно. Ток пропускают до тех пор, пока в центральной, наиболее нагретой зоне металл свариваемых деталей не расплавится. В результате расплавления образуется чечевицеобразная зона жидкого металла, окруженная плотным кольцом нагретого металла, в пределах которого имеет место достаточно прочное соединение в пластическом состоянии (без расплавления). Это кольцо-поясок, сжатое при нагреве усилием электродов, является уплотнением, препятствующим вытеканию жидкого металла в зазор между свариваемыми деталями. После получения зоны расплавления необходимых размеров сварочный ток выключают, металл охлаждается и в результате его затвердевания-кристаллизации формируется литое ядро сварной точки.