- •Блок 1(нет 29,30)

- •1. Сущность процесса сварки. Механизм образования сварного соединения с расплавлением (через жидкую фазу) и без расплавления.

- •2. Классификация процессов сварки. Признаки классификации. Классы, виды и способы сварки

- •3. Основные виды и способы сварки, используемые в промышленности и строительстве. Принципиальные схемы процессов. Области применения.

- •4. Сварочная дуга. Физическая сущность и строение дуги. Тепловые свойства дуги. Полная и эффективная тепловая мощность.

- •5. Перенос металла в сварочной дуге, характер переноса. Силы, действующие в дуге на расплавленный металл.

- •6. Газовое пламя. Строение и характеристики ацетиленокислородного пламени.

- •7. Термический цикл сварки, понятие. Основные параметры цикла и их влияние на свойства сварного соединения.

- •8. Сварочная дуга. Электрические свойства дуги, вольтамперная характеристика. Магнитные свойства дуги.Газовые потоки в дуге.

- •9.Характерные зоны сварного соединения.

- •10. Эффективная погонная энергия. Влияние погонной энергии на параметры термического цикла и свойство сварного соединения.

- •11. Взаимодействие расплавленного металла с находящимся в газовой фазе кислородом. Пути снижения содержания кислорода в металле шва.

- •12. Взаимодействие расплавленного Ме с находящимся в газовой фазе азотом .

- •13. Взаимодействие расплавленного Ме с находящимся в газовой фазе водородом .

- •15. Легирование металла сварочной ванны при дуговой сварке. Основные способы легирования.

- •16.Рафинирование металла сварочной ванны. Способы снижения содержания серы и фосфора.

- •17. Шлаковая фаза, ее образование при дуговой сварке. Основные физические свойства шлаков и их влияние на процесс и качество сварки.

- •18. Поры в сварных швах, механизм и факторы, способствующие их образованию.

- •19. Горячие трещины в сварных швах. Механизм образования трещин в металле шва.

- •20. Холодные трещины в сварных соединениях. Механизм образования трещин в зоне термического влияния.

- •22 .Способы уменьшения сварочных напряжений и деформаций.

- •23. Нагрев и плавление металла при сварке давлением (контактная точечная сварка)

- •24. Технологические особенности сварки взрывом

- •25. Сущность процесса пайки, основные способы

- •26. Состав и свойства припоев (на основе меди, олова, серебра, свинца)

- •27. Особенности кристаллизации металла сварочной ванны и формирования первичной структуры металла шва.

- •28. Параметр Рс характеризующий склонность конструкционной легированной стали к образованию холодных трещин. Понятие, расчет.

Блок 1(нет 29,30)

1. Сущность процесса сварки. Механизм образования сварного соединения с расплавлением (через жидкую фазу) и без расплавления.

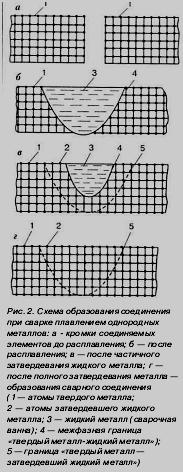

Основные понятия» сварка — это «получение неразъемных соединений посредством установления межатомных связей между соединяемыми частями при их нагревании и/или пластическом деформировании». Таким образом, любой технологический процесс соединения элементов, в результате которого между ними устанавливаются межатомные связи, является процессом сварки. При этом установление межатомных связей может достигаться как за счет раздельного использования тепловой энергии, вызывающей нагрев соединяемых элементов, или механической энергии, вызывающей их пластическое деформирование при сжатии, так и за счет совместного использования тепловой и механической энергий. Сварка с использованием только тепловой энергии, а именно к такому классу сварки относят ручную дуговую сварку покрытыми электродами, предполагает обязательное расплавление соединяемых металлических элементов в месте ввода теплоты с образованием общей ванны жидкого металла — сварочной ванны (рис. 2, а, б).

В процессе охлаждения и последующего затвердевания сварочной ванны происходит присоединение отдельных атомов металла жидкой ванны к поверхностным атомам твердого металла соединяемых элементов, сопровождаемое образованием кристаллической решетки. Межфазная граница «твердый металл – жидкий металл» при этом передвигается, к концу полного затвердевания ванны она исчезает (рис. 2, в, г). Возникает монолитное соединение с установлением между свариваемыми элементами непрерывных межатомных связей, характерных для металлических тел, т.е. образуется сварное соединение. Естественно, что образование подобных межатомных связей принципиально возможно только при сварке металлов одной основы (различных марок сталей между собой или других металлов и сплавов) или при сварке металлов разных основ, но имеющих очень близкие друг к другу типы и параметры кристаллических решеток, и межатомные расстояния. Следует отметить, что при ручной дуговой сварке реальных металлов установлению межатомных связей по всему сечению соединяемых элементов препятствуют находящиеся на поверхности металла оксиды, ржавчина и другие загрязнения, а также образующиеся при сварке твердые включения, газовые поры, хрупкие интерметаллические соединения и прочие пороки металла.

Для устранения и предупреждения появления отмеченных и других факторов, затрудняющих получение целостного сварного соединения, применяют соответствующие технологические способы и приемы.

2. Классификация процессов сварки. Признаки классификации. Классы, виды и способы сварки

Классифицирует по физическим, техническим и технологическим признакам.

Классификация по физическим признакам. Как отмечалось выше, для осуществления сварки требуются затраты тепловой и/или механической форм энергии. В соответствии с этим процессы сварки по форме энергии, используемой для образования сварного соединения, подразделяют на три класса: термический, термомеханический и механический. К термическому классу относят процессы сварки, осуществляемые с использованием только тепловой энергии. Сварка проходит с обязательным местным расплавлением соединяемых элементов.

К термомеханическому классу относят процессы сварки, выполняемые с использованием тепловой энергии и давления. При сварке соединяемые элементы нагревают до высоких температур; некоторые способы сварки проходят с нагревом металла до температуры плавления. К механическому классу относят процессы сварки, осуществляемые с использованием механической энергии с участием давления. В свою очередь каждый класс подразделен на виды сварки, физическими признаками которых служит вид конкретного источника энергии, непосредственно используемого для образования сварного соединения. Так, для дугового способа сварки, относящегося к термическому классу, источником тепловой энергии является электрическая дуга, для газовой сварки — газовое пламя и т.д. (табл. 2).

Классификация по техническим и технологическим признакам. Представленные в табл. 2 и другие виды сварки классифицируют на способы по техническим и технологическим признакам.

Термический Дуговая Электрическая дуга. Используется теплота электрической дуги

Электрошлаковая Электрорасплав. Используется теплота, выделяемая при прохождении электрического тока через расплавленный электропроводный шлак

Электронно-лучевая Электронный луч. Используется теплота, выделяемая при бомбардировке места сварки

направленным электронным потоком

Плазменная Сжатая электрическая дуга. Используется теплота сжатой электрической дуги

Газовая Газовое пламя. Используется теплота пламени смеси газов, сжигаемой с помощью горелки

Термитная Реакция термита. Используется теплота, выделяемая при горении термитной смеси (смеси

алюминия и оксидов железа)

Световая Фотонный луч. Используется теплота сфокусированного луча светового потока (лазера,

искусственного источника света)

Термомеханический Контактная Электрический контакт. Используется теплота, выделяемая в контакте

свариваемых элементов при прохождении через них электрического тока. Сварка осуществляется с применением давления

Газопрессовая Газовое пламя. Используется теплота пламени смеси газов, сжигаемой с помощью специальных горелок. Сварка осуществляется с применением давления

Высокочастотная Токи высокой частоты. Используется теплота, выделяемая на поверхности кромок свариваемых элементов при протекании через них тока высокой частоты. Сварка осуществляется

с применением давления

Диффузионная Токи высокой частоты, электронный луч, электрический контакт и т.п. Используется теплота, выделяемая этими источниками энергии. Сварка осуществляется с применением низкого давления

Печная Печной нагрев. Сварка осуществляется с применением давления

Механический Холодная Прессовый контакт, создаваемый гидравлической, пневматической или механической системами сжатия

Взрывом Ударный контакт, создаваемый вызванным взрывом соударением свариваемых элементов. Сварка осуществляется с использованием выделяемой в контакте теплоты

Ультразвуковая Вибрирующий контакт с использованием ультразвуковых колебаний и системы сжатия.

Сварка осуществляется с использованием выделяемой в контакте теплоты

Трением Трущийся контакт, создаваемый системой сжатия и вращением. Сварка осуществляется с использованием выделяемой в контакте теплоты

Техническими признаками, отличающими процессы сварки в пределах одного вида, являются характер защиты металла в зоне сварки от воздуха, степень механизации сварочной операции, непрерывность процесса и т.д. В зависимости от степени механизации дуговую сварку можно выполнять ручным, механизированным, автоматизированным и автоматическим способами. Ручную сварку осуществляет непосредственно человек, и все связанные с ее проведением операции выполняют вручную: зажигание дуги, манипуляция электродом и его перемещение, прекращение сварки (к этому способу сварки относится ручная дуговая сварка покрытыми электродами, ручная аргонодуговая сварка). При механизированной сварке подачу электрода (сварочной проволоки) в зону сварки выполняют с помощью механизмов. Манипуляцию электродом и перемещение дуги вдоль свариваемых кромок производят вручную. Ранее этот способ сварки называли полуавтоматическим (к нему относится сварка в углекислом газе, порошковой проволокой, аргонодуговая плавящимся электродом). Автоматизированная и автоматическая сварка

предполагает механизацию процессов как подачи электрода (сварочной проволоки), так и перемещение дуги вдоль свариваемых кромок. Отличие между способами заключается в том, что при автоматизированной сварке предусматривается участие сварщика-оператора, связанное с корректировкой режимов сварки, изменением положения электрода и т. д. К этим способам сварки относят сварку под флюсом, в углекислом газе, порошковой проволокой и аргонодуговую с применением автоматов, сварку наклонным электродом.

Технологическими признаками сварки являются способы и приемы, используемые для осуществления процесса, виды источников энергии и пр. Применительно к ручной дуговой сварке покрытыми электродами такими признаками могут быть: род и полярность сварочного тока, количество электродов с общим подводом сварочного тока, степень погружения дуги в сварочную ванну, способ выполнения швов.

Необходимо отметить, что на практике и в литературе наиболее широкое распространение получила классификация процессов сварки по факту участия давления в получении сварного соединения. По этому признаку сварку подразделяют на сварку плавлением, т. е. сварку, осуществляемую местным сплавлением соединяемых элементов без приложения давления, и сварку давлением — сварку, осуществляемую с обязательным приложением давления. Согласно такой классификации к сварке плавлением относятся все

виды и способы сварки термического класса, к сварке давлением — термомеханического и механического классов.