- •1. Планирование системы уроков технологии. Структура календарно-тематического плана. Методика составления календарно-тематического плана по технологии обработки ткани в 7 классе.

- •2. Критерии и способы контроля знаний, умений и навыков (зун) учащихся. Формы проверки зун. Методика внеклассной работы в образовательной области «Технология».

- •3. Учебно-материальная база (умб) обучения технологии. Рабочее место учителя и учащихся. Аттестация учебных мастерских обслуживающего труда.

- •4. Подготовка учителя к уроку. Урок – основная форма организации обучения технологии. Структура уроков технологии. Методика составления плана урока по электротехнике.

- •5. Типы уроков технологии. Методика организации занятий приобретения новых знаний в системе дополнительного образования.

- •6. Формы организации обучения школьников технологии и их классификация. Методика самоанализа урока технологии.

- •7. Планирование учебной работы. Структура календарно-тематического плана. Методика организации интегрированного урока по художественной обработке материалов в 5 классе.

- •8. Творческий проект. Этапы выполнения проекта. Критерии к выполнению проекта. Критерии оценки защиты выполненного проекта. Методика организации проектной деятельности в 6 классе.

- •9. Виды, структура инструкционно-технологической карты. Методика обучения учащихся работе на швейной машине в 6 классе.

- •10. Теоретические основы обучения методам творческих проектов. Методика руководства проектной деятельностью учащихся в 5 классе.

- •11. Дидактические средства обучения технологии. Методика составления инструкционно-технологической карты на обработку кармана «в рамку» для легкого платья.

- •12. Методы обучения технологии, их классификация и краткая характеристика. Методика обучения технологии работы на швейной машине в 7 классе.

- •13. Принципы обучения технологии, их классификация и краткая характеристика. Методика обучения технологии лоскутной пластики в 5 классе.

- •14. История развития систем трудовой подготовки и их характеристика. Применение систем в образовательной области «Технология». Методика использования тсо на уроках технологии.

- •15. Основные положения формирования технологической культуры учащихся в общеобразовательной школе. Методика обучения элементам домашней экономики и основам предпринимательства.

- •16. Особенности содержания учебной программы «Технология» для городских и сельских школ. Методика использования эвм на уроках технологии.

- •17. Общая характеристика профессионально-педагогической деятельности и требования к личности учителя технологии. Методика обучения художественной обработке материалов в 11 классе.

- •18. Основные концептуальные положения формирования технологической культуры учащихся. Методика организации занятий по модулю «Культура дома» в 5 классе.

- •20. Пропедевтический курс графики в образовательной области «Технология». Предмет и задачи методики обучения графике. Методика обучения графической грамотности на занятиях технологии.

- •21. История трудового обучения и воспитания школьников. Политехническая направленность технологической подготовки учащихся. Методика изучения элементов материаловедения в 5 классе.

- •23. Общие требования безопасности труда и санитарно-гигиенические нормы при обучении школьников технологии.

- •24. Субъекты предпринимательского права, сущность, их классификация, функции. Организационно-правовые формы предпринимательской деятельности.

- •25. Понятие юридического лица. Основные требования к его регистрации, реорганизации и ликвидации.

- •26. Организационно-правовая, плановая и другие виды документации организаций. Назначение и структура бизнес-плана. Основные требования к нему.

- •2. Цель и задачи бизнес-планирования

- •3. Требования, состав и структура бизнес-плана

- •4. Этапы разработки бизнес-плана

- •28. Экономика семьи и ее задачи в образовательной области «Технология». Предпринимательство в семейной экономике.

- •29. Роль механизмов в современном производстве. Механические передачи и их применение в машиностроении.

- •30. Теория механизмов и машин. Основы динамики механизмов и машин. Механическая система твердых тел.

- •31. Сила давления, действующая на плоскую и цилиндрическую стенку. Закон Архимеда. Гидростатическая подъемная сила.

- •32. Механические передачи. Классификация передач и их характеристика. Основные силовые и кинематические соотношения в передачах.

- •I. Зубчатые передачи

- •II. Червячные передачи

- •III . Волновые механические передачи

- •IV. Фрикционные передачи

- •V. Ременные передачи

- •VI. Цепные передачи

- •VII. Передача винт-гайка

- •33. Силовые и кинематические соотношения в передачах. Характеристики силовых передач.

- •34. Диаграмма «железо-углерод». Термообработка. Виды термообработки.

- •35. Физические явления при резании материалов. Режущий инструмент. Геометрия режущего инструмента. Заточка режущего инструмента.

- •36. Муфты, подшипники. Назначение, их классификация и маркировка подшипников. Применение.

- •37. Муфты привода, их разновидности и характеристики.

- •38. Разделы технической механики. Аксиомы статики. Сложение сил и равновесие систем. Пара сил. Момент силы.

- •39. Производство стали и чугунов. Углеродистые и легированные стали. Серые и белые чугуны. Маркировка сталей и чугунов.

- •40. Трехфазный короткозамкнутый асинхронный двигатель: назначение, устройство, рабочий процесс. Область применения.

- •41. Элементы систем автоматики, их назначение и роль в промышленности.

- •42. Механизм челнока машины 1022 класса. Челночный стежок: его назначение, строение и свойства.

- •43. Механизм иглы бытовых и промышленных швейных машин, их неполадки и способы устранения.

- •1. Кривошипно-шатунные (бытовые машины)

- •2. Кривошипно-ползунный (машина 97 а класса)

- •44. Механизм передвижения материалов. Узел вертикального и горизонтального перемещения рейки.

- •45. Ассортимент шерстяных тканей. Технологические свойства шерстяных тканей с содержанием синтетических волокон, их преимущества и недостатки.

- •3. С добавлением синтетических волокон.

- •46. Ассортимент нетканых материалов. Физические и технологические свойства материалов, их преимущества и недостатки.

- •47. Ассортимент трикотажных полотен. Технологические свойства трикотажных полотен, их преимущества и недостатки.

- •48. Ассортимент шелковых тканей (натуральных и химических). Основные свойства шелковых тканей, их преимущества и недостатки.

- •49. Ассортимент хлопчатобумажных и льняных тканей. Отличительные признаки х/б тканей от льняных.

- •50. Технологическая последовательность обработки блузы из шелковой ткани в 3 этапа и поузловая обработка изделия (графические и условные изображения)

- •51. Процесс изготовления классического халата в 3 этапа и поузловая обработка изделия (графические и условные изображения).

- •52. Основные виды художественной обработки текстильных материалов и их характеристика. Технология выполнения операций.

- •1) Вышивка

- •55. Композиционные средства одежды.

- •1. Пропорция

- •5. Симметрия, ассимметрия, диссимметрия

- •56. Характеристика поясных изделий, классификация видов юбок. Построение и моделирование юбок.

- •57. Описание внешнего вида модели. Анализ рисунка модели одежды, нанесение на него вспомогательных линий для определения конструктивных особенностей модели.

- •58. Технология приготовления дрожжевого теста, влияние компонентов теста на качество готовых изделий. Виды начинок.

- •59. Рыба и блюда из нее. Методы определения качества, способы тепловой обработки, определение её готовности.

- •60. Мясо и мясные блюда. Определение качества, сроки и способы хранения мясных продуктов и мяса, правила оттаивания.

- •61. Эскиз детали. Содержание эскиза. Последовательность выполнения эскиза.

- •62. Общие правила выполнения чертежа. Линии чертежа.

- •63. Общие правила нанесению размеров

- •64. Сборочный чертеж.

41. Элементы систем автоматики, их назначение и роль в промышленности.

Устройства автоматики содержат входные чувствительные элементы — датчики и реле, реагирующие на внешние воздействия (давление, температуру, перемещение, скорость, силу света, электрический ток, напряжение и др.) и передающие их промежуточным или исполнительным устройствам. В качестве промежуточных элементов используются усилители, распределители и др. Исполнительные (конечные) устройства автоматики делятся на контрольные устройства: сигнальные, указывающие, учитывающие, регистрирующие и исполнительные механизмы для систем управления и регулирования. Они приводятся в действие гидравлическими, пневматическими или электрическим источниками энергии.

Датчики однозначно и непрерывно связывают воздействие на входе датчика и выходные величины. Рассмотрим дополнительно несколько видов датчиков, используемых в качестве механических чувствительных элементов.

Для измерения деформаций используется тензометр, который представляет собой тонкий провод, наклеенный на тонкую бумагу. Тензометр наклеивают на деформируемую деталь и по изменению длины провода и, следовательно, его сопротивления судят о величине деформации. Потенциометрический датчик представляет собой реостат, движок которого перемещается при изменении положения мембраны, диафрагмы, поплавка и т.д. В результате сопротивление реостата меняется.

Для измерения перемещений можно использовать индуктивный датчик, если выполнить его в виде катушки с незамкнутым стальным сердечником, в разрыв которого вводится стальной якорь. При изменении положения якоря изменяется индуктивность катушки и соответственно величина переменного тока в катушке. Для измерения перемещений можно использовать также емкостный датчик, емкость которого меняется при изменении расстояния между пластинками.

Реле представляет собой прибор, в котором при достижении определенного значения входной величины выходная величина изменяется скачком. Существует много разновидностей реле как по принципу действия, так и по назначению. Бывают реле механические, гидравлические, пневматические, тепловые, акустические, оптические, электрические и др. По назначению они подразделяются на реле автоматики, реле защиты, исполнительные реле, реле промежуточные и реле связи.

42. Механизм челнока машины 1022 класса. Челночный стежок: его назначение, строение и свойства.

В машине 97-А устанавливается центрально-шпульный равномерно вращающийся тип механизма челнока. На главном валу (рис.). 6 двумя винтами крепится зубчатый барабан 7. На нижнем распределительном валу 9 закрепляется нижний зубчатый барабан 8. На оба барабана надевается зубчатый ремень 5. Для устранения осевого смещения ремня на барабаны надеты также пружинные кольца. Распределительный вал 9 вращается в шарикоподшипниках и в двух втулках. На его левом конце двумя винтами закреплена шестерня 10 с внутренним расположением зубьев. Шестерня 10 входит в зацепление с малой шестерней 4 и образует зубчатую передачу с передаточным отношением 1:2. Шестерня 4 имеет единое исполнение с челночным валом 3. Челночный вал 3 вращается в двух втулках, запрессованных во втулку 11, закрепленную винтом в платформе машины. На левый конец вала 3 устанавливается челночное устройство 1 и закрепляется двумя винтами 2.

Челнок 1 через зубчато-ременную и зубчатую передачи получает вращение в том же направлении, что и шкив машины, но за один оборот главного вала он совершает два оборота.

Своевременность подхода носика челнока 1 к игле регулируется его поворотом после ослабления винтов 2. При подъеме иглы из крайнего нижнего положения на расстояние 8= 1,9...2,1 мм носик челнока должен выйти на траекторию движения иглы.

Зазор между носиком челнока 1 и иглой регулируется после ослабления винта крепления втулки 11 и осевым смещением втулки 11 совместно с челночным устройством 1. Зазор должен оставлять 0,05... 0,1 мм.

Количество масла, поступающего к челночному устройству, регулируется винтом. При вывертывании винта 12 подача масла к челноку возрастает. Проверку подачи смазочного материала челноку следует проводить при максимальном числе оборотов главного вала, для чего необходимо подставить под челнок ЛИСТ бумаги и подержать, его неподвижно 15 с. Если на бумаге останутся дне рассеянные масляные полоски шириной приблизительно 1 мм, то подача масла к челноку нормальная.

Свойства челночной строчки

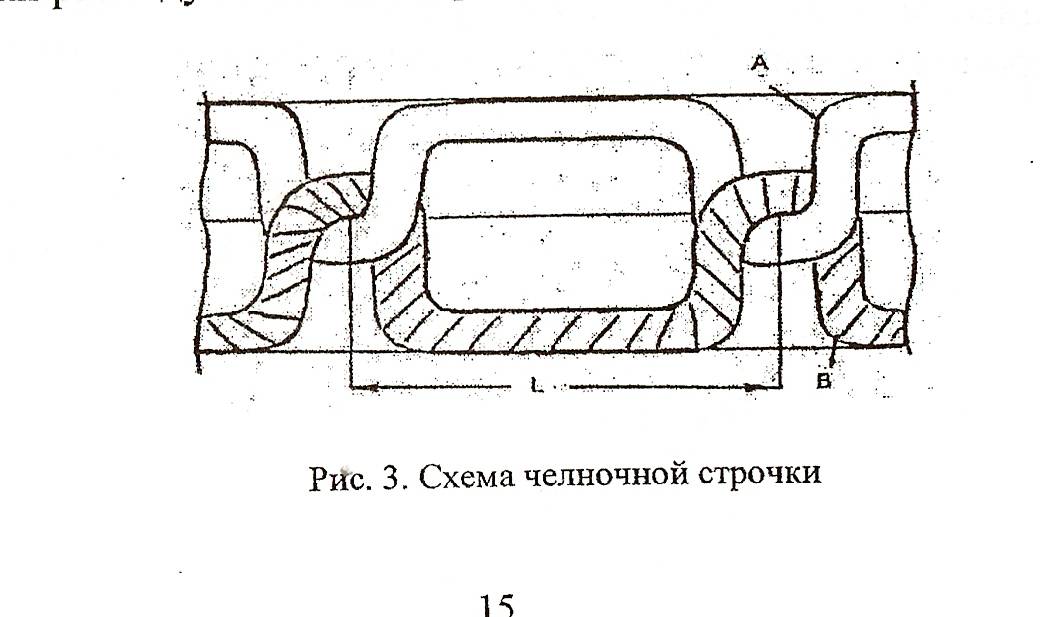

Двухниточная челночная строчка (рис. 3) образуется из двух ниток - верхней А и нижней Б, которые должны переплетаться между стачиваемыми материалами. Верхняя нитка А называется игольной, нижняя Б - челночной, так как поступает со шпульки, находящейся внутри челночного комплекта, расстояние между двумя проколами иглы называется - длина стежка.

Преимущества челночного стежка: малорастяжимая строчка по сравнению с цепной; труднораспускаемая; достаточно прочная, как в продольном, так и в поперечном направлении; по сравнению с однониточным цепным стежком челночный стежок требует меньшего расхода ниток. Челночная строчка менее растяжима, чем цепная и широко применяется для изготовления различных видов одежды и белья.

Недостатки: для получения челночного стежка требуются машины более сложных конструкций; частая замена шпульки в челночном устройстве понижает производительность труда; потеря прочности верхней нити происходит в виду того, что на образование стежка требуется значительно больше верхней нити, чем сам стежок.

При определении расхода ниток на образование челночной строчки учитывают коэффициент уработки, который в среднем равен 1,2-1,7. Так, при коэффициенте уработки, равном 1,5, на шов длиной 10 см расходуется: 15 см верхней и 15 см нижней ниток. Коэффициент уработки зависит от длины стежка, толщины и свойств стачиваемых материалов, степени натяжения ниток и других факторов. Для образования челночного переплетения ниток требуются более сложные механизмы, чем для цепного. Например, челночный комплект состоит из большого количества деталей и требует постоянной чистки и смазки. Наличие шпульки в челночном комплекте снижает коэффициент использования машины: в течение смены шпулька может быть заменена 70 - 80 раз. Например, при стачивании шаговых срезов брюк на машине 97-А класса на перезаправку шпульки расходуется 3 - 5 % рабочего времени.

Схема

челночной строчки

Схема

челночной строчки