- •1. Планирование системы уроков технологии. Структура календарно-тематического плана. Методика составления календарно-тематического плана по технологии обработки ткани в 7 классе.

- •2. Критерии и способы контроля знаний, умений и навыков (зун) учащихся. Формы проверки зун. Методика внеклассной работы в образовательной области «Технология».

- •3. Учебно-материальная база (умб) обучения технологии. Рабочее место учителя и учащихся. Аттестация учебных мастерских обслуживающего труда.

- •4. Подготовка учителя к уроку. Урок – основная форма организации обучения технологии. Структура уроков технологии. Методика составления плана урока по электротехнике.

- •5. Типы уроков технологии. Методика организации занятий приобретения новых знаний в системе дополнительного образования.

- •6. Формы организации обучения школьников технологии и их классификация. Методика самоанализа урока технологии.

- •7. Планирование учебной работы. Структура календарно-тематического плана. Методика организации интегрированного урока по художественной обработке материалов в 5 классе.

- •8. Творческий проект. Этапы выполнения проекта. Критерии к выполнению проекта. Критерии оценки защиты выполненного проекта. Методика организации проектной деятельности в 6 классе.

- •9. Виды, структура инструкционно-технологической карты. Методика обучения учащихся работе на швейной машине в 6 классе.

- •10. Теоретические основы обучения методам творческих проектов. Методика руководства проектной деятельностью учащихся в 5 классе.

- •11. Дидактические средства обучения технологии. Методика составления инструкционно-технологической карты на обработку кармана «в рамку» для легкого платья.

- •12. Методы обучения технологии, их классификация и краткая характеристика. Методика обучения технологии работы на швейной машине в 7 классе.

- •13. Принципы обучения технологии, их классификация и краткая характеристика. Методика обучения технологии лоскутной пластики в 5 классе.

- •14. История развития систем трудовой подготовки и их характеристика. Применение систем в образовательной области «Технология». Методика использования тсо на уроках технологии.

- •15. Основные положения формирования технологической культуры учащихся в общеобразовательной школе. Методика обучения элементам домашней экономики и основам предпринимательства.

- •16. Особенности содержания учебной программы «Технология» для городских и сельских школ. Методика использования эвм на уроках технологии.

- •17. Общая характеристика профессионально-педагогической деятельности и требования к личности учителя технологии. Методика обучения художественной обработке материалов в 11 классе.

- •18. Основные концептуальные положения формирования технологической культуры учащихся. Методика организации занятий по модулю «Культура дома» в 5 классе.

- •20. Пропедевтический курс графики в образовательной области «Технология». Предмет и задачи методики обучения графике. Методика обучения графической грамотности на занятиях технологии.

- •21. История трудового обучения и воспитания школьников. Политехническая направленность технологической подготовки учащихся. Методика изучения элементов материаловедения в 5 классе.

- •23. Общие требования безопасности труда и санитарно-гигиенические нормы при обучении школьников технологии.

- •24. Субъекты предпринимательского права, сущность, их классификация, функции. Организационно-правовые формы предпринимательской деятельности.

- •25. Понятие юридического лица. Основные требования к его регистрации, реорганизации и ликвидации.

- •26. Организационно-правовая, плановая и другие виды документации организаций. Назначение и структура бизнес-плана. Основные требования к нему.

- •2. Цель и задачи бизнес-планирования

- •3. Требования, состав и структура бизнес-плана

- •4. Этапы разработки бизнес-плана

- •28. Экономика семьи и ее задачи в образовательной области «Технология». Предпринимательство в семейной экономике.

- •29. Роль механизмов в современном производстве. Механические передачи и их применение в машиностроении.

- •30. Теория механизмов и машин. Основы динамики механизмов и машин. Механическая система твердых тел.

- •31. Сила давления, действующая на плоскую и цилиндрическую стенку. Закон Архимеда. Гидростатическая подъемная сила.

- •32. Механические передачи. Классификация передач и их характеристика. Основные силовые и кинематические соотношения в передачах.

- •I. Зубчатые передачи

- •II. Червячные передачи

- •III . Волновые механические передачи

- •IV. Фрикционные передачи

- •V. Ременные передачи

- •VI. Цепные передачи

- •VII. Передача винт-гайка

- •33. Силовые и кинематические соотношения в передачах. Характеристики силовых передач.

- •34. Диаграмма «железо-углерод». Термообработка. Виды термообработки.

- •35. Физические явления при резании материалов. Режущий инструмент. Геометрия режущего инструмента. Заточка режущего инструмента.

- •36. Муфты, подшипники. Назначение, их классификация и маркировка подшипников. Применение.

- •37. Муфты привода, их разновидности и характеристики.

- •38. Разделы технической механики. Аксиомы статики. Сложение сил и равновесие систем. Пара сил. Момент силы.

- •39. Производство стали и чугунов. Углеродистые и легированные стали. Серые и белые чугуны. Маркировка сталей и чугунов.

- •40. Трехфазный короткозамкнутый асинхронный двигатель: назначение, устройство, рабочий процесс. Область применения.

- •41. Элементы систем автоматики, их назначение и роль в промышленности.

- •42. Механизм челнока машины 1022 класса. Челночный стежок: его назначение, строение и свойства.

- •43. Механизм иглы бытовых и промышленных швейных машин, их неполадки и способы устранения.

- •1. Кривошипно-шатунные (бытовые машины)

- •2. Кривошипно-ползунный (машина 97 а класса)

- •44. Механизм передвижения материалов. Узел вертикального и горизонтального перемещения рейки.

- •45. Ассортимент шерстяных тканей. Технологические свойства шерстяных тканей с содержанием синтетических волокон, их преимущества и недостатки.

- •3. С добавлением синтетических волокон.

- •46. Ассортимент нетканых материалов. Физические и технологические свойства материалов, их преимущества и недостатки.

- •47. Ассортимент трикотажных полотен. Технологические свойства трикотажных полотен, их преимущества и недостатки.

- •48. Ассортимент шелковых тканей (натуральных и химических). Основные свойства шелковых тканей, их преимущества и недостатки.

- •49. Ассортимент хлопчатобумажных и льняных тканей. Отличительные признаки х/б тканей от льняных.

- •50. Технологическая последовательность обработки блузы из шелковой ткани в 3 этапа и поузловая обработка изделия (графические и условные изображения)

- •51. Процесс изготовления классического халата в 3 этапа и поузловая обработка изделия (графические и условные изображения).

- •52. Основные виды художественной обработки текстильных материалов и их характеристика. Технология выполнения операций.

- •1) Вышивка

- •55. Композиционные средства одежды.

- •1. Пропорция

- •5. Симметрия, ассимметрия, диссимметрия

- •56. Характеристика поясных изделий, классификация видов юбок. Построение и моделирование юбок.

- •57. Описание внешнего вида модели. Анализ рисунка модели одежды, нанесение на него вспомогательных линий для определения конструктивных особенностей модели.

- •58. Технология приготовления дрожжевого теста, влияние компонентов теста на качество готовых изделий. Виды начинок.

- •59. Рыба и блюда из нее. Методы определения качества, способы тепловой обработки, определение её готовности.

- •60. Мясо и мясные блюда. Определение качества, сроки и способы хранения мясных продуктов и мяса, правила оттаивания.

- •61. Эскиз детали. Содержание эскиза. Последовательность выполнения эскиза.

- •62. Общие правила выполнения чертежа. Линии чертежа.

- •63. Общие правила нанесению размеров

- •64. Сборочный чертеж.

35. Физические явления при резании материалов. Режущий инструмент. Геометрия режущего инструмента. Заточка режущего инструмента.

Процесс резания можно рассматривать, как процесс местного сжатия и сдвига металла резцом с последующим образованием стружки. Слой металла, подлежащий срезанию, находится в сложнонапряженном состоянии; упругим и пластическим деформациям подвергаются также близлежащие слои металла, расположенные впереди резца и под ним.

Физические явления при резании материалов:

- процесс образования стружки,

- явление наклепа,

- теплообразование, смазки и охлаждение,

- нарастообразование на инструментах;

Наклеп металла. В процессе резания пластическая деформация происходит не только в срезаемом слое, но и в поверхностном слое основной массы металла. Степень упрочнения и глубина наклепанного слоя детали зависят также от начальных свойств обрабатываемого материала, геометрии и остроты режущего инструмента, режима резания, применения смазочно-охлаждающей жидкости. Пластичные металлы более склонны к упрочнению, чем менее пластичные. Увеличение подачи и глубины резания увеличивает наклеп. Увеличение скорости резания и применение смазочно-охлаждающих жидкостей способствуют уменьшению наклепа.

Усадка стружки. В результате пластической деформации обрабатываемого материала в зоне резания длина стружки получается меньше длины пути пройденного резцом по поверхности резания.

Различают продольную и поперечную усадку стружки. С увеличением толщины среза (подачи) при сохранении неизменными всех других условий усадка стружки уменьшается. Изменение ширины среза (глубины резания) незначительно влияет на усадку стружки. При обработке более пластичных материалов усадка стружки возрастает. Усадку можно рассматривать как интегральное выражение степени пластических деформаций при резании металлов.

Нарост. При некоторых условиях на переднюю поверхность резца около режущей кромки налипает обрабатываемый материал, образуя так называемый нарост. Причинами образования нароста I являются два основных фактора: наличие весьма высоких давлений около режущей кромки, доходящих при резании сталей до 800—1000 кгс/мм2 ((7848—9810)-106 Н/м2], и наличие около режущей кромки небольшой зоны нулевых скоростей.

С увеличением подачи (толщины срезаемого слоя) размеры нароста увеличиваются. Поэтому при чистовой токарной обработке рекомендуются подачи в пределах 0,1—0,2 мм/об. Глубина резания существенного влияния на размеры нароста не оказывает. С увеличением угла резания увеличивается зона деформированного материала и, следовательно, увеличивается нарост. Применение смазочно-охлаждающей жидкости уменьшает нарост.

Тепловые явления при резании металлов. Важнейшим фактором, определяющим процесс резания, является образующееся в процессе резания тепло.

На величину температуры в зоне резания оказывают влияние следующие факторы: физико-механические свойства обрабатываемого материала, режим резания (скорость резания, подача и глубина резания), геометрические параметры инструмента и применение смазочно-охлаждающей жидкости. При обработке стали выделяется больше тепла, чем при обработке чугуна. Чем выше предел прочности и твердость обрабатываемого материала, тем больше выделяется тепла. Большое влияние оказывают также теплопроводность и теплоемкость обрабатываемого материала. Чем выше теплопроводность обрабатываемого материала, тем интенсивнее отвод тепла в стружку и обрабатываемую деталь, а следовательно, тем меньше нагревается резец. От теплоемкости обрабатываемого материала зависит количество тепла, воспринимаемое стружкой и заготовкой.

Наибольшее влияние на температуру в зоне резания оказывает скорость резания. С увеличением подачи температура в зоне резания повышается, но менее интенсивно, чем при увеличении скорости резания. Еще меньшее влияние на температуру оказывает глубина резания. Это объясняется тем, что с увеличением подачи и особенно глубины резания возрастает поверхность контактирования обрабатываемой детали с инструментом, что улучшает условия теплоотвода от наиболее нагретых участков рабочей части инструмента.

Износ режущих инструментов. Одной из основных характеристик режущего инструмента является его способность сопротивляться износу. Изнашивание режущего инструмента происходит при сравнительно высокой температуре; трение заготовки и стружки по инструменту происходит на небольших участках задней и передней поверхности резца, поэтому удельная сила трения (сила трения, отнесенная к изнашиваемой поверхности) значительна; износ режущих инструментов происходит в условиях сухого или полусухого трения, что ведет к возрастанию коэффициента трения.

Физическая картина процесса износа инструмента при резании металлов является весьма сложной. Можно различить три основных вида износа: абразивный, адгезионный и диффузионный.

Абразивный износ вызван трением сходящей стружки о переднюю поверхность инструмента и задней поверхности инструмента , об обрабатываемую поверхность. При этом твердые структурные составляющие обрабатываемого материала наносят тонкие царапины на рабочие поверхности инструмента около режущей кромки. Абразивный износ значительно возрастает при наличии на заготовках литейной корки или окалины.

Адгезионный износ происходит при высокой температуре и значительном давлении, когда проявляются силы молекулярного сцепления (в виде сваривания, схватывания) между материалом заготовки (стружки) и инструментом, приводящие к уносу мельчайших частиц инструментального материала стружкой и обрабатываемой заготовкой. Проявление адгезионного износа возможно также при периодическом удалении нароста.

Диффузионный износ происходит вследствие того, что при высоких температурах частицы инструментального материала проникают в стружку и обрабатываемую деталь. Это приводит к изменению химического состава и физико-механических свойств в поверхностных слоях инструмента и снижает его износостойкость.

Вибрации при резании. В процессе резания при определенных условиях возникают колебания (вибрации) всех элементов технологической системы СПИД (станок — приспособление — инструмент—деталь). Эти вибрации оказывают вредное действие на процесс резания: увеличивают износ инструмента, станка и шероховатость обработанной поверхности.

Вибрации или колебания при резании можно разделить на два вида:

1) вынужденные, когда причиной колебания является периодически действующая возмущающая сила;

2) автоколебания, совершающиеся без воздействия периодической возмущающей силы.

Для уменьшения вибраций следует стремиться к созданию более жесткой технологической системы СИИД. Для этой цели необходимо уменьшать вылет пиноли задней бабки, вылет резца, повышать жесткость центров (особенно вращающихся центров) при работе на высоких скоростях резания. Резец должен быть установлен по оси обрабатываемой детали. Установка резца выше оси детали усиливает вибрации. Применяются также специальные приборы-виброгасители, препятствующие возникновению вибраций.

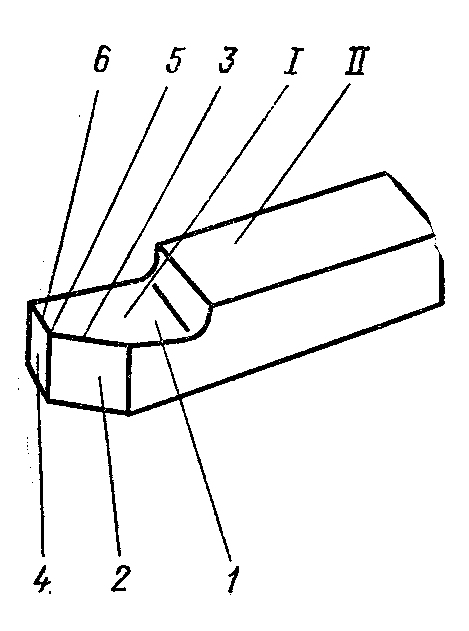

Конструктивные элементы токарного резца следующие: рабочая часть I, с помощью которой осуществляется срезание стружки, и крепежная часть в виде державки или корпуса II. Режущая часть имеет переднюю поверхность 1, по которой сходит стружка при обработке; главную заднюю поверхность 2, обращенную к поверхности резания заготовки; вспомогательную заднюю поверхность 4, обращенную к обработанной поверхности заготовки; главную режущую кромку 3, представляющую линию пересечения передней и главной задней поверхностей; вспомогательную режущую кромку 6 и вершину резца 5 — точку пересечения главной и вспомогательной режущих кромок. Заточка инструмента проводится по передней и задней граням.

Выше отмечалось, что обработка на станках токарной группы преимущественно ведется резцами, режущая часть которых оснащена пластинками из твердых сплавов, в частности многогранными неперетачиваемыми пластинками/

По технологическому признаку отличают следующие разновидности резцов. Проходные резцы используются для обтачивания наружных цилиндрических и конических поверхностей, резцу задается продольное движение подачи. Подрезные резцы предназначены для обтачивания плоских торцовых поверхностей, резцы имеют поперечную подачу. Обработку поверхностей сложной конфигурации проводят фасонными резцами, с поперечными либо продольными подачами. Прорезные резцы служат для протачивания канавок. Длина главной режущей кромки резца может быть равной ширине канавки; резцу сообщается поперечная подача. Резьбовыми резцами проводят нарезание резьбы на наружных и внутренних поверхностях при продольной подаче. Расточными резцами осуществляют обработку внутренних поверхностей. Расточку ведут проходными резцами сквозных и упорными резцами глухих отверстий при продольной подаче. Отрезные резцы служат для разделения заготовок на части и отделения готовой детали от заготовки-прутка.

Прямая главная режущая кромка приводит к разрушению шейки в конце резки, поэтому торец требует дополнительного прохода. Наклонная кромка оставляет после себя чистый торец. Эти резцы применяют при обработке на автоматических станках Резцу при отрезке сообщают поперечную подачу. По характеру обработки резцы делят на черновые, получистовые и чистовые.

По форме они могут быть прямые, отогнутые, оттянутые и изогнутые.

По направлению подачи резцы считают левыми или правыми. Левые работают с продольной подачей слева направо, правые — наоборот.

По способу изготовления резцы различают целые, с приваренной встык рабочей частью, с приваренной или припаянной пластинкой из инструментального материала, со сменными пластинками.

По роду материала резцы разделяются на резцы из быстрорежущей стали, с пластинками из твердого сплава, с пластинками из минералокерамики и с кристаллами алмазов.

Для высокопроизводительного точения при больших подачах используют резцы с дополнительным режущим лезвием, которое приводит к меньшей шероховатости.

Обработка заготовок на сверлильных станках проводится сверлами, зенкерами, развертками, метчиками и комбинированными инструментами.

Сверла по конструктивному признаку разделяются на спиральные, центровочные и специальные. Наибольшее распространение получили спиральные сверла; число режущих зубьев (лезвий) 2=2. Составными частями сверла являются рабочая часть длиной, шейка, хвостовик и лапка. Назначение хвостовика — закрепление сверла в шпинделе станка за счет сил трения по конической контактной поверхности. Лапка служит для выбивания сверла из шпинделя, одновремено она предохраняет хвостовик от забоин. Рабочая часть разбита на режущую и направляющую. На рабочей части различают пять режущих кромок сверла: главные / (две), поперечная 2 (одна) и вспомогательные 3 (две). Основная работа по резанию осуществляется главными режущими кромками. Они образуются Зенкеры применяются для обработки отформованных отверстий в отливках, поковках или заготовках. Заготовки для этого подвергают предварительной обработке сверлением. По виду обрабатываемых поверхностей зенкеры бывают цилиндрические, конические и торцовые. По конструкции зенкеры различают цельные, насадные и с припаянными твердосплавными пластинками. Зенкеры дают более высокую точность и производительность, чем спиральные сверла. Зенкер отличается от сверла еще и тем, что имеет большее количество режущих лезвий (г=3...9) и не имеет поперечной режущей кромки.

Развертки представляют собой многолезвийный инструмент для окончательной обработки отверстий, они снимают малый слой (припуск) металла, поэтому обеспечивают высокую точность. Как и зенкеры, развертки различают по виду обрабатываемых поверхностей на цилиндрические и конические, а по конструкции—на цельные, со вставными зубьями, насадные. Развертки имеют еще большее число режущих лезвий (2=5...14). Развертывание проводится, как правило, после зенкерования для получения высокой точности и качества поверхности.

Метчики служат для нарезания резьбы в отверстиях. Метчик закрепляют в специальном патроне, чтобы нарезать правильную резьбу и избежать поломки инструмента.

В основу классификации фрез заложены технологические (обработка плоскостей, пазов, фасонных поверхностей, зубчатых колес и резьб и т. д.) и конструктивные (расположение зубьев на исходном цилиндре, конструкция зубьев, направление зуба и т. д.) признаки.

Горизонтальные плоскости обрабатывают цилиндрическими (шириной до 120 мм) и торцовыми фрезами. Вертикальные плоскости фрезеруют торцовыми и концевыми фрезами. Наклонные плоскости и скосы фрезеруют торцовыми, концевыми и угловыми фрезами. Комбинированные поверхности обрабатывают комбинированными фрезами. Для формования пазов и уступов применяют дисковые, фасонные, угловые и концевые фрезы. Фасонные поверхности обрабатываются фасонными фрезами на горизонтально- или вертикально-фрезерных станках.

ГЕОМЕТРИЯ РЕЖУЩЕГО ИНСТРУМЕНТА – дается в двух плоскостях:

α + β + γ = 90 град.

φ1 ≤ φ – угол в плане,

ξ – угол при вершине.

Заточка режущего инструмента – восстановление режущих свойств инструмента