- •Глава 2. Полупроводниковые подложки, особенности подготовки их поверхности, разновидности загрязнений

- •2.1. Основные характеристики полупроводниковых подложек

- •2.2. Физико–химические основы подготовки гладких поверхностей подложек

- •2.3. Разновидности загрязнений и их влияние на технологические характеристики полупроводниковых подложек, источники загрязнения поверхности подложек

- •2.4. Процессы удаления загрязнений с поверхности твёрдых тел

- •2.5. Чистые производственные помещения

- •2.6. Контроль дефектности технологического процесса

2.5. Чистые производственные помещения

В связи с малыми размерами элементов современных ИМС (намного меньше 1 мкм), изготовление ИМС осуществляют в специальных чистых помещениях, к которым предъявляются особо жесткие требования по микроклимату. Под микроклиматом понимают параметры воздушной среды, заключённой в ограниченном объёме (количество загрязняющих частиц в воздухе, внутрикомнатное давление, температуру, влажность).

Загрязняющей частицей является любая аэрозоль (взвесь жидких или твердых частиц в атмосфере). Источниками загрязнений являются: 1) воздушная среда, 2) работающее оборудование, 3) производственный персонал.

Все производственные помещения для производства изделий интегральной электроники имеют определенный класс чистоты. Класс чистоты – основная характеристика чистых помещений, характеризующаяся запыленностью воздуха. Запыленность воздуха – максимальная концентрация аэрозольных частиц определенного размера, находящихся в единице объёма воздуха. Требования к запыленности воздуха чистых помещений различных классов чистоты приведены в табл. 2.2

Таблица 2.2. Допустимое количество частиц в помещениях различных классов чистоты

Класс чистоты |

Число частиц в 1 л воздуха |

||||

≥ 0,1 мкм |

≥ 0,2 мкм |

≥ 0,3 мкм |

≥ 0,5 мкм |

≥ 5 мкм |

|

1 |

1,2 |

0,26 |

0,105 |

0,035 |

0 |

10 |

12,3 |

2,6 |

1,05 |

0,35 |

0 |

100 |

– |

26,3 |

10,5 |

3,5 |

0 |

1000 |

– |

– |

– |

35 |

0,2 |

10000 |

– |

– |

– |

350 |

2,4 |

100000 |

– |

– |

– |

3500 |

25 |

Для получения и поддержания в помещении необходимого класса чистоты существуют следующие четыре принципа:

Принцип 1. Частицы не должны вноситься извне.

1. Перед тем, как войти в чистое помещение проводят удаление пыли с помощью воздушного душа. Это необходимо для того, чтобы одежда не несла в чистую комнату загрязнений.

2. Прежде чем внести в чистую комнату какой–либо предмет, его чистят в тамбуре, либо он проходит пропускной бокс.

3. Для предотвращения загрязнения воздуха в чистом помещении поддерживается избыток давления.

4. Чистая комната должна обладать высокой герметичностью.

Принцип 2. В чистых комнатах не допускается появление новых частиц.

1. Для того, чтобы воспрепятствовать распространению пыли от работников, последние носят очищенную одежду, выполненную по специальному фасону из непылящего материала.

2. Производственные линии делают короткими, стараются исключить ненужные движения.

3. Для внутренней отделки чистых помещений выбирают материалы, выделяющие минимальное количество загрязняющих частиц.

4. В чистые помещения ограничивается внос предметов, способных привести к появлению загрязнений.

5. Дважды в смену в чистых помещениях производится влажная уборка технологического оборудования, стен, пола.

Принцип 3. Частицы не должны задерживаться.

1. При строительстве чистых помещений выбирают формы, затрудняющие скопление загрязняющих частиц, внутренняя отделка чистых помещений должна легко поддаваться очистке.

2. Для изготовления чистых помещений применяют антистатические материалы, затрудняющие прилипание взвешенных частиц.

Принцип 4. Появляющиеся частицы не должны рассеиваться по объему чистого помещения.

1. Вблизи источника загрязнения устанавливают приспособления для отсоса генерируемых частиц (вакуумная пылеуборка, вытяжная вентиляция).

2. С помощью высокоэффективных фильтров принимают меры по очистке подводимого воздуха.

3. Воздушные потоки в помещении носят ламинарный характер, а загрязненный воздух удаляют, не позволяя ему рассеиваться.

Комплекс мер и требований, предъявляемых к производственным помещениям, персоналу, работающему в этих помещениях, спецодежде персонала и регламентирующий порядок уборки в помещениях и контроль чистоты называют электронной гигиеной (ЭГ).

Комплекс требований к действиям персонала при ремонте, обслуживании оборудования и при работе с полупроводниковыми пластинами и оснасткой, обеспечивающий минимальный прирост дефектности и исключающий появление брака называют культурой производства.

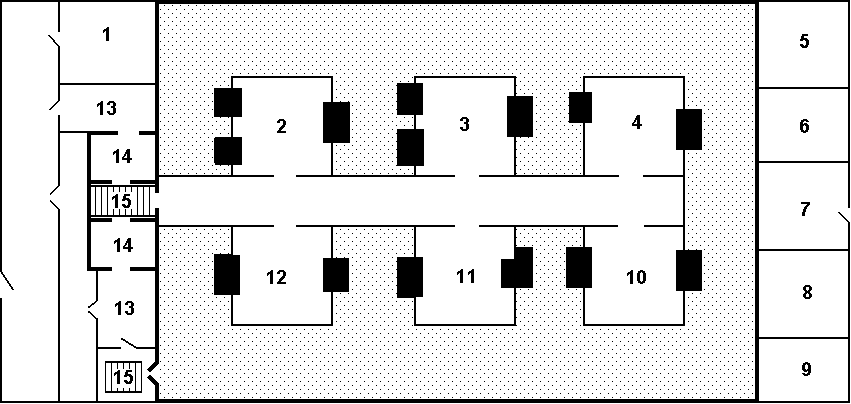

Производство изделий интегральной электроники осуществляют в чистых производственных модулях. Чистым производственным модулем называют совокупность чистых комнат, зон обслуживания, а также бытовых комнат, туалетов, раздевалок, подсобных помещений, соединенных чистым коридором (рис. 2.12).

Чистая комната – чистое помещение определенного объема, в котором реализуется какая–либо технологическая операция, оснащено определенным типом оборудования и в котором соблюдены все требования к технологическому микроклимату. Каждая из чистых комнат окружена сервисной зоной (или зоной обслуживания). В чистой комнате размещается технологическое оборудование и персонал. При этом в чистой комнате расположены только пульты управления, а также загрузочно–разгрузочные устройства. Остальные части оборудования расположены в сервисной зоне.

Вход в чистый производственный модуль осуществляется через специальную шлюзовую камеру (узкий коридор шириной 1,2 – 1,5 м в боковых стенках которого расположены патрубки, обеспечивающие обдув очищенным азотом).

|

Рис. 2.12. Схема чистого производственного модуля: 1 – бытовые помещения; 2 – участок ионной имплантации; 3 – участок фотолитографии; 4 – участок плазмохимического травления; 5 – участок осушки и очистки газов; 6 – участок стирки технологической одежды; 7 – участок отмывки кварцевой оснастки; 8 – участок очистки подколпачных устройств; 9 – административные помещения; 10 – участок термодиффузии; 11 – измерительный участок; 12 – участок напыления; 13, 14 – гардероб первичного и вторичного переодевания; 15 – камера – шлюз для обдува персонала |

В чистом производственном модуле помещения имеют различный класс чистоты. В проходном коридоре класс чистоты – 100, в сервисной зоне 1000, в чистой комнате – 10, а на рабочем месте – 1.

Чистое рабочее место – рабочее место с уменьшенной запыленностью, характеризуемое подачей фильтрованного воздуха и имеющее низкий класс чистоты.

Попадание из зоны обслуживания в чистое помещение должно быть исключено. При входе в модуль персонал дважды переодевается. Сначала в гардеробе первого переодевания (13) персонал снимает одежду, надевает халат и тапочки. Затем перемещается в гардероб второго переодевания (14) где облачается в защитный костюм (комбинезон с капюшоном, перчатки, бахилы, и лицевую маску, закрывающую рот и нос). После этого через шлюз 15 персонал попадает в чистое производственное помещение.

Чистые комнаты имеют форму удлиненного прямоугольника и чередующиеся через них зоны обслуживания. Ширина коридора около 2,4 м. Размеры зон обслуживания определяются технологическим оборудованием, и варьируются от 1,5 до 6,0 м.

Число чистых комнат определяется сложностью технологического процесса изготовления изделий. С помощью чистого коридора осуществляется связь, как с чистыми комнатами, так и с бытовыми помещениями, а также осуществляется передача изделий (в современных модулях транспортировка партий пластин производится автоматическими транспортными системами).

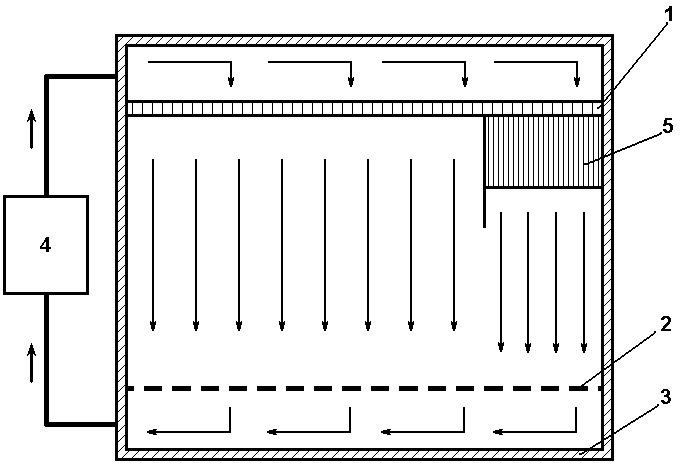

Потолки чистых помещений представляют собой систему ячеек с фильтрами тонкой очистки (1), через которые сверху подается воздух, и освещающими устройствами, (рис. 2.13). Удаление пыли из чистых помещений достигается за счет рациональной очистки и циркуляции воздуха. Наибольшая чистота достигается при скорости ламинарного потока воздуха 0,25 – 0,45 м/с. Поверхность пола (2) почти целиком занята вытяжными отверстиями. Под полом чистой комнаты имеется пространство для сбора и удаления воздуха. Воздушные потоки направлены от потолка по направлению к полу. Следовательно, если в верхней части помещения пыль отсутствует, то и во всей комнате будет достигаться высокая степень чистоты. Скорость ламинарного потока воздуха в чистой комнате составляет порядка 0,12 м/с, что обеспечивает класс чистоты 100 и даже 10. Однако чистые рабочие места, как правило, оборудуются зонами местного обеспыливания с фильтрами финишной очистки, создающими ламинарный поток воздуха со скоростью 0,45 м/с, что обеспечивает более высокий класс чистоты в рабочей зоне.

|

Рис. 2.13. Схема воздухообмена чистой комнаты: 1 – высокоэффективные потолочные фильтры для очистки воздуха; 2 – пол чистой комнаты с отверстиями; 3 – пол производственного помещения; 4 – нагнетатель воздуха; 5 – зона местного обеспыливания с фильтром финишной очистки |