- •Кафедра сільськогосподарського машинобудування Сільськогосподарські машини та знаряддя Методичні вказівки

- •Кафедра сільськогосподарського машинобудування Сільськогосподарські машини та знаряддя Методичні вказівки

- •Призначення та будова культиватора крн – 4.2г.

- •Підготовка культиватора до роботи.

- •Контроль якості виконання робіт.

- •Контрольні запитання.

- •Будова принцип роботи та регулювання штангового

- •Обприскувача оп – 2000 – 2 – 01.

- •Основні технічні дані обприскувача оп – 2000 – 2 – 01.

- •Схеми розташування розпилювачів.

- •Порядок виконання роботи.

- •Контрольні запитання.

- •Лабораторна робота № 3. Тема: Особливості конструкції робочих органів машин для скошування трав.

- •Загальні відомості.

- •Сегментно-пальцеві різальні апарати.

- •Конструкція косарки кс-2,1 передбачає слідуючі регулювання:

- •Різальні апарати ротаційного типу.

- •Лабораторна робота № 4.

- •Будова та робота основних складових частин жатки.

- •Основні технологічні регулювання жатки

- •Практичне завдання.

- •Контрольні запитання.

- •Загальна будова та технологічний процес роботи комбайна.

- •Жатна частина комбайна Дон-1500.

- •Обладнання для збирання незернової частини урожаю.

- •Лабораторна робота № 6. Тема: Способи збирання цукрових буряків та технічні засоби для їх виконання.

- •Теоретичні відомості.

- •Практична частина роботи.

- •Контрольні запитання.

- •Призначення, основні технічні дані та будова комбайна кску-6а.

- •Збирання кукурудзи з очищенням качанів від обгорток.

- •Збирання кукурудзи з обмолотом качанів.

- •Збирання качанів молочно-воскової стиглості для роздільного силосування з подрібненням і збиранням листостеблової маси.

- •Практична частина роботи.

- •Порядок виконання роботи.

Практична частина роботи.

1.Ознайомитися з конструкцією гичкозбиральної машини БМ-6А.

2.Ознайомитися з будовою та роботою копача машини РКМ-6-01.

3.Під керівництвом викладача виконати регулювання щупа-копіра гичкозрізального апарата.

Зміст звіту.

1.Привести існуючі технології збирання цукрового буряка.

2.Відобразити будову та роботу гичкозбиральної машини БМ-6А та коренезбиральної машини РКМ-6.

3.Виконати рисунки вказані викладачем.

4.Вказати на недоліки та переваги того чи іншого способу збирання цукрових буряків.

Контрольні запитання.

1.Які Ви знаєте способи збирання цукрових буряків ?

2.Який із способів збирання цукрових буряків найбільш широко застосовується на Україні ?

3.В чому полягає різниця між двофазним потоковим і двофазним перевалочним способами збирання ?

4.Назвіть машини, які використовуються при двофазному потоковому способі збирання.

5.Назвіть робочі органи машини БМ-6.

6.Що являється основним робочим органом машини РКМ-6, та приведіть його різновидності ?

Лабораторна робота № 7.

Тема: Загальна будова,процес роботи та регулювання

кукурудзозбирального комбайна КСКУ-6А

“Херсонець – 200”.

Мета роботи: Вивчити загальну будову, технологічний процес роботи комбайна та його налагодження на заданий режим роботи.

Обладнання, прилади та матеріали: русло, подрібнювальний барабан, різальний апарат, качаноочисний механізм комбайна, плакати, ключі, лінійка.

Загальні відомості.

Кукурудзу продовольчого і фуражного призначення збирають двома способами: при вологості зерна не більше 30% - в качанах, при меншій вологості - з обмолотом на зерно. Для закладання на зберігання качани і зерно сушать до вологості 3-14%.

Втрати качанів і листостеблової маси не повинні перевищувати 1,5-2%. Пошкодження зерна допускається до 2-2,5%. Ступінь очистки качанів від обгорток повинна бути не меншою 95%, довжина різки стебла -3 см.

Для збирання кукурудзи на зерно застосовують комбайни самохідні або причіпні, приставки та пристрої до зернозбиральних комбайнів.

Призначення, основні технічні дані та будова комбайна кску-6а.

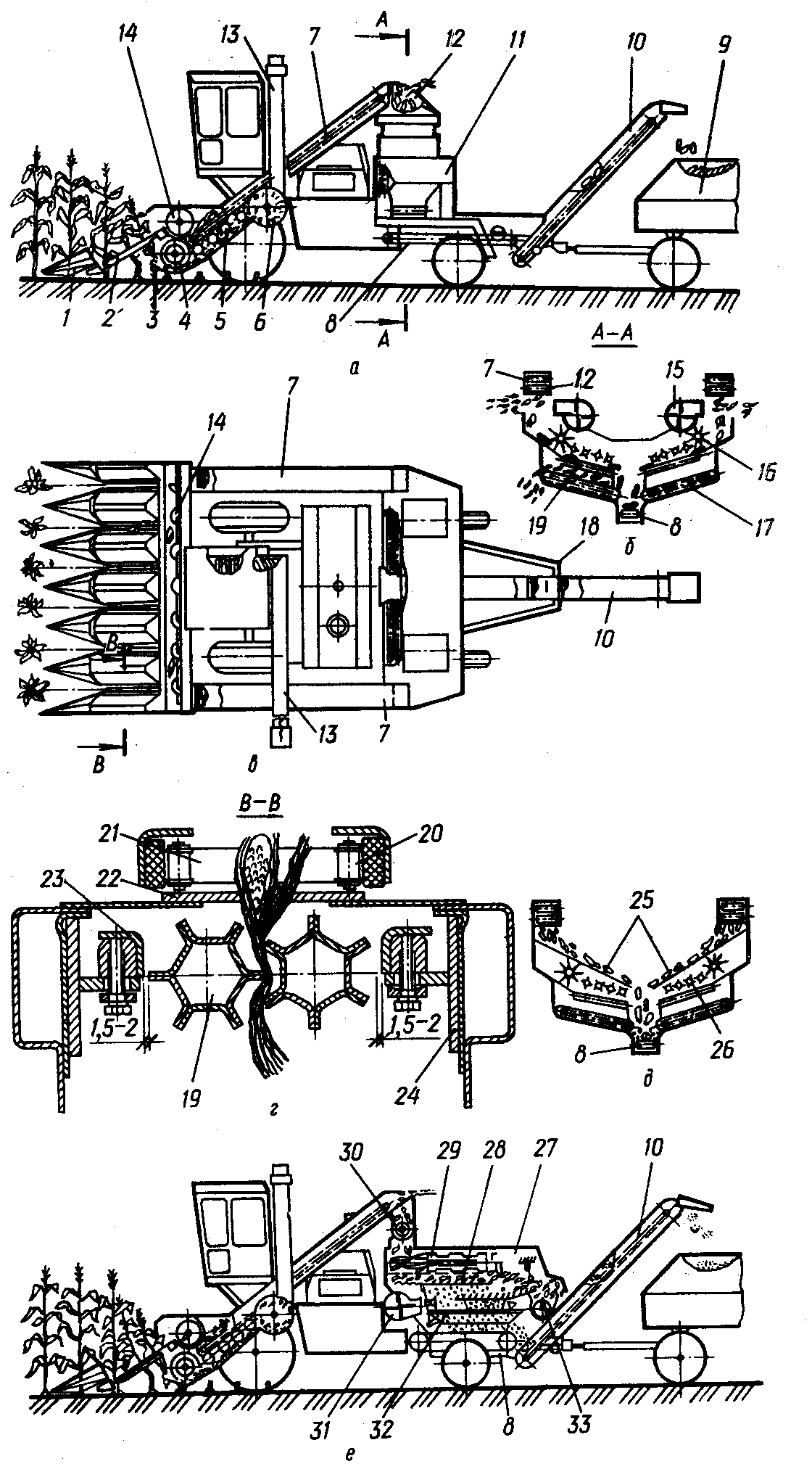

Комбайн КСКУ-6А (Рис.7.1) призначений для збирання кукурудзи повної стиглості урожайністю до 200 ц/га качанів на продовольче і фуражне зерно. Комбайн виконує слідуючі операції:

- збирання кукурудзи з очищенням качанів від обгорток, подрібненням і збиранням листостеблової маси;

- збирання кукурудзи з обмолотом качанів, подрібненням і збиранням листостеблової маси;

збирання качанів молочно-воскової стиглості для роздільного силосування з подрібненням і збиранням листостеблової маси.

Комбайн оснащено системою сигналізації, що дозволяє комбайнеру контролювати хід технологічного процесу.

Робочі органи приводяться в дію від двигуна комбайна за допомогою механізму передач.

Збирання кукурудзи з очищенням качанів від обгорток.

При збиранні кукурудзи з очищенням качанів від обгорток з подрібненням листостеблової маси комбайн рухається вздовж рядків. Стебла направляються мисами 1(Рис.7.2)в русла жатки, які складаються з двох нахилених під кутом 33 до горизонту вальців 19 діаметром 95 та довжиною 756 мм, двох контурів подавальних ланцюгів 20, двох відривних пластин 22, та механізму приводу. Тут вони захоплюються лапками подавальних ланцюгів, вводяться в качановідривні апарати і протягуються через робочу щілину між відривними пластинами, де здійснюється відрив качанів від стебел.

Від правильного регулювання русла в значній мірі залежать якісні показники його роботи. Регулюванню піддають: ширину робочої щілини між відривними пластинами, зазор між стеблепротягувальними вальцями, зазор між чистиком і вальцем, натяг подавальних ланцюгів.

Робоча щілина між відривними пластинами регулюється їх переміщенням по овальних пазах в місці кріплення. Попередньо необхідно послабити затяжку болтових з'єднань кріплення пластин, вибрати самий максимальний повноцінний качан, розламати його навпіл, заміряти діаметр в місці зламу і встановити ширину щілини між пластинами в задній частині на 3-6 мм меншу значення діаметра, а в передній частині – на 3 мм меншу ніж в задній. При регулюванні робочої щілини необхідно враховувати, що надмірне зменшення ширини щілини призводить до значного засмічення вороха качанів листям і кусками стебел, забиванню русла, а надмірне збільшення ширини щілини - до пошкодження качанів і підвищення втрат зерна.

Рис.7.1 Кукурудзозбиральний комбайн КСКУ-6А.

Зазор між протягувальними вальцями залежить від товщини стебла і регулюється переміщенням опорних кронштейнів за допомогою важелів гвинтових пар. При цьому необхідно пам'ятати, що при дуже малому зазорі протягування стебла відбувається лише в передній частині вальців, при надто великому - в задній, замість того, щоб протягування відбувалося в середній частині вальців.

Зазор між чистиками 23 і вальцями 19 регулюєтся наступним чином: відгвинчуються на декілька обертів болти кріплення чистика, встановлюється зазор 1,5-2 мм між чистиком і самим високим рифом вальця, затягуються болти кріплення чистика.

Натяг подавальних ланцюгів регулюють зміною жорсткості пружин механізму їх натягу за допомогою гвинтових пар.

Стебла зрізуються різальним апаратом ротаційного типу 3, що розміщується в передній частині жатки комбайна під стеблепротягувальними вальцями. Роторний ніж діаметром 172 мм має три секції попарно встановлених плоских ножів. Ножі суміжних секцій взаємнозміщені на 90. Працює апарат по принципу безпідпорного різання, для чого вал з ножами має високу частоту обертання, яка забезпечує колову швидкість лез ножів близько 20 м/с. Для підвищення зносостійкості та самозагострювання різальні кромки ножів зміцнені наплавкою твердого сплаву.

Відірвані качани ланцюгами з лапками подаються в шнек 14, що розподіляє їх по двох транспортерах 7, якими качани транспортуються до качаноочисника 11. Для відділення стебел і листя з вороху неочищених качанів на верхніх головках бокових транспортерів 7 закріплені стеблевловлювачі 12. Вони складаються з двох вальців з ребрами, які обертаючись захоплюють, протягують і викидають стебла і листя.

Качани з транспортерів 7 надходять у качаноочищувальний апарат 11 (Рис. 7.2 а,б) для очищення їх від обгорток. Вентилятор 15 відокремлює легкі домішки – листя, тощо. Бітери 26 притискують качани до відривних вальців 19 і переміщують їх по потоку очистки.

Очищувальний апарат складається з двох блоків очистки, у кожному з яких є вісім пар очищувальних вальців і механізм приводу. Кожна пара складається з трьох металевих і чотирьох покритих гумою вальців. Вальці в кожній парі притискуються один до одного. Над вальцями розташовані бітери 17,26 на пружинних підвісках. Під час роботи качани притискаються бітерами до очищувальних вальців, котрі захоплюють і зривають з них обгортки і листя, які потім надходять разом з зерном на транспортер обгорток 17. Рухаючись по транспортеру зерно просипається через піддон і потрапляє на горизонтальний транспортер очищених качанів 8, а обгортки і листя скидаються на землю. Качани

і зерно транспортером 10 подаються у тракторний причіп 9, приєднаний до комбайна.

Рис.7.2

Схема технологічного процесу роботи

комбайна КСКУ-6А.

Рис.7.2

Схема технологічного процесу роботи

комбайна КСКУ-6А.

а-схема роботи з очищенням качанів від обгорток; б-качаноочищувальний апарат; в–вид комбайна зверху; г-розріз по відокремлюючому апарату; д-установка скатної рамки; е–схема роботи комбайна з одночасним обмолотом качанів і подрібненням стебел; 1-мис; 2-качановідокремлюючий апарат; 3-різальний апарат; 4- шнек подрібненої маси; 5-бітер; 6-подрібнювач; 7,8,10- транспортери качанів; 9-тракторний причіп; 11–качаноочищувальний апарат; 12-стеблевловлювач; 13-труба ;14-шнек качанів; 15,31 - вентилятори; 16–лопатевий бітер ;17- транспортер обгорток; 18-буксирний пристрій; 19-відривний валець; 20-подавальний ланцюг; 21-лапка ланцюга; 22–відривна пластина; 23-чистик; 24-рама; 25-скатні рамки; 26- притискний бітер; 27-молотарка; 28,32-решітні стани; 29-молотильний апарат; 30,33-шнеки молотарки .

Комбайн обладнано буксирним пристроєм 18 для підтягування і зчеплення з ним тракторних причепів. Причіп притягується за допомогою лебідки, яка приводиться в дію від гідромотора.

Різальний апарат 3 зрізає і подрібнює стебла, відкидає їх у шнек 4, який спрямовує їх у похилу камеру, де вони транспортуються чотирма бітерами 5 у подрібнювач 6, розташований за похилою камерою у передній частині шасі. Подрібнювач барабанного типу діаметром 600 та довжиною 950 мм, обертається з частотою 1300 об/хв. У кожній секції барабана є по чотири ножі з кидальними лапками. Подрібнена маса через горловину викидається в трубу 13 (Рис.7.2 а,в) криволінійної форми.

Для забезпечення якісної роботи подрібнювача встановлюють зазор між ножами та протирізальними пластинами. Він повинен бути в межах 3-4 мм. Дане регулювання виконують переміщенням опорних підшипників барабана.