- •Кафедра сільськогосподарського машинобудування Сільськогосподарські машини та знаряддя Методичні вказівки

- •Кафедра сільськогосподарського машинобудування Сільськогосподарські машини та знаряддя Методичні вказівки

- •Призначення та будова культиватора крн – 4.2г.

- •Підготовка культиватора до роботи.

- •Контроль якості виконання робіт.

- •Контрольні запитання.

- •Будова принцип роботи та регулювання штангового

- •Обприскувача оп – 2000 – 2 – 01.

- •Основні технічні дані обприскувача оп – 2000 – 2 – 01.

- •Схеми розташування розпилювачів.

- •Порядок виконання роботи.

- •Контрольні запитання.

- •Лабораторна робота № 3. Тема: Особливості конструкції робочих органів машин для скошування трав.

- •Загальні відомості.

- •Сегментно-пальцеві різальні апарати.

- •Конструкція косарки кс-2,1 передбачає слідуючі регулювання:

- •Різальні апарати ротаційного типу.

- •Лабораторна робота № 4.

- •Будова та робота основних складових частин жатки.

- •Основні технологічні регулювання жатки

- •Практичне завдання.

- •Контрольні запитання.

- •Загальна будова та технологічний процес роботи комбайна.

- •Жатна частина комбайна Дон-1500.

- •Обладнання для збирання незернової частини урожаю.

- •Лабораторна робота № 6. Тема: Способи збирання цукрових буряків та технічні засоби для їх виконання.

- •Теоретичні відомості.

- •Практична частина роботи.

- •Контрольні запитання.

- •Призначення, основні технічні дані та будова комбайна кску-6а.

- •Збирання кукурудзи з очищенням качанів від обгорток.

- •Збирання кукурудзи з обмолотом качанів.

- •Збирання качанів молочно-воскової стиглості для роздільного силосування з подрібненням і збиранням листостеблової маси.

- •Практична частина роботи.

- •Порядок виконання роботи.

Жатна частина комбайна Дон-1500.

Комбайн можна обладнати жатками трьох типорозмірів, що відрізняються між собою шириною захвату (5,6м; 7м; 8,6м).

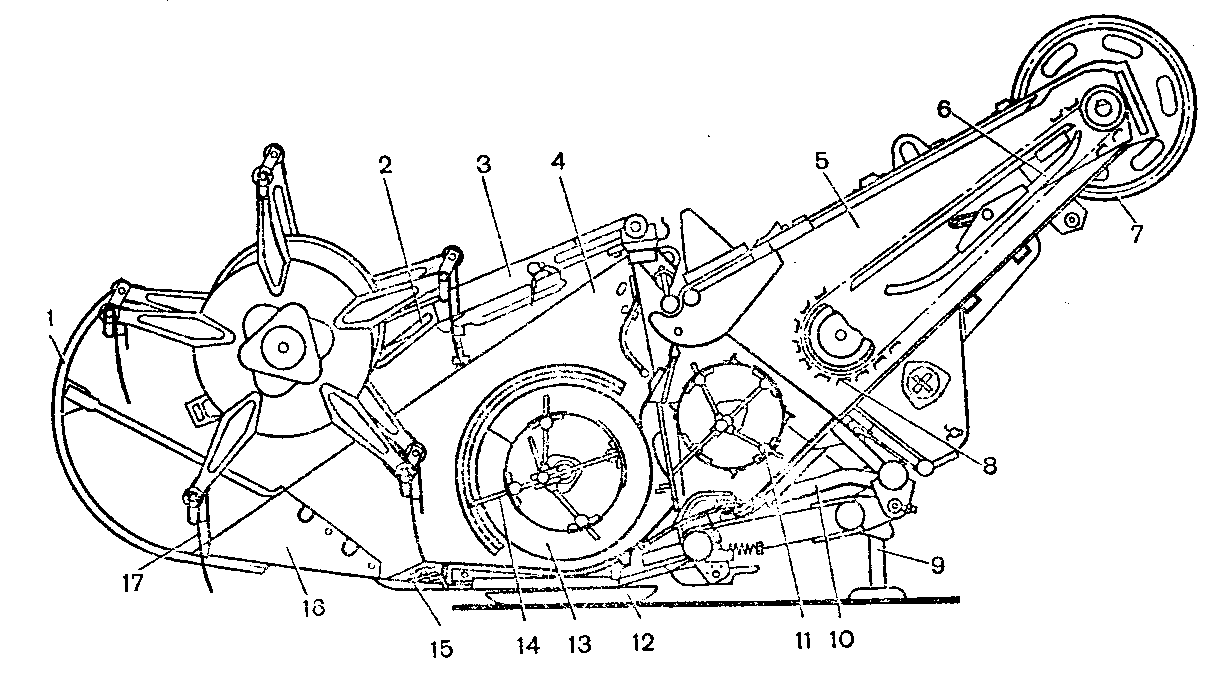

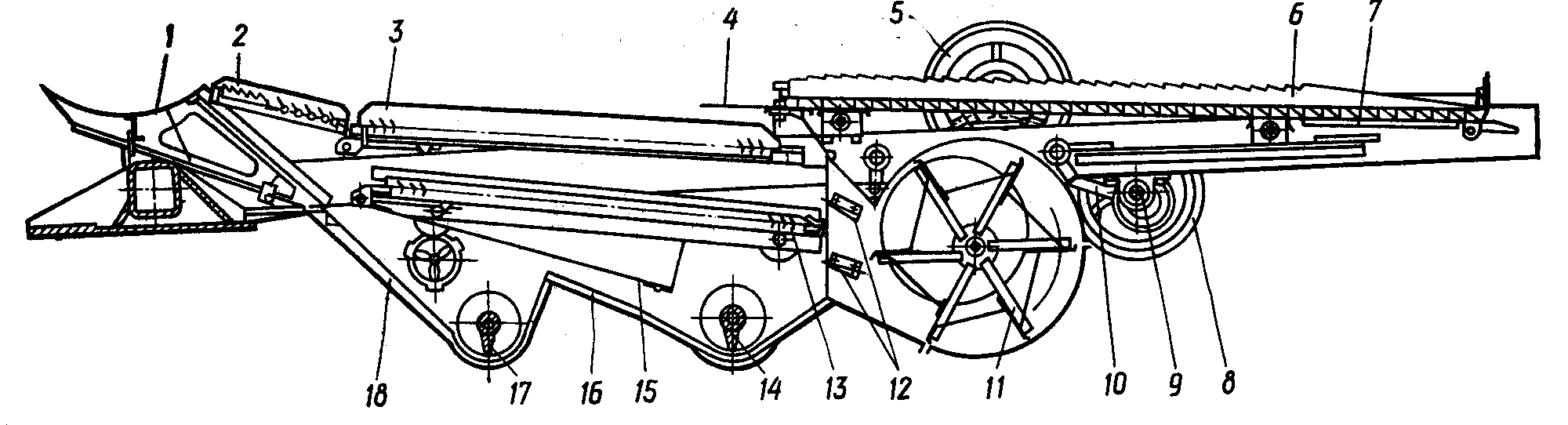

Жатна частина (Рис.5.2) включає в себе слідуючі основні частини і механізми: корпус похилої камери 5 з копіюючими башмаками 12, різальний апарат 15, мотовило 17 з регулювальними пристроями 2 і 3, шнек 13 з пальчиковим механізмом 14, врівноважувальний механізм, проставку 10. Для транспортування жатки використовують причіпний візок.

Корпус жатки 4 є основою жатки, на нижній його частині шарнірно встановлено копіюючі башмаки, які забезпечують необхідну висоту зрізу стебел при роботі з копіюванням рельєфу поля і служать опорою при обслуговуванні, ремонті і збереженні. З обох сторін задньої стінки корпуса встановлено гвинтові домкрати 9 для установки жатки на майданчику. Корпус підвішено на проставці 10 в трьох точках (центральному шарнірі і двох підвісках врівноважуючого механізму). В залежності від умов збирання і виду збираємої культури боковини корпуса жатки обладнуються прутковими подільниками 1 чи нісками 16.

Різальний аппарат складаєтьься з пальцьового брусу, рухомого і нерухомого ножів, причому їх різальні елементи можуть бути як зі стальними здвєними пальцями без вкладишів, так і з пальцями відкритого типу і стальними вкладишами. Для нормального зрізу стебел зазор між сегментом і пальцем або вкладишем у передній частині повинен бути не більше 0,8 мм, у задній – небільше 1,5 мм.

Регулюють зазор прокладками між пластинами тертя і пальцьовим брусом. Зазор між прижимом і сегментами ножа повинен бути не більше 0,7 мм. Привід ножа забезпечується механізмом коливальної шайби. Частота коливання шайби 473 коливання за хвилину.

Рис. 5.2.Жатна частина комбайна.

1-прутковий подільник; 2,3-копіюючі пристрої мотовила; 4-корпус жатки;5-корпус похилої камери; 6-полоз; 7-привідний шків; 8-транспортер похилої камери; 9-гвинтовий домкрат; 10-проставка; 11-бітер проставки; 12-копіюючий башмак; 13-шнек; 14-пальчиковий механізм шнека; 15-різальний апарат; 16-нісок боковини жатки; 17-мотовило.

Мотовило універсальне, п’ятилопатеве з пружинними пальцями і двобічним ексцентриковим механізмом.

Воно складається з центральної труби з фланцями, до яких прикріплені диски, а до дисків промені. На кінцях останніх шарнірно встановлено труби з пружинними граблинами. Зліва і справа мотовила розміщено ексцентриковий механізм, який забезпечує заданий нахил граблин при обертанні мотовила (нахил вперед – до 15 і назад – до 30). Частоту обертання мотовила можна регулювати в межах 15-49 об/хв за допомогою варіатора залежно від поступальної швидкості комбайна. Його можна піднімати догори чи опускати донизу в інтервалі 150-1200 мм і переміщувати в горизонтальному напрямку в межах 250-640 мм за допомогою гідроциліндрів. Положення мотовила і частоту його обертання вибирають такими, щоб граблини активно захоплювали стебла і підводили їх до різального апарата і шнека. Зазор між пальцями граблин та різальним апаратом повинен бути в межах 25-50 мм.

Врівноважувальний механізм жатки розміщений з обох її сторін і складається з двох важільно-пружинних систем, основу яких складають пружинні блоки, важелі, перехідні ланки, підвіски і знімні штирі. Кількість пружин в блоках залежить від ширини захвату жатки. Він призначений для створення умов постійного тиску башмаків на грунт, що забезпечує автоматичне копіювання рельєфу поля у повздовжньому і поперечному напрямках на встановленій висоті зрізу.

Шнек жатки 13 складається з циліндричного корпусу, обладнаного спіральними витками лівого і правого напрямку для транспортування стебел хлібної маси до його центральної частини, ексцентрикового пальчикового механізму 14, механізму приводу і двох бокових опорних плит, які можна переміщувати разом зі шнеком відносно жатки і регулювати зазор між спіралями шнека. Зазор між пальцями шнека та днищем жатки встановлюють у межах 12-20 мм. Для прокручування шнека в зворотньому напрямку при його забиванні рослинною масою передбачено реверсивний редуктор. Зміною напрямку обертання керують за допомогою гідроциліндра.

Проставка 10 складається з корпуса, бітера проставки 11, оснащенного пальчиковим ексцентриковим механізмом. Вона є проміжним передавальним ланцюгом між жаткою і похилою камерою. При від’єднанні похилої камери проставка залишається з жаткою. На корпусі проставки встановлено датчик для контролю частоти обертання або зупинки бітера.

Похила камера складається з корпуса 5, верхнього ведучого і нижнього веденого валів, ланцюгово-планчатого (плаваючого) транспортера. Нижній вал (ведений) транспортера підпружинений у повздовжньому і поперечному напрямках, що дозволяє змінювати його положення залежно від товщини шару хлібної маси і підтримувати необхідний натяг його ланцюгів.

На трансмісійному валу приводу робочих органів жатки змонтовано реверсивний механізм приводу транспортера похилої камери у випадку забивання її хлібною масою.

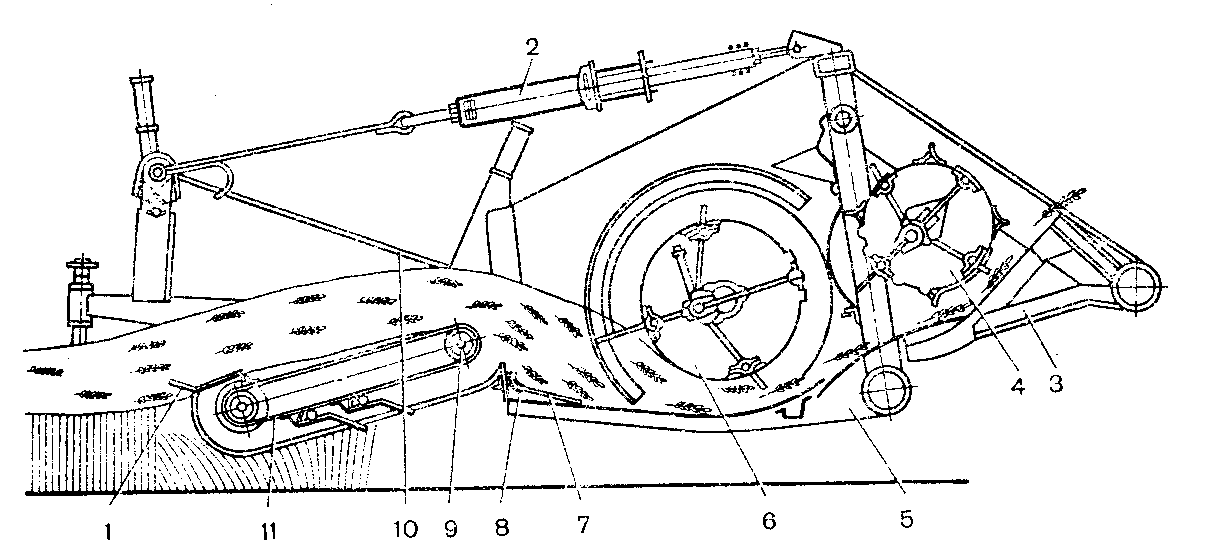

Рис. 5.3.Платформа-підбирач.

1-палець; 2-розвантажувальний пристрій; 3-проставка; 4-бітер; 5-каркас; 6-шнек; 7-скатна дошка стеблепідіймача; 8-стеблезнімач; 9-привідний вал; 10-нормалізатор; 11-стрічковий транспортер.

Платформа-підбирач (Рис.5.3) призначена для підбирання валків при роздільному комбайнуванні хлібів. Вона складається з платформи, транспортера, розвантажувального пристрою, нормалізатора і стеблепідіймача.

Платформа складається з каркаса 5, проставки 3 з пальчиковим бітером 4. В боковинах передньої частини корпусу виконані вловлювачі з отворами для навішування підбирача.

Транспортер складається з рами, направляючого ролика, транспортерної стрічки 11 і обечайок. Транспортерна стрічка приклепана до ланцюгів і приводиться в дію за допомогою зірочок. Ширина захвату транспортера 3,4 м. На зовнішній поверхні стрічки прикріплені утримувачі, в яких пружинними фіксаторами закріплені підбиральні пальці 2. Для покращення рівномірності подачі хлібної маси в шнековий транспортер 6 платформи над транспортером встановлюється нормалізатор 10, який виконано у вигляді грабельної решітки, яка складається з трубчатої балки з закріпленими на ній гнучкими граблинами.

Тиск копіювальних коліс підбирача на грунт не повинен перевищувати 250-300 Н. Його регулюють пружинами розвантажувального пристрою 2.

Для попередження накопичення хлібної маси між підбирачем і шнеком 6 за транспортером встановлюють стеблепідіймач 8.

Підбирач працює слідуючим чином. Під час руху комбайна вздовж валка його спрямовують так, щоб останній був розташований посередині транспортера підбирача. Підбиральні пальці 1, рухаючись знизу догори, піднімають валок, прочісують стерню, підбирають стебла і подають хлібну масу до шнека 6, який спрямовує її до центра. Пальчиковий механізм захоплює масу і подає на бітер проставки 5, яка спрямовує її на транспортер похилої камери.

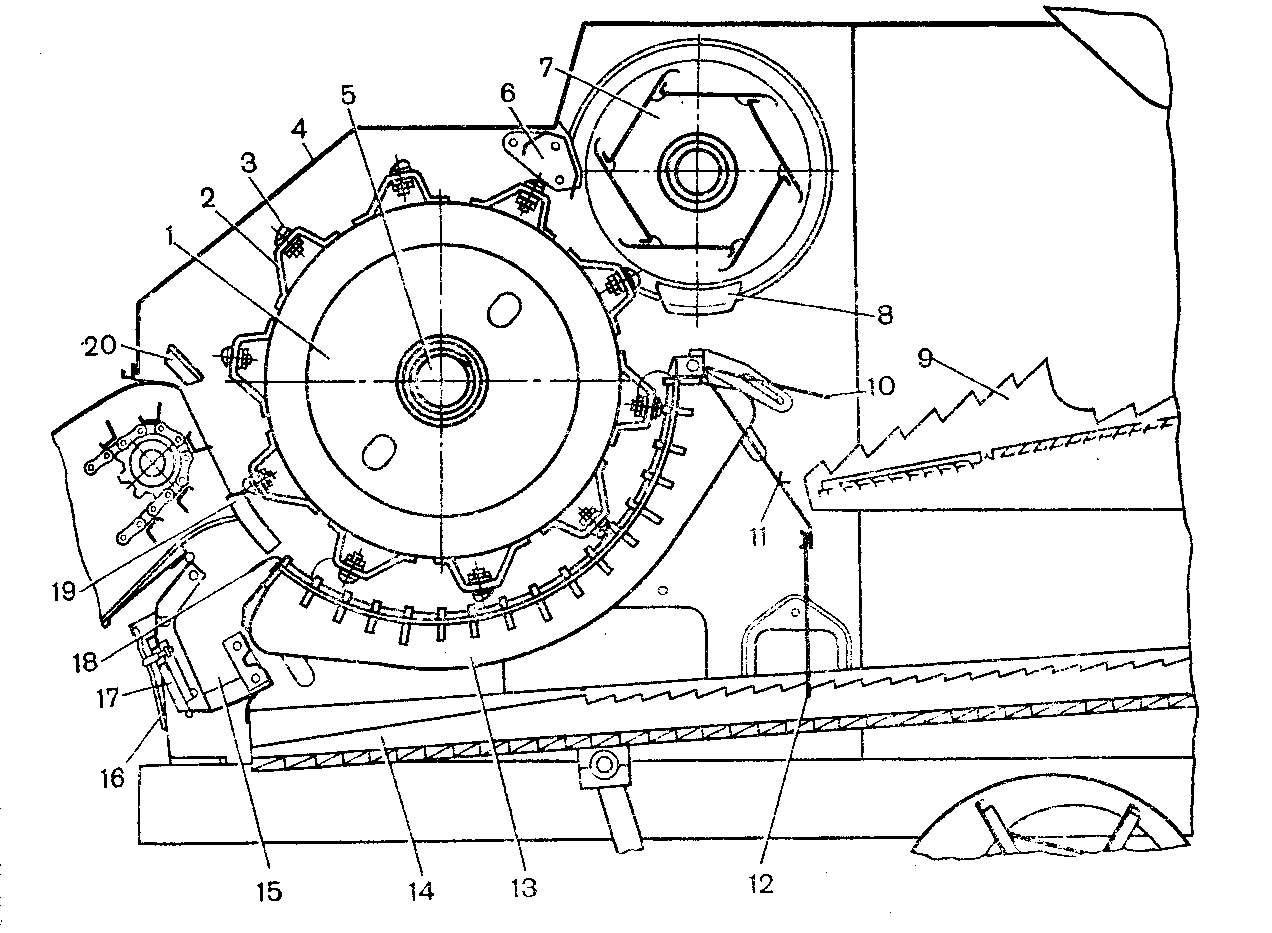

Молотильний пристрій комбайна.

Молотарка комбайна складається з корпусу, молотильного апарату, який включає в себе барабан 1 (Рис.5.4) з підбарабанням 13 і відбійним бітером 7, соломотряса 9, очистки, транспортуючих пристроїв, дообмолочуючого пристрою, бункера для зерна, механізму приводу робочих органів.

Корпус молотарки складається з рами, даху і панелей, в яких передбачено ряд лючків і люків для обслуговування робочих органів, монтажу і демонтажу молотильного барабану.

Каменевловлювач

включає в себе передній і задній щитки,

які утворюють камеру 15 для вловлювання

сторонніх предметів, що поступають з

рослинною масою.

Каменевловлювач

включає в себе передній і задній щитки,

які утворюють камеру 15 для вловлювання

сторонніх предметів, що поступають з

рослинною масою.

Рис.5.4. Молотильний пристрій комбайна.

1-барабан; 2-підбичник; 3-бич; 4-дах; 5-вал барабана; 6-відсікач повітряного потоку; 7-відбійний бітер; 8,19,20-щитки; 9-соломотряс; 10-пальцьова решітка; 11-відбивний щиток; 12-полотняний фартух; 13-підбарабання (дека); 14-транспортна дошка; 15-камера каменевловлювача; 16-рукоятка; 17-відкидна кришка; 18-вхідний щиток.

Для видалення цих предметів в передньому щиті встановлена відкидна кришка 17.

Молотильний аппарат складається з молотильного барабана 1, підбарабання (деки) і механізму регулювання.

Підчас роботи хлібна маса, яка подається ланцюгово-планчастим транспортером похилої камери до барабана 1, захоплюється бичами барабана і обмолочується при ударі по ній бичами та протягуванні її по підбарабанню 13. Тут виділяється основна маса зерен, яка просипається через решітчасте підбарабання.

Молотильний барабан представляє собою десятибильний ротор діаметром 800 мм, остов якого утворено з дисків і підбичників 2 з’єднаних заклепками. На підбичниках спеціальними болтами змонтовано рифлені бичі 3. Барабан змонтовано на валу, кінці якого закріплено в двох сферичних шарикопідшипниках і приводиться в дію від відбійного бітера 7 через клинопасовий варіатор. Частота обертання барабана регулюється з кабіни водія у межах 512-954 об/хв. Більшість зернових культур обмолочують при частоті обертання барабана 675-900 об/хв. Для обмолоту легкоушкоджуваних культур комбайни “Дон” обладнують редуктором для зниження частоти обертання барабану до 210-420 об/хв.

Підбарабання (дека) 1 (Рис.5.5) односекційне, зварної конструкції, симетричне, що дозволяє повертати його при спрацюванні робочих кромок.

Його підвішено у корпусі молотарки на двоплечих важелях 5 торсійного вала 20 за допомогою регулювальних підвісок 3, які з’єднані з декою вісями. Торсійний вал 20 виготовлено зі спеціальної сталі і кінематично зв’язано з храповим механізмом підйому і швидкого опускання донизу підбарабання.

При обертанні храповиків 14 і 16 важелем керування підбарабанням приводиться в рух втулково-роликовий ланцюг 19, закріплений одним кінцем на зірочці 17, а другим – на важелі 5 торсійного вала. При обертанні торсійного вала через важелі і тяги рух передається підбарабанню. Положення підбарабання контролюють за шкалою барабанчика 6, який при обертанні важеля керування повертається і по поділках шкали судять про зазор у молотильному апараті. При збиранні на заводі зазори встановлюють зміною довжини тяг 3 стяжними гайками 22 рівними: на вході у барабан на передній планці А – 18 мм; на виході Б – 2 мм.

Рис.5.5. Бильний молотильний апарат.

1-підбарабання; 2-вал барабана; 3,11-тяги; 4-диск барабана; 5-важіль вала торсіона; 6,18-заскочки; 7-вал важеля; 8-педаль; 9-кнопка; 10-важіль керування; 12,14-храпові колеса; 13-барабан зі шкалою; 15-пружина; 16-важіль заскочки; 17-зірочка; 19-ланцюг; 20-вал торсіона; 21-бич; 22-стяжна гайка ;23-пальцьова решітка; 24-відбивний щиток; А-вхідний зазор між бичами барабана і планкою підбарабання; Б-вихідний зазор.

У процесі експлуатації ці зазори встановлюють залежно від стану культури: на вході – 14…60 мм, на виході – 1…58 мм. При збиранні зернових культур нормальної вологості, стиглості і засміченості зазори встановлюють: на вході – 21мм; на виході – 5 мм.

При випадкових забиваннях деки хлібною масою необхідно швидко опустити її донизу. Для цього натискають кнопку 9 важеля 10 та педаль 8 і цим виводять собачки 6 і 18 із зачеплення з зубцями храповиків 12 та 14, дека швидко опускається.

Відбійний бітер 7 (Рис.5.4) призначений для відбивання від барабана обмолоченої маси, яка виходить з нього, і спрямовування її на соломотряс. Привід бітера здійснюється клиновим пасом від колінчастого вала двигуна комбайна, частота його обертання 794 об/хв.

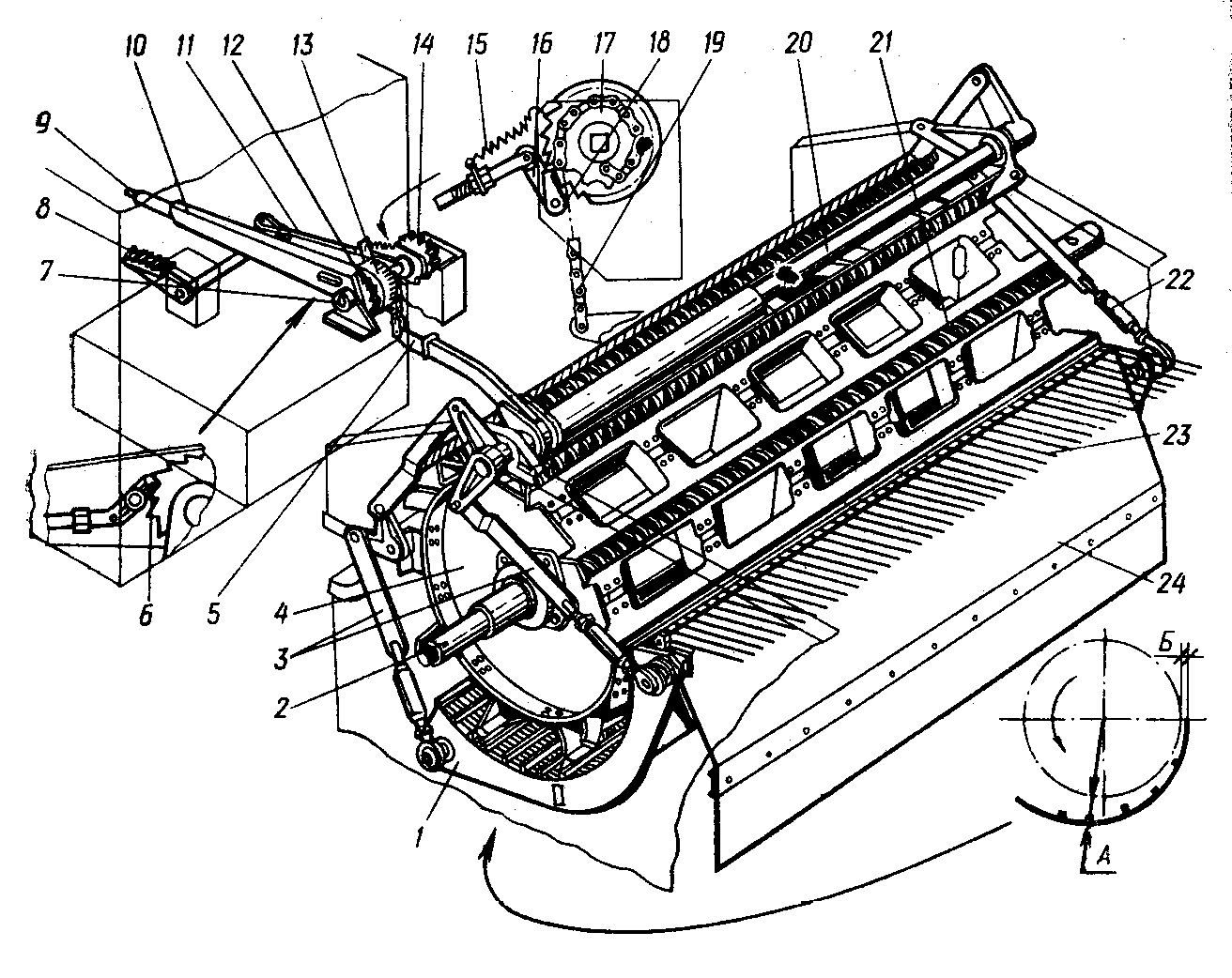

Рис.5.6.

Очистка

комбайна “Дон-1500”.

Рис.5.6.

Очистка

комбайна “Дон-1500”.

1-лоток половонабивача; 2-подовжувач верхнього решета; 3-верхнє решето; 4-пальцьова решітка; 5-контрпривід; 6-стрясна дошка ;7-надставка; 8-привідний шків; 9-вал; 10-шатун; 11-вентилятор; 12-розсікачі; 13-нижнє решето; 14,17-шнеки; 15-скатна дошка; 16-корпус; 18-скат.

Соломотряс комбайна “Дон-1500” складається з п’яти клавіш. Клавіші довжиною 4100 мм змонтовано на підшипниках, розміщених на двох колінчастих валах з радіусами колін 60 мм. Робоча поверхня клавіш жалюзійна, нерегульована. площа сепарації клавіш дорівнює 5,74 м2. Частота обертання ведучого колінчастого вала 199 об/хв. Для підвищення ефективності сепарування клавіші соломотряса мають 7 каскадів і обладнані гребінками. Для зниження втрат зерна за першим каскакадом підвішено еластичний відбивний щиток.

Очистка комбайна складається з транспортної дошки 6 (Рис.5.6), двох жалюзійних решіт 3 і 13, подовжувача верхнього решета 2, вентилятора 11 і механізму приводу.

Транспортна (стрясна) дошка складається з каркаса з двома повздовжніми бортами до якого приварено ступінчатий настил з’ємної надставки. На її робочій поверхні закріплені повздовжні гребінки, які дозволяють при поперечних кренах комбайна утримувати ворох від зсуву вбік. Вона кріпиться в передній частині рами молотарки за допомогою підвісок, а в задній частині з’єднана з віссю коливального механізму.

Завдяки цьому вона здійснює коливальний рух і транспортує зерновий ворох, що надходить з підбарабання до верхнього решета 3. Під час руху вороха по транспортній дошці зерно і важкі частки переміщуються у нижню частину шару, а легкі і крупні рухаються у верхньому шарі. Зернова маса з дрібними соломистими домішками проходить через пальцьову решітку 4 і потрапляє на початок верхнього решета 3, а соломисті частки (збоїна, обмолочене і неповністю обмолочене колосся тощо) надходять на середню частину верхнього решітного стану. Він складається з двох бортів, жалюзійного решета і подовжувача. Відкриття і закриття жалюзі решіт здійснюється з’ємним маховичком механізму регулювання. На верхньому решеті ворох продувається повітряним потоком від вентилятора, який виділяє з нього легкі домішки, а крупні домішки ідуть сходом з решета на нижній решітний стан.

Нижній решітний стан складається з піддона, на рамці якого болтами і пружинними вловлювачами закріплено жалюзійне решето. Механізм регулювання відкриття жалюзі решіт аналогічний механізму верхнього решета. На нижньому решеті 13 зерно додатково очищується від домішок і по скатній дошці 15 надходить у зерновий шнек і транспортується в бункер. Сходи з нижнього решета надходять у шнек 17.

На кінці верхнього решета шарнірно закріплено подовжувач 2 з жалюзійною поверхнею, призначений для виділення колосків зі сходів верхнього решета.

Колоски та інші домішки проходять через отвори подовжувача і по схилу 18 надходять у колосовий шнек 17, звідки спрямовуються у домолочувальний пристрій. Кут нахилу подовжувача змінюється перестановкою болтів. До задньої частини подовжувача прикріплена пальцьова решітка, яка регулюється по куту нахилу і розвороту пальців на 90.

На передній частині транспортної дошки розміщена надставка 7, яку можна знімати для зручності очищення деки при забиванні її хлібною масою і очищення транспортної дошки.

Транспортна дошка, верхній і нижній решітні стани встановлені на системі важелів і підвісок, приводяться в рух кривошипно-шатунним механізмом при частоті обертання кривошипа – 265 об/хв.

Вентилятор шестилопатевий, обладнаний клинопасовим варіатором, який забезпечує зміну частоти обертання крильчатки в межах 582-1093 об/хв. Частоту обертання регулюють вручну маховичком і контролюють за показниками числового електронного табло у кабіні комбайнера.

Дообмолочуючий пристрій призначено для дообмолоту колосся, що надходить з очистки. Він складається з корпусу ротора 5, прикріпленого до верхньої частини колосового елеватора 7 (Рис.5.7), ротора з лопатками 2, на кінцях яких є хвилеподібні западини, які взаємодіють з виступами на литій деці 6. Лопатки 2 шарнірно закріплені на вісях 3, встановлених у гніздах маточини ротора.

Ротор обертається з частотою 1319 об/хв і дообмолочує колосся. Обмолочена маса розподільним шнеком 1 подається у молотарку і рівномірно розподіляється по ширині стрясної дошки. При збиранні легкоушкоджуваних культур замість зубчатої деки встановлюють гладенький щиток.