- •Билет 1

- •Билет 1

- •Билет 2

- •Билет 2

- •Билет 3

- •Билет 4

- •Билет 4

- •Билет 5

- •Вопрос 2: Достоинства ременных передач:

- •Билет 6

- •Билет 6

- •Билет 7

- •Вопрос 1: Шероховатость поверхности - совокупность неровностей поверхности с относительно малыми шагами, рассматриваемых на базовой длине.

- •Билет 7

- •Вопрос 2: в приработанной червячной передаче, как и в зубчатых передачах, сила червяка воспринимается не одним, а несколькими зубьями колеса.

- •Билет 8

- •Вопрос 2: Передаточное отношение всех передач, в том числе и ременных, определяется по формуле:

- •Билет 9

- •Вопрос 1: Параметры, определяющие форму и размеры профиля резьбы:

- •Билет 9

- •Вопрос 2: Основными критериями работоспособности ременных передач являются:

- •Билет 10

- •Билет 10

- •Билет 11

- •Билет 11

- •Билет 12

- •Вопрос 1:Окружная сила, передаваемая цепью, определяется по формуле:

- •Билет 12

- •Вопрос 1: Растягивающая сила f0, действующая на

- •Билет 15

- •Билет 16

- •Билет 17

- •Билет 17

- •Вопрос 2:

- •Билет 18

- •Билет 18

- •Билет 19

- •Билет 19

- •Билет 20

- •Билет 21

- •Вопрос 2:

- •Билет 22

- •Билет 22

- •Вопрос 2:

- •Билет 23

- •Билет 23

- •Вопрос 2:

- •Билет 24

- •Билет 24

- •Вопрос 2:

- •Билет 25

- •Билет 26

- •Билет 26

- •Вопрос 2: Валы рассчитывают на изгиб и кручение. Достаточно точный расчет вала

- •Билет 27

- •Билет 27

- •Билет 28

- •Билет 29

- •Билет 31

- •Билет 32

Билет 12

Вопрос 1:Окружная сила, передаваемая цепью, определяется по формуле:

Ft = 2T / d, где d - диаметр окружности звездочки.

Предварительное натяжение цепи от провисания ведомой ветви:

F0 = Kfqa;

где: q - вес 1 м цепи, Н; а - межосевое расстояние, м; KF - коэффициент провисания (для горизонтальных передач Kf = 6, для наклоненных к горизонту до 400 - Kf = 3, для вертикальных Kf = 1).

Натяжение цепи от центробежных сил: Fv = qv2/ g. Сила Fv нагружает звенья цепи по всему ее контуру, но звездочками не воспринимается. Натяжение ведущей ветви работающей передачи: F1 = Ft + F0 +Fv. Натяжение ведомой ветви цепи F2 равно большему из натяжений F0 и Fv. Благодаря тому, что шарнир сбегающего звена цепи упирается в зуб, сила F2 не передается на звенья, расположенные на звездочке.

Нагрузка на валы звездочек. Цепь действует на валы звездочек с силой:

Fn = kBFt + 2F0, где kB - коэффициент нагрузки вала, характеризующий характер нагрузки (kB = 1,05 - 1,30). При средних скоростях движения цепи (до 15 м/с). Нагрузка на валы цепной передачи равна R = kFt, где k = 1,15 для горизонтальной и k = 1,05 для вертикальной передачи. Эту силу можно считать направленной по линии центров.

Билет 12

Вопрос 2: Основным критерием работоспособности крепежных резьбовых соединений является прочность. Стандартные крепежные детали сконструированы равнопрочными по следующим параметрам: по напряжениям среза и смятия в резьбе, напряжениям растяжения в нарезанной части стержня и в месте перехода стержня в головку. Поэтому для стандартных крепежных деталей в качестве главного критерия работоспособности принята прочность стержня на растяжение, и по ней ведут расчет болтов, винтов и шпилек. Расчет резьбы на прочность выполняют в качестве проверочного лишь для нестандартных деталей.

Расчет незатянутых болтов. Характерный пример незатянутого резьбового соединения - крепление крюка грузоподъемного механизма . Опасным является сечение, ослабленное нарезкой. Расчет сводится к определению расчетного диаметра dр резьбы из условия прочности на растяжение:

σр = F / А = 4*F / (πd2р) ≤ [σр], откуда: d1 = 4F / (π[σр]) = 1,13 F / [σр] ;

где: [σр] - допускаемое напряжение на растяжение для болта. В этом случае нагружения для болтов из углеродистой стали рекомендуется [σр] = 0,6 σт.

Билет 13

Вопрос 1: Растягивающая сила f0, действующая на

болт после предварительной затяжки и

приложения внешней силы, равна:

F0 = F3 + λF = k(1 - λ)F + λF или

F0 = [(1 - λ) + λ]F; где: k - коэффициент

затяжки болта, учитывающий силу F3

предварительной затяжки болта (в

соединениях без прокладок при постоянной

внешней нагрузке k = 1,25...2; при переменной

k = 2...4; по условиям герметичности k ≈ 5 и

выше); λ - коэффициент, учитывающий долю

внешней нагрузки, приходящуюся на болт,

называют коэффициент внешней нагрузки.

При отсутствии упругих прокладок

коэффициент внешней нагрузки λ = 0,2...0,3;

при наличии - больше, примерно до 1.

При отсутствии дополнительной затяжки болт рассчитывают с учетом

крутящего момента по расчетной силе:

Fр = 1,3F3 + λF, или Fр = [1,3 k (1 - λ) + λ] F.

Проектный расчет проводят по формуле:

d1 = 1,13 Fр / [σр]

При возможности дополнительной затяжки:

d1 = 1,3 F0 / [σр]

Билет 13

Вопрос 2: По принципу работы различают подшипники скольжения, в которыхцапфа вала скользит по опорной поверхности, и подшипники качения, в которых между поверхностью вращающейся детали и опорной поверхностью расположены тела качения. От качества подшипников в значительной степени зависит работоспособность, долговечность и КПД машин. Подшипники скольжения (как и подшипники качения) служат для соединения валов и вращающихся осей с корпусом. Применяют: в паровых турбинах, турбогенераторах, прокатных станах, конвейерах, кранах и т.д., особенно – для быстровращающихся валов. Принцип работы подшипников скольжения основан на способности жидкости при определенных условиях воспринимать нагрузку, обеспечивая разделение движущихся относительно друг друга поверхностей до полного исключения их контакта. Подшипник, предназначенный для восприятия осевой нагрузки, состоит из корпуса, крышки, опорных колец, на которые опирается пята вала, и крепящих деталей Обязательной частью подшипника является смазочное устройство для масляного слоя. Классификация: по направлению внешней нагрузки относительно оси вращения различают радиальные, осевые (подпятники) и комбинированные подшипники скольжения. Подшипники делятся на работающие без смазки; со смазывающим материалом, сохраняющимся в пропитанных им вкладышах; со смазыванием, обеспечиваемым гидродинамическим эффектом и гидростатические подшипники. Различают неразъемные и разъемные, неподвижные и самоустанавливающиеся радиальные подшипники. Простейшим подшипником скольжения является отверстие, расточенное непосредственно в корпусе машины, в которое обычно вставляют втулку (вкладыш) из антифрикционного материала, и вал. Достоинства подшипников скольжения: надежно работают в высокоскоростных приводах, способны воспринимать большие ударные и вибрационные нагрузки вследствие демпфирующего действия масляного слоя, работают бесшумно, имеют малые габариты в радиальном направлении. Разъемные подшипники допускают установку их на шейки коленчатых валов, возможность использования при работе в агрессивной среде. Недостатки подшипников скольжения: в процессе работы требуют постоянного надзора из-за высоких требований к смазке и опасности перегрева, большие габариты в осевом направлении, большой расход смазочного материала, необходимость применения дорогостоящих и дефицитных антифрикционных материалов для вкладышей.

Билет 14

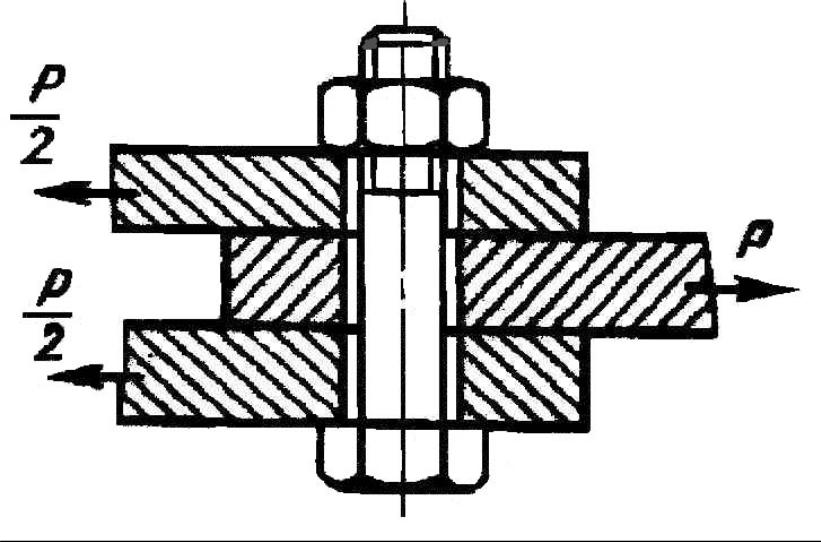

Вопрос 1: В этом случае болт затягивается такой силой затяжки F3, чтобы возникающая при этом сила трения Ff на поверхности стыка соединяемых деталей была больше внешней сдвигающей поперечной силы F. Ее определяют исходя из условия: Ff = f F3 ≥ F ⇒ F3 = F / f. Проектный расчет болта в этом случае ведут с учетом 20% - го запаса от сдвига деталей с учетом крутящего момента при затяжке болта: d1 = 1,4 Fз / [σр]) Сила затяжки определяется в зависимости от количества стыков соединяемых деталей: F3 = F / f*i, где i - число стыков.

Вопрос 2: Подшипники скольжения в основном состоят из корпуса и запрессованных в нём вкладышей, на которые непосредственно опирается цапфа вала или оси. Кроме этого, в конструкции подшипников предусматриваются смазочные устройства. Рабочая поверхность подшипника (вкладыша), как и форма цапфы вала, может быть цилиндрической, плоской, конической, сферической. Условно подшипники скольжения можно разделить на следующие виды: разъемные и неразъемные, в зависимости от конструкции их корпуса; присоединенные и встроенные, в зависимости от особенностей их установки; вкладышные и безвкладышные, в зависимости от наличия вкладышей; несамоустанавливающиеся и самоустанавливающиеся, в зависимости от способности вкладышей подшипника к самоустанавливанию. По приведенным признакам можно полностью охарактеризовать конструктивные особенности того или иного подшипника скольжения.

Материалы деталей подшипников. Корпус и крышку подшипника отливают из серого чугуна, обладающего хорошими литейными свойствами. Шейки валов подвергают термической или химико-термической обработке для получения высокой твердости (HRCЭ 55...60), что уменьшает их износ. Последнее очень важно, так как стоимость валов выше стоимости вкладышей. Вкладыш является наиболее ответственной деталью подшипника, непосредственно воспринимающей передаваемую цапфой нагрузку. Поэтому к его материалу предъявляют целый комплекс требований: износостойкость; низкий коэффициент трения в паре с материалом шейки вала; высокая сопротивляемость заеданию; достаточная пластичность и высокая теплопроводность; хорошая прирабатываемость и смачиваемость смазочным материалом, а также способность образовывать на трущихся поверхностях (цапфа - вкладыш) стойкие и быстро восстанавливаемые пленки; стойкость против коррозионно-механического изнашивания. Вкладыши устанавливают в корпус с натягом, предупреждая их проворачивание и осевое смещение установкой штифтов, винтов. Вкладыши (втулки подшипников) изготавливают металлическими, биметаллическими и из порошковых материалов. Для металлических вкладышей применяют бронзы и антифрикционные чугуны; для биметаллических вкладышей сталь или чугун покрывают баббитом; для вкладышей из порошковых материалов используют порошки железа или бронзы. Вкладыши также изготавливают из пластмасс, древесно-слоистых пластиков и т. д. Выбор материала вкладыша зависит от условий эксплуатации, характера нагрузки, скорости вращения вала и метода смазывания.