- •Выбор химического состава стекла

- •Выбор сырьевых материалов

- •Расчет состава шихты

- •Общие формулы для пересчета состава стекла и их примечание

- •Приведение химического состава к стопроцентному

- •Пересчет состава сырьевых материалов на безугарный

- •Расчет состава шихты по заданному составу стекла

- •Расчет шихты из качественных сырьевых материалов

- •Пример 1. Расчет стекольной шихты

- •Пример 2. Расчет стекольной шихты

- •Расчет производственной программы

- •Выбор технологических схем обработки сырья и стеклобоя

- •Выбор способов хранения сырья, расчет площади склада и емкости силосов и расходных бункеров

- •Расчет площадей крытых механизированных складов

- •Расчет емкости и размер силосных складов

- •Расчет емкости и размеров расходных бункеров

- •Подбор и расчет основного оборудования составного участка

- •Расчет практической производительности оборудования и коэффициента его производительности

- •Расчет оборудования механизированного склада сырья

- •Подбор и расчет оборудования отделения подготовки сырьевых материалов

- •Расчет производительности ленточных транспортеров

- •Подбор и расчет элеватора

- •Пневмотранспорт сырьевых материалов и шихты

- •Подбор и расчет сушильного оборудования

- •Установка «взвешенного слоя» для сушки кварцевого песка

- •Подбор оборудования для контрольного просева

- •Подбор сепаратора

- •Подбор питателей

- •Подбор и расчет оборудования для дробления

- •Подбор и расчет оборудования дозировочно-смесительного отделения (дсо)

- •Подбор и расчет автоматических дозировочных весов

- •Подбор и расчет смесителей шихты

- •Основное оборудование составного цеха

- •Библиограф список

Подбор и расчет оборудования дозировочно-смесительного отделения (дсо)

Подбор и расчет автоматических дозировочных весов

Исходные данные для расчета весов марки ДВСТ:

общий суточный расход сырьевого материала со склада с учетом потерь при транспортировании и обработке, М, т/сут;

общая продолжительность цикла, τ, ~ 7 мин;

насыпная масса материала, γ, т/м3;

коэффициент использования ДВСТ по времени – φ.

При работе ДСО в 2 смены в режиме прерывистой рабочей недели коэффициент использования ДВСТ во времени вычисляеся по формуле ():

,

(39)

,

(39)

где Тэф – эффективный фонд рабочего времени, сут;

К – коэффициент, учитывающий режим сменности работы линии (равен 0,33 – при односменной работе; 0,67 – при двусменной; 1 – при трехсменной);

Ткал – календарный фонд времени в году (365 дней).

Эффективный фонд работы оборудования равен:

Тэф = 365 – Твп – Тр – Тно,

где Твп – число выходных и праздничных дней в году соответственно 104 и 11 дней;

Тр – общее годовое время ремонта (по данным ППР – 10 дней);

Тно – время неизбежных технологических остановок (1-1,5 дней).

Тэф = 365 – 104 – 11 – 10 – 1 = 239 дней

Определяется полезная емкость ковша ДВСТ (V, м3):

,

()

,

()

где

Подбор ДВСТ производится по полезной емкости ковша по табл.17. рекомендуется установка на весовой линии одного типоразмера ДВСТ. Целесообразно для каждого расходного бункера весовой линии установить свой ДВСТ.

Таблица 17

Техническая характеристика автоматических дозировочных весов ДВСТ

Показатели характеристики |

ДВСТ-5 |

ДВСТ-10 |

ДВСТ-40 |

ДВСТ-70 |

ДВСТ-150 |

ДВСТ-300П |

Пределы взвешивания, кг |

2-5 |

4 – 10 |

15 – 40 |

35 – 70 |

50 – 150 |

120-300 |

Полезный объем ковша, м3 |

0,028 |

0,02 |

0,07 |

0,16 |

0,27 |

0,27 |

Цикл взвешивания, с |

45 |

45 |

90 |

180 |

180 |

180 |

Потребляемая мощность, кВт |

- |

0,8 |

1,8 |

1,8 |

1,8 |

1,8 |

Габаритные размеры, мм: |

|

|||||

длина |

870 |

|

1630 |

2100 |

2100 |

2100 |

ширина |

1100 |

|

1295 |

1860 |

1860 |

1860 |

высота |

840 |

|

2545 |

3000 |

3000 |

3000 |

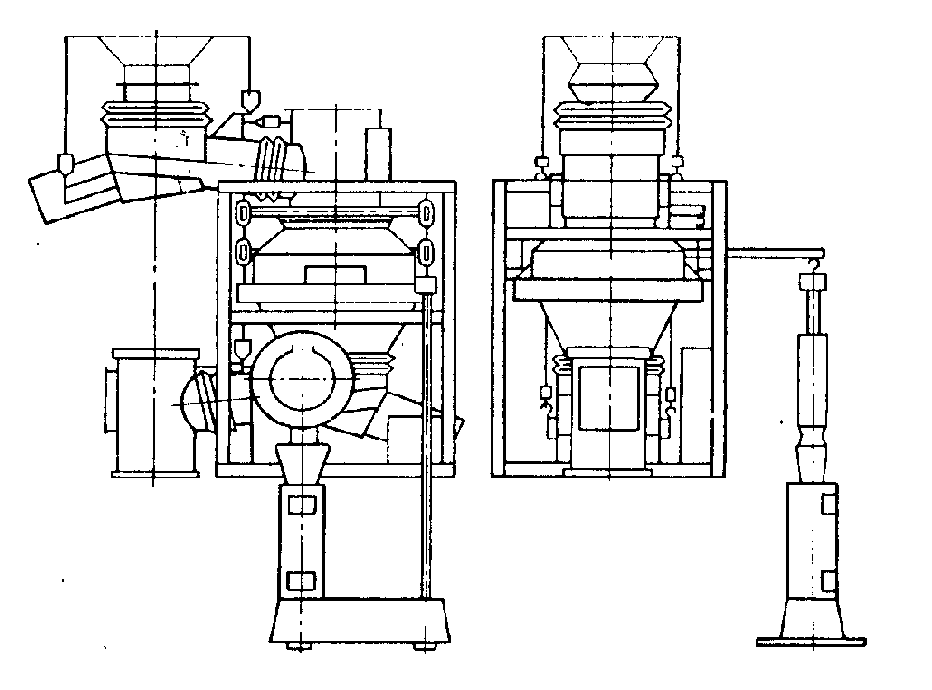

Рисунок 28 – Дозировочные весы ДВСТ-150.

Рисунок 29 – Дозировочные весы ДВСТ-10.

Подбор и расчет смесителей шихты

Исходные данные:

суточная потребность цеха в стекольной шихте, Мш, т/сут;

общая длительность цикла смешивания в тарельчатых смесителях – 5 мин;

насыпная масса шихты, γш = 1,5 т/м3;

коэффициент использования смесителя во времени, φ = 0,48.

Выбор смесителя производится по требуемой величине его рабочего объема (V, л):

,

()

,

()

Таблица 18

Техническая характеристика тарельчатых и планетарных смесителей

Показатели характеристики |

Смесители |

||||

тарельчатые |

планетарный |

||||

СТ-700 |

СТ-335 |

СТ-250 |

|||

Вместимость чаши, л |

700 |

500 |

250 |

1000 |

|

Производительность, т / ч |

10-12 |

7 – 8 |

3-4 |

24-30 |

|

Мощность электродвигателя, кВт |

20 |

10 |

4,5 |

11,13 |

|

Габаритные размеры, м: длина ширина высота |

3,40 3,14 2,24 |

3,35 2,62 1,54 |

2,30 1,27 1,90 |

3,22 3,18 2,60 |

|

На малых стекольных предприятиях часто используются смесители, в которых взвешивание материала и смешивание их производится в кюбеле. Такие смесители обладают небольшой производительностью, просты и удобны в эксплуатации. Примером является смеситель СШ-5, техническая характеристика которого следующая:

Объем кюбеля 230 л

Коэффициент использования 0,67

Частота вращения 12,5 об/мин

Время смешивания 15-20 мин

Мощность электродвигателя 3 кВт

Габариты: длина 1850 мм

ширина 1010 мм

высота 1230 мм

Кольцевые лотковые смесители THZ компании ТЕКА для стекольной шихты, работающие в периодическом режиме, имеют емкость от 250 до 6000 литров (табл)

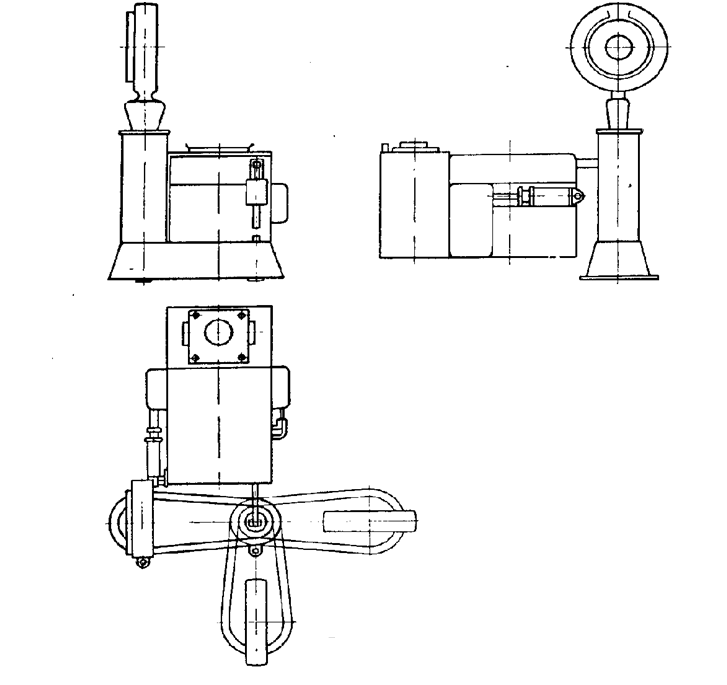

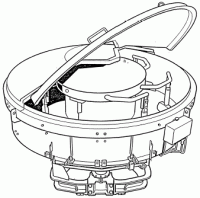

Рисунок 30 – Лотковый смеситель THZ для стекольной шихты.

Дно и стенки смесительного лотка защищены от износа сменной футеровкой. В зависимости от варианта применения футеровка изготовлена из проверенных на практике материалов, например, специального стального листа, специальной хромоникелевой или нержавеющей стали, износостойкого антикоррозионного материала Hardox 500, керамики с окисью алюминия.

Месильные стержни регулируются по высоте и упруго смонтированы в корпусе ротора, по желанию заказчика они могут монтироваться в сменных втулках (THZ 250 - THZ 1125). начиная с типоразмера THZ 1500 этот вид монтажа применяется в серийном исполнении. В качестве специального исполнения смесители могут поставляться с централизованной смазкой.

Месильные стержни, сменные манжеты для защиты месильных стержней от износа и скребки (рис. 31) могут изготавливаться из различных материалов на выбор заказчика: отбеленного чугуна W4, с покрытием из твердых сплавов, полиуретановых эластомеров, отбеленного чугуна (SPIKE) со штифтами из твердого сплава, специальная безникелевая сталь.

Кольцевой лотковый смеситель THZ 250 оборудован не требующим обслуживания фланцевым редукторным двигателем в качестве привода и для опорожнения.

Рисунок 31 – Месильные стержни и скребки.

Кольцевые лотковые смесители типоразмеров с THZ 375 по THZ 1125 имеют расположенный по центру планетарный редуктор с фланцевым двигателем.

Кольцевые лотковые смесители типоразмеров с THZ 1500 по THZ 6000 также приводятся в действие расположенным по центру планетарным редактором с карданным валом и двигателем на лапах. По желанию для мягкого пуска с полной нагрузкой может быть установлена промежуточная турбомуфта.

Прифланцованный к редуктору масляный насос обеспечивает циркуляцию масла и служит для опорожнения смесителя. Общая система маслоснабжения облегчает технический уход за редуктором и системой опорожнения комплексного узла.

Ротационный цилиндр приводит в действие сегментные разгрузочные заслонки с электрическим управлением, которые могут устанавливаться в любое положение с помощью не подверженных износу концевых выключателей.

Благодаря смещённому во внутрь центру вращения создается большое разгрузочное отверстие, что позволяет быстро выгрузить продукт. В качестве опции разгрузочное устройство может приводиться в действие независимо от привода смесителя через отдельный гидравлический агрегат.

В типоразмерах с THZ 375 до THZ 1125 могут монтироваться до 4, а начиная с типоразмера THZ 1500 до THZ 6000 – до 3 разгрузочных устройств. Возможна также установка устройства для выгрузки продукта с целью пробоотбора. Рабочее пространство смесителя защищено пыленепроницаемым защитным кожухом.

Максимально большие заслонки имеют разное расположение и могут приводиться в действие ручными или электрическими лебёдками. Благодаря отсутствию ограничивающих пространство надстроек возможно размещение загрузочных отверстий, патрубков, вентиляционных отверстий, заслонок для чистки, смотровых отверстий по индивидуальным проектам.

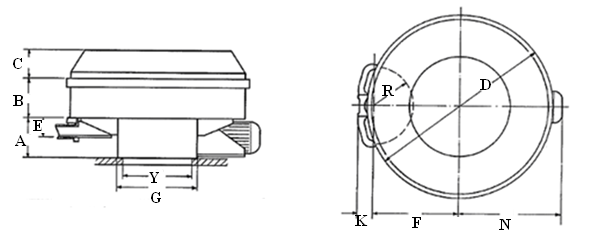

Рисунок 33 – Размеры лотковых смесителей.

Все размеры (рис. 33) указаны в мм (табл. 24). При проектировании монтажа запрашивайте монтажные чертежи. Все данные соответствуют современному уровню техники. Возможно внесение изменений, связанных с техническими усовершенствованиями

Таблица 23

Технические характеристики лоткового кольцевого смесителя THZ.

-

THZ

250

375

500

750

1125

1500

1875

2250

3000

3750

4500

5250

6000

Емкость смесителя

л.

250

375

500

750

1125

1500

1875

2250

3000

3750

4500

5250

6000

Емкость (при плотности загрузки 1,2 кг/дм.куб)

кг.

300

450

600

900

1350

1800

2250

2700

3600

4500

5400

6300

7200

Число циклов

в час

15 - 20

Мощность привода смесителя

кВт

7,5

11

15

22

30

37

45

55

75

90

110

132

160

Частота вращения ротора

об/м

35

37

30,5

29

29

20

20

18,5

18,5

18,5

18,5

18,5

18

Напорное давление воды

бар

4 - 6

Вес нетто стандартного смесителя

кг.

900

1500

1900

2500

3500

4200

4600

6500

8600

9500

10300

11600

15000

Таблица 24

Размеры лотковых смесителей.

THZ |

A |

B |

C |

D |

E |

F |

G |

K |

N |

R |

Y |

250 |

350 |

500 |

300 |

1354 |

- |

780 |

600 |

- |

- |

400 |

500 |

375 |

450 |

485 |

370 |

1700 |

215 |

765 |

700 |

170 |

- |

400 |

550 |

500 |

550 |

485 |

410 |

1900 |

215 |

860 |

860 |

170 |

- |

400 |

650 |

750 |

650 |

500 |

473 |

2210 |

235 |

1000 |

1000 |

207 |

- |

450 |

750 |

1125 |

475 |

500 |

430 |

2520 |

265 |

1175 |

1100 |

207 |

- |

525 |

900 |

1500 |

550 |

550 |

430 |

2520 |

265 |

1175 |

1100 |

207 |

1427 |

525 |

1050 |

1875 |

550 |

600 |

380 |

2872 |

320 |

1350 |

1300 |

215 |

1423 |

600 |

1150 |

2250 |

650 |

650 |

330 |

2992 |

320 |

1410 |

1300 |

215 |

1678 |

600 |

1150 |

3000 |

650 |

650 |

440 |

3370 |

321 |

1575 |

1500 |

230 |

1862 |

700 |

1350 |

3750 |

800 |

800 |

310 |

3840 |

321 |

1800 |

1600 |

230 |

2317 |

700 |

1350 |

4500 |

800 |

800 |

310 |

3840 |

321 |

1800 |

1600 |

230 |

2456 |

700 |

1350 |

5250 |

800 |

800 |

320 |

4350 |

321 |

2060 |

1800 |

230 |

2400 |

700 |

1350 |

6000 |

800 |

800 |

500 |

4660 |

321 |

2000 |

2000 |

230 |

2450 |

700 |

1650 |

Суточная практическая производительность выбранного смесителя Ппр оценивается с учетом коэффициента использования его по времени , часовой паспортной производительности Пп из выражения:

Ппр = 24 · Пп · .

По рассчитанной величине Ппр (т/сут) делается заключение о том, обеспечивает ли выбранный смеситель выполнение производственной программы линии. В противном случае подбирается другой смеситель.

В пояснительной записке в качестве примера приводится полная смеха расчета и подбора оборудования только для одного вида сырьевых материалов. Результаты расчетов оборудования по другим видам сырья обобщаются в сводную таблицу по форме, приведенной ниже.

Потребное количество оборудования кажого типа рассчитываентся по валовой производительности линии П и требуемого производственной программой объема переработки Мi из выражения ():

()

()