- •Выбор химического состава стекла

- •Выбор сырьевых материалов

- •Расчет состава шихты

- •Общие формулы для пересчета состава стекла и их примечание

- •Приведение химического состава к стопроцентному

- •Пересчет состава сырьевых материалов на безугарный

- •Расчет состава шихты по заданному составу стекла

- •Расчет шихты из качественных сырьевых материалов

- •Пример 1. Расчет стекольной шихты

- •Пример 2. Расчет стекольной шихты

- •Расчет производственной программы

- •Выбор технологических схем обработки сырья и стеклобоя

- •Выбор способов хранения сырья, расчет площади склада и емкости силосов и расходных бункеров

- •Расчет площадей крытых механизированных складов

- •Расчет емкости и размер силосных складов

- •Расчет емкости и размеров расходных бункеров

- •Подбор и расчет основного оборудования составного участка

- •Расчет практической производительности оборудования и коэффициента его производительности

- •Расчет оборудования механизированного склада сырья

- •Подбор и расчет оборудования отделения подготовки сырьевых материалов

- •Расчет производительности ленточных транспортеров

- •Подбор и расчет элеватора

- •Пневмотранспорт сырьевых материалов и шихты

- •Подбор и расчет сушильного оборудования

- •Установка «взвешенного слоя» для сушки кварцевого песка

- •Подбор оборудования для контрольного просева

- •Подбор сепаратора

- •Подбор питателей

- •Подбор и расчет оборудования для дробления

- •Подбор и расчет оборудования дозировочно-смесительного отделения (дсо)

- •Подбор и расчет автоматических дозировочных весов

- •Подбор и расчет смесителей шихты

- •Основное оборудование составного цеха

- •Библиограф список

Подбор и расчет основного оборудования составного участка

Расчет практической производительности оборудования и коэффициента его производительности

Выбор оборудования осуществляется на основании принятых практических схем и установленного режима работы составного участка. По режиму работы определяется коэффициент использования оборудования по времени (φ), практическая производительность машин (установок), на основании которой и рекомендуется к использованию конкретный тип и марка машин.

Расчет практической производительности ведущего оборудования (Ппр) производится по формуле:

,

,

где Пп – технически обоснованная часовая производительность машины;

- коэффициент,

учитывающий потери материала (табл. 1).

- коэффициент,

учитывающий потери материала (табл. 1).

Коэффициент использования оборудования во времени находится из соотношения

,

,

где Tэф – эффективный фонд работы оборудования;

Ткал – календарный фонд времени в году (365 дней).

Эффективный фонд работы оборудования равен

Тэф = Тн – Трем – То,

где Тн – номинальный фонд времени, который равен числу дней работы оборудования в зависимости от установленного режима работы производства без учета простоев оборудования из-за ремонта и технологически неизбежных остановок;

Трем – нормативное время простоя оборудования при ремонтах;

То – время технологически неизбежных остановок.

Трем и То устанавливается принятой системой ППР по ведущему технологическому оборудованию.

При работе по режиму непрерывной недели без остановок производства в праздничные дни Тн является максимальным и совпадает с Ткал, равным 365 дней. В случае остановок в праздничные дни

Тн = 365 – 8 = 357 дней.

При работе в одну смену по пятидневной рабочей недели продолжительность смены устанавливается 8 ч 12 мин, в этом случае

Тн = 365 – 103 выходных – 11 праздничных = 251 дня

При работе цеха в 2 или 3 смены их продолжительность устанавливается равной 8 ч. Чтобы обеспечить тредуемую продолжительность недели в 41 ч, каждую 8 субботу делают рабочим днем. Тогда

Тн = 365 – 96 выходных – 11 праздников = 258 дней

Могут быть и другие варианты режима работы участка.

На стекольных заводах механизированные склады сырья и отделения обогащения работают в одну или две смены, а дозировочно-смесительные отделения (ДСО) – в две или три смены.

Расчеты показывают, что коэффициент использования оборудования (φ) для составного цеха при работе в две смены по пятидневной рабочей недели изменяются за счет То и Трем в незначительном интервале значений 0,46 – 0,53.

Расчет оборудования механизированного склада сырья

Для подачи сыпучих материалов используются мостовые краны (краны-балки), оснащенные грейферами.

Исходными данными для расчета производительности грейферного крана являются:

технологическая схема отделений хранения и обработки сырья;

влажность сырья, ω,%;

суточный расход сырьевого материала со склада, Мс, т/сут;

общий суточный расход сырьевых материалов со склада, Q, т/сут.

Определяется масса материала, забираемого грейфером за 1 цикл, q, т:

,

,

где V – емкость грейфера, м3;

γ – насыпная масса материала, т/м3;

– коэффициент

заполнения грейфера (для мелких материалов

– 0,8; для кусковых – 0,5).

– коэффициент

заполнения грейфера (для мелких материалов

– 0,8; для кусковых – 0,5).

С учетом показателей мощности проектируемого участка емкость грейфера (V принимается равной 1 или 1,5 м3). В силу того, что грейферный кран обслуживает все складские отсеки хранения сырья, показатель q следует рассчитывать для каждого вида материала, а затем усреднить полученные числовые значения qi по формуле

,

,

где n – количество сырьевых материалов.

Суточное число циклов работы грейферного крана будет равно

()

()

На складе в сутки поступает Мс материалов и столько же подается в расходные бункера, поэтому в расчете N принимается 2Мс.

Максимальная продолжительность одного цикла (τ, с) рассчитывается по максимальным расстояниям передвижения крана и подъема груза и составляет:

,

,

где

– максимальное расстояние передвижения

соответственно крана, тележки и груза,

м;

– максимальное расстояние передвижения

соответственно крана, тележки и груза,

м;

– скорость

передвижения соответственно крана,

тележки и груза, м/с;

– скорость

передвижения соответственно крана,

тележки и груза, м/с;

30 – время взятия и высыпания материала из грейфера, с.

Протяженность

грузопотоков сырьевых материалов

принимается согласно выбранным

технологическим схемам и рассчитанным

ранее размерам складов (например

Согласно паспортным данным грейферных кранов принимаются скорости Vк = 2 м/с, Vт = 0,67 м/с, Vг = 0,2 м/с.

Таблица 2

Скорости мостовых и подвесных кранов и талей

Тип крана |

Скорость, м/мин |

||

крана |

каретки |

грейфера |

|

Мостовой |

80 |

40 |

8 |

Подвесная кран-балка |

20-30 |

20 |

8 |

Электроталь |

- |

20 |

8 |

Общая суточная продолжительность работы крана (Т, ч) составляет:

,

,

где N – суточное число циклов работы грейферного крана;

t – максимальная продолжительность одного цикла, с.

Как правило, на складе к установке принимается 1 грейферный кран с технической характеристикой:

|

5 т |

|

16 м |

|

17 м |

|

58 кВт |

Обычно используют грейферы ПР 7-3.2 и ПР 7-5.0, параметры которых приведены в табл. 3.

Таблица 3

Техническая характеристика грейферов

Марка грейфера |

Грузоподъемность, т |

Объем, м3 |

Габаритные размеры в раскрытом виде, м |

ПР 7-3.2 |

3 |

0,8 |

1,2х1,8х1,7 |

ПР 7-5.0 |

2 |

1,5 |

1,5х1,97х1,91 |

При проектировании складов необходимо предусматривать механизированную разгрузку вагонов. Для этой цели могут быть использованы элеваторно-ковшовые разгрузчики (С-492, ПЭ-240), виброразгрузчики (С-656), разгрузчики железнодорожных платформ (Т-182А), вагоноопрокидыватели. Для транспортирования и штабелирования материалов в мешках, уложенных на поддоны, могут быть использованы автомобильные или аккумуляторные погрузчики, имеющие высоту подъема до 4,5 м.

Механизированный склад приемки и хранения сырьевых материалов может работать в одну смену с коэффициентом использования оборудования во времени – 0,3. При проектировании более мощных составных участков эффективность принятых решений заметно увеличивается за счет повышения коэффициента загрузки оборудования. Ниже приводятся справочные данные для расчета и подбора оборудования составных участков малых стекольных предприятий.

Пример

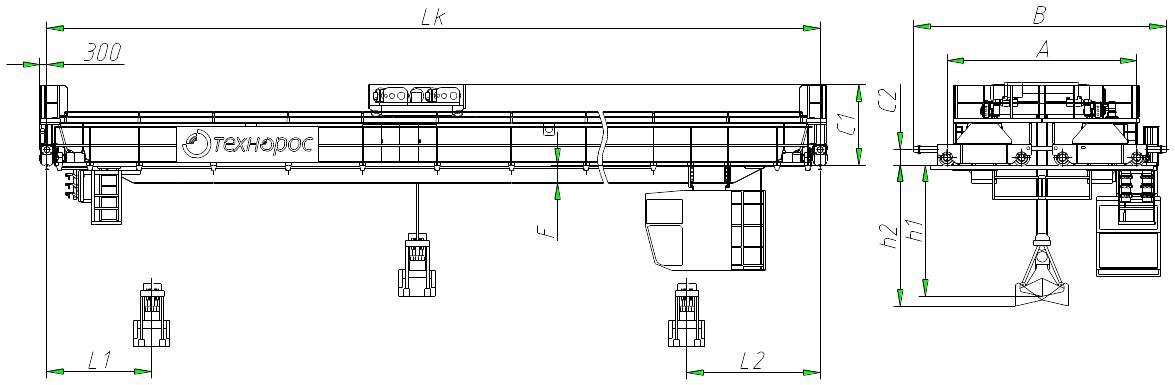

Рисунок - кран мостовой грейферный г/п 5 т.

Таблица

Базовые значения

Высота подъема, м |

Скорость, м/с |

||

подъема |

передвижения тележки |

передвижения крана |

|

24 |

0,8 |

0,8 |

1,6 |

Таблица

Кран мостовой грейферный г/п 5 т, режим работы А8. Технические характеристики

Пролет Lk, м |

h1, мм |

h2, мм |

L1, мм |

L2, мм |

A, мм |

B, мм |

C1, мм |

C2, мм |

F, мм |

Масса крана (c грейфером), т |

Суммарная мощность электродвигателей механизмов, кВт |

16,5 |

2800 |

3400 |

1500 |

1500 |

4500 |

5500 |

2100 |

800 |

100 |

21,9 |

78 |

22,5 |

1500 |

1500 |

4500 |

5500 |

2100 |

800 |

200 |

26,8 |

81,4 |

||

28,5 |

1500 |

1500 |

4800 |

6200 |

2200 |

800 |

400 |

33,9 |

85 |

||

32 |

1500 |

1500 |

5400 |

6800 |

2400 |

800 |

400 |

38,2 |

93 |

||

42 |

1500 |

1500 |

7000 |

8600 |

2650 |

1100 |

500 |

52,6 |

100 |

Таблица

Кран мостовой грейферный г/п 10 т, режим работы А8. Технические характеристики

Пролет Lk, м |

h1, мм |

h2, мм |

L1, мм |

L2, мм |

A, мм |

B, мм |

C1, мм |

C2, мм |

F, мм |

Масса крана (c грейфером), т |

Суммарная мощность электродвигателей механизмов, кВт |

16,5 |

3900 |

4600 |

1500 |

1900 |

4500 |

5500 |

2200 |

800 |

200 |

31,9 |

140 |

22,5 |

1500 |

1900 |

4500 |

5500 |

2200 |

800 |

200 |

39,1 |

148 |

||

28,5 |

1500 |

1900 |

4800 |

6200 |

2500 |

800 |

300 |

48,4 |

148 |

||

32 |

1500 |

1900 |

5400 |

6800 |

2500 |

800 |

400 |

53,6 |

148 |

||

42 |

1500 |

1900 |

7000 |

8600 |

2800 |

1100 |

500 |

74,3 |

162 |