- •1 Обработка металлов давлением. Упругая и пластическая деформация. Физические основы и классификация обработки металлов давлением. Волочение. Сущность процесса и оборудование.

- •2 Сущность процесса сварки. Классификация способов сварки. Современные способы сварки.

- •3 Технология изготовления изделий из пластмасс. Литье пластмасс при низком давлении. Особенности изготовления изделий из пластмасс.

- •4 Литейные свойства сплавов. Жидкотекучесть сплавов. Способы изготовления отливок. Литье в кокиль. Сущность способа. Типы кокилей

- •5 Задачи создания малоотходных и ресурсосберегающих технологий. Современные проблемы машиностроения.

- •6 Технология изготовления резиновых изделий

- •7 Физическая сущность процесса резания. Обработка заготовок на сверлильных станках. Применяемый инструмент и оборудование. Материалы для изготовления сверл.

- •8 Методы получения металлических порошков. Способы получения изделий из порошковых и композиционных материалов

- •9 Составить операционную карту механической обработки детали типа втулки

- •10 Основные операции ковки. Оборудование и инструмент процессов ковки и штамповки

- •11 Прокатка как один их важных способов обработки металлов давлением. Технология получения бесшовных труб. Продукция прокатного производства

- •12 Проблемы литейного производства. Пути совершенствования методов литья. Современные способы получения отливок

- •13 Виды инструментов для обработки резанием. Материалы для инструментов. Виды режущих инструментов

- •По применению: Ручной режущий инструмент, Машинный режущий инструмент, Машинно-ручной режущий инструмент По способу крепления: Насадной режущий инструмент, Хвостовой режущий инструмент

- •14 Горячая объемная штамповка. Виды штампов. Расчет массы поковки при штамповке

- •15 Прессование. Сущность процесса прессования. Схема прессования

- •16 Составление карты технологической обработки литья.

- •17 Нагрев заготовок перед обработкой давлением. Пластичность металлов и сплавов

- •Пластичность – свойство твердых тел необратимо деформироваться под действием механических нагрузок.

- •18 Листовая штамповка. Виды заготовок, оборудование, технологическая схема

- •Вырубной штамп. Схема установки заготовки.

- •1.Листовая штамповка. Виды заготовок, оборудование, технологическая схема

- •2.Составление карты технологического процесса штамповки. Операции штамповки.

- •3.Особенности сварки сталей, чугунов, цветных металлов и их сплавов

- •4.Физико-химические процессы получения стали. Производство стали в электродуговых печах

- •5.Геометрия режущего инструмента. Плоскости и углы режущих инструментов. Операционная карта обработки металлов резанием. Шлифовальные круги.

- •6.Напряжение в отливках и склонность к образованию трещин. Дефекты отливок.

- •7.Физическая сущность процесса резания. Тепловыделение при резании

- •8.Доменный процесс. Физико-химические процессы получения чугуна в доменных печах.

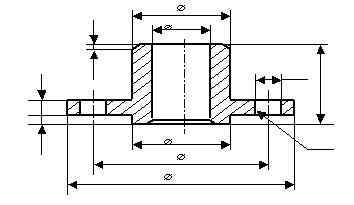

9 Составить операционную карту механической обработки детали типа втулки

1. Установить и закрепить. 2 Точить поверхность окончательно, сверлить внутреннюю цилиндрическую поверхность 3 Зенкеровать внутреннюю цилиндрическую поверхность 4 Подрезать торец 5 Расточить отверстие окончательно, снять фаску 6 Расточить канавку 7 Нарезать резьбу 8. Установить и закрепить 9 Подрезать торец начисто 10 Расточить отверстие

10 Основные операции ковки. Оборудование и инструмент процессов ковки и штамповки

Основные операции свободной ковки: осадка— уменьшение высоты заготовки; протяжка—удлинение заготовки или ее части; прошивка —получение отверстий путем продавливания; обрубка — отделение части заготовки; гибка и скручивание. Разработка технологического процесса свободной ковки включает также составление чертежа поковки с назначением припусков, допусков и напусков; определение размеров и массы заготовки; выбор кузнечных операций и необходимого инструмента; выбор машинного оборудования. Определяют также режим нагрева заготовки, подбирают тип и размеры нагревательных устройств.

Oсновное оборудование для ковки выбирают в зависимости от массы за – готовки , парка машин и степени их загрузки . Небольшие и средние поковки из – готовляют под молотами , крупные – на прессах . Молот или пресс выбирают по операции , требующей наибольшего усилия . Осадка требует большего усилия , чем другие операции , протяжка и прошивка осуществляются при меньших усилиях . Масса падающих частей молота или усилие пресса на этих операциях могут быть подсчитаны по формулам , приведенным в справочниках , или подобраны по таблицам и диаграммам . Далее определяют соответствие массы заготовки грузоподъемности и другим техническим характеристикам подъемных кранов , падающих частей молота

Для ковки поковок типа зубчатых колес с применением осадки

11 Прокатка как один их важных способов обработки металлов давлением. Технология получения бесшовных труб. Продукция прокатного производства

Прокатка — самый массовый способ обработки металлов давлением, осуществляемый путем пропуска металла в зазор между вращающимися в разных направлениях валками, вследствие чего уменьшается площадь поперечного сечения исходной заготовки, а в ряде случаев изменяется ее профиль. Прокаткой получают не только готовые изделия (рельсы, балки), но и сортовой прокат круглого, квадратного, шестигранного профилей, трубы и т. п. Прокатка производится на блюмингах, слябингах, сортовых, листовых, трубопрокатных и других станах, на гладких и калиброванных валках с ручьями (калибрами) определенной формы. На блюмингах из крупных и тяжелых слитков прокатывают заготовки квадратного сечения, называемые блюмсами, на слябингах — заготовки прямоугольного сечения (стальные диски), называемые слябами.Сортовые станы используют для прокатки из блюмсов сортовых и фасонных профилей, листовые станы — для листовой прокатки из слябов в горячем и холодном состоянии, а трубопрокатные станы — для прокатки бесшовных (цельнотянутых) труб. Бандажи, дисковые колеса, шарики для подшипников, зубчатых колес и т. п. прокатывают на станах специального назначения

Листовой прокат из стали и цветных металлов подразделяется на толстолистовой (4…60 мм), тонколистовой (0,2…4мм) и жесть (менее 0,2 мм). Толстолистовой прокат получают в горячем состоянии, другие виды листового проката – в холодном состоянии.Прокатку листов и полос проводят в гладких валках.

Сортовой прокатСреди сортового проката различают: 1. Заготовки круглого, квадратного и прямоугольного сечения для ковки и прокатки; 2. Простые сортовые профили (круг, квадрат, шестигранник, полоса, лента); 3. Фасонные сортовые профили:

профили общего назначения (уголок, швеллер, тавр, двутавр);

профили отраслевого назначения (железнодорожные рельсы, автомобильный обод);

профили специального назначения (профиль для рессор, напильников).

Трубный прокат получают на специальных трубопрокатных станах. Различают бесшовные горячекатаные трубы диаметром 25…550 мм и сварные диаметром 5…2500 мм. Трубы являются продуктом вторичного передела круглой и плоской заготовки.Общая схема процесса производства бесшовных труб предусматривает две операции: 1– получение толстостенной гильзы (прошивка); 2 – получение из гильзы готовой трубы (раскатка).Первая операция выполняется на специальных прошивочных станах в результате поперечно-винтовой прокатки. Вторую операцию выполняют на трубопрокатных раскатных станах различных конструкций: пилигримовых, автоматических и др.