- •1 Обработка металлов давлением. Упругая и пластическая деформация. Физические основы и классификация обработки металлов давлением. Волочение. Сущность процесса и оборудование.

- •2 Сущность процесса сварки. Классификация способов сварки. Современные способы сварки.

- •3 Технология изготовления изделий из пластмасс. Литье пластмасс при низком давлении. Особенности изготовления изделий из пластмасс.

- •4 Литейные свойства сплавов. Жидкотекучесть сплавов. Способы изготовления отливок. Литье в кокиль. Сущность способа. Типы кокилей

- •5 Задачи создания малоотходных и ресурсосберегающих технологий. Современные проблемы машиностроения.

- •6 Технология изготовления резиновых изделий

- •7 Физическая сущность процесса резания. Обработка заготовок на сверлильных станках. Применяемый инструмент и оборудование. Материалы для изготовления сверл.

- •8 Методы получения металлических порошков. Способы получения изделий из порошковых и композиционных материалов

- •9 Составить операционную карту механической обработки детали типа втулки

- •10 Основные операции ковки. Оборудование и инструмент процессов ковки и штамповки

- •11 Прокатка как один их важных способов обработки металлов давлением. Технология получения бесшовных труб. Продукция прокатного производства

- •12 Проблемы литейного производства. Пути совершенствования методов литья. Современные способы получения отливок

- •13 Виды инструментов для обработки резанием. Материалы для инструментов. Виды режущих инструментов

- •По применению: Ручной режущий инструмент, Машинный режущий инструмент, Машинно-ручной режущий инструмент По способу крепления: Насадной режущий инструмент, Хвостовой режущий инструмент

- •14 Горячая объемная штамповка. Виды штампов. Расчет массы поковки при штамповке

- •15 Прессование. Сущность процесса прессования. Схема прессования

- •16 Составление карты технологической обработки литья.

- •17 Нагрев заготовок перед обработкой давлением. Пластичность металлов и сплавов

- •Пластичность – свойство твердых тел необратимо деформироваться под действием механических нагрузок.

- •18 Листовая штамповка. Виды заготовок, оборудование, технологическая схема

- •Вырубной штамп. Схема установки заготовки.

- •1.Листовая штамповка. Виды заготовок, оборудование, технологическая схема

- •2.Составление карты технологического процесса штамповки. Операции штамповки.

- •3.Особенности сварки сталей, чугунов, цветных металлов и их сплавов

- •4.Физико-химические процессы получения стали. Производство стали в электродуговых печах

- •5.Геометрия режущего инструмента. Плоскости и углы режущих инструментов. Операционная карта обработки металлов резанием. Шлифовальные круги.

- •6.Напряжение в отливках и склонность к образованию трещин. Дефекты отливок.

- •7.Физическая сущность процесса резания. Тепловыделение при резании

- •8.Доменный процесс. Физико-химические процессы получения чугуна в доменных печах.

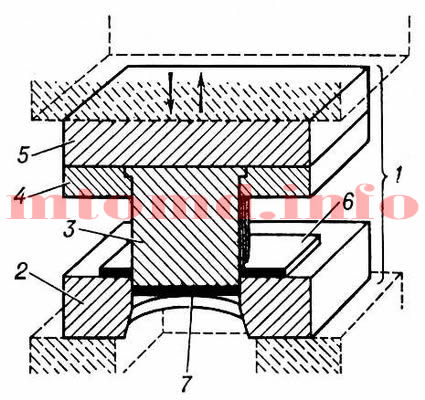

Вырубной штамп. Схема установки заготовки.

1

— штамп; 2 — матрица; 3 — пуансон; 4 —

пуансонодержатель; 5 — верхняя плита;

6 — заготовка; 7 — вырубленная деталь

1

— штамп; 2 — матрица; 3 — пуансон; 4 —

пуансонодержатель; 5 — верхняя плита;

6 — заготовка; 7 — вырубленная деталь

Для удешевления производства при малом объёме листовой штамповки деталей (особенно крупногабаритных) матрицу изготовляют из чугуна, стали или бетона, а пуансон заменяют водой или др. жидкостью, находящейся в контейнере, расположенном на матрице над заготовкой. В результате взрыва порохового заряда в воде создаётся давление на листовую заготовку и происходит её деформация по форме матрицы. Этот метод назван взрывным штампованием (см. Штамповка взрывом). Используют также электрический разряд, действие которого на воду передаётся заготовке, — метод электролитической штамповки. Заготовки можно штамповать в штампе, который имеет одну рабочую часть (матрицу или пуансон). В этом случае для создания давления на заготовку используют разряд высоковольтных конденсаторов, в результате которого создаётся мощное быстроменяющееся магнитное поле, — метод электромагнитной штамповки.

1.Листовая штамповка. Виды заготовок, оборудование, технологическая схема

Листовая штамповка — метод изготовления плоских и объемных тонкостенных изделий из листового материала, ленты или полосы с помощью штампов на прессах или без применения прессов. Листовая штамповка подразделяется на горячую и холодную. Холодная штамповка - метод обработки давлением, который позволяет получить детали, часто не требующие дальнейшей обработки. При помощи этого метода изготовляют как крупные, так и мелкие детали (рамы и кузова автомобилей, шасси самолетов, элементы обшивки судов, детали часовых механизмов и др.). Листовая штамповка дает большую экономию в использовании металла, обеспечивая в то же время высокую производительность. Но наибольший эффект она дает при массовом и крупносерийном производстве. При холодной листовой штамповке применяются углеродистая и легированная стали, алюминий и его сплавы, медь и ее сплавы, а также неметаллические материалы: картон, эбонит, кожа, резина, фибра, пластмасса, поставляемые в виде листов, лент и полос. Основным технологическим оборудованием для изготовления изделий методом листовой штамповки являются вибрационные ножницы, кривошипные и гидравлические прессы. Выбираем штамп с направляющими колонками, так как колонки обеспечивают более надёжное направление по сравнению с направляющей плитой. Отходы от пробивки отверстий удаляется на провал через окно в пуансон – матрице в нижней плите штампа. Отход от вырубки по контуру удаляется в виде остатков полосы вручную. Из-за сил трения между деталью и рабочими поверхностями штампа, а также из-за напряжения сжатия заготовки, возникающего при пробивке-вырубке под рабочими плоскостями пуансонов, заготовка остается на пуансонах. Чтобы снять ее применяется съёмник. Он снимает заготовку при обратном ходе хвостовика. Выбираем подвижный съемник.

Полоса подается справа налево до грибкового упора. Затем происходит ход пуансона, пробиваются три отверстия, происходит вырубка по контуру. Отходы при пробивке удаляются через провальное окно в пуансон – матрице, деталь после вырубки извлекается пинцетом.

Схема технологического процесса штамповки в основном определяется конфигурацией и размером детали, которую нужно получить. По чертежу детали составляют чертеж поковки. Схемы штамповки в открытых и закрытых штампах. / - облойная канавка. Схема технологического процесса штамповки в основном определяется конфигурацией и размером детали, которую необходимо получить. Схемы штамповки в открытых и закрытых штампах. Схема технологического процесса штамповки в основном определяется конфигурацией и размером детали, которую нужно получить. По чертежу детали составляют чертеж поковки.