- •Київ нухт 2013

- •Лабораторна робота №1

- •Загальні теоретичні положення

- •Порядок виконання роботи

- •Запитання для самоперевірки

- •Лабораторна робота №2

- •Опис приладу

- •Загальні теоретичні положення

- •Порядок виконання роботи

- •За питання для самоперевірки

- •Лабораторна робота № 3

- •Опис пристрою

- •Виведення розрахункової формули для визначення коефіцієнта тертя

- •Порядок виконання роботи

- •Лабораторна робота № 4 механічні випробування матеріалів та визначення їх характеристик

- •Загальні теоретичні положення

- •Виготовлення зразків

- •Вимірювальне устаткування

- •Проведення випробувань

- •Порядок виконання роботи

- •Запитання для самоперевірки

- •Міністерство освіти і науки України

- •Прикладна механіка звіт

- •Міністерство освіти і науки України

- •Прикладна механіка

- •Викреслювання зубців циліндричних зубчастих коліс методом обкатки

- •Міністерство освіти і науки України

- •Прикладна механіка звіт

- •Протокол досліджень

- •Міністерство освіти і науки України

- •Прикладна механіка звіт

За питання для самоперевірки

1. На які групи поділяють технологічні процеси виготовлення зубчастих коліс?

Коли виникає підрізання зубців при нарізанні інструментальною рейкою?

Як розташована ділильна пряма відносно ділильного кола

зубчастого колеса при

x =0,

x >0,

x <0 ?

Як визначити коефіцієнт зміщення, при якому не виникає підрізання зубців?

Які параметри зубчастого колеса залежать від зміщення рейки, які не залежать?

Як змінюється товщина зубця по ділильному колу та колу виступів при збільшенні коефіцієнту зміщення?

Лабораторна робота № 3

ВИЗНАЧЕННЯ КОЕФІЦІЄНТІВ ТЕРТЯ В ПІДШИПНИКАХ МЕТОДОМ ІНЕРЦІЙНОГО ВИБІГУ

Мета роботи: знаходження коефіцієнта тертя в підшипниках ковзання, зведеного коефіцієнта тертя в підшипниках кочення і встановлення характеру їх зміни від колової швидкості шийки вала при сталому навантаженні на вал.

Завдання для виконання: ознайомитись з видом тертя, за заданими навантаженнями на підшипник, визначити коефіцієнт тертя в підшипнику методом інерційного вибігу.

Прилади та інструменти: лабораторний пристрій, два секундоміри, олівець, гумка, лінійка і трикутник.

Опис пристрою

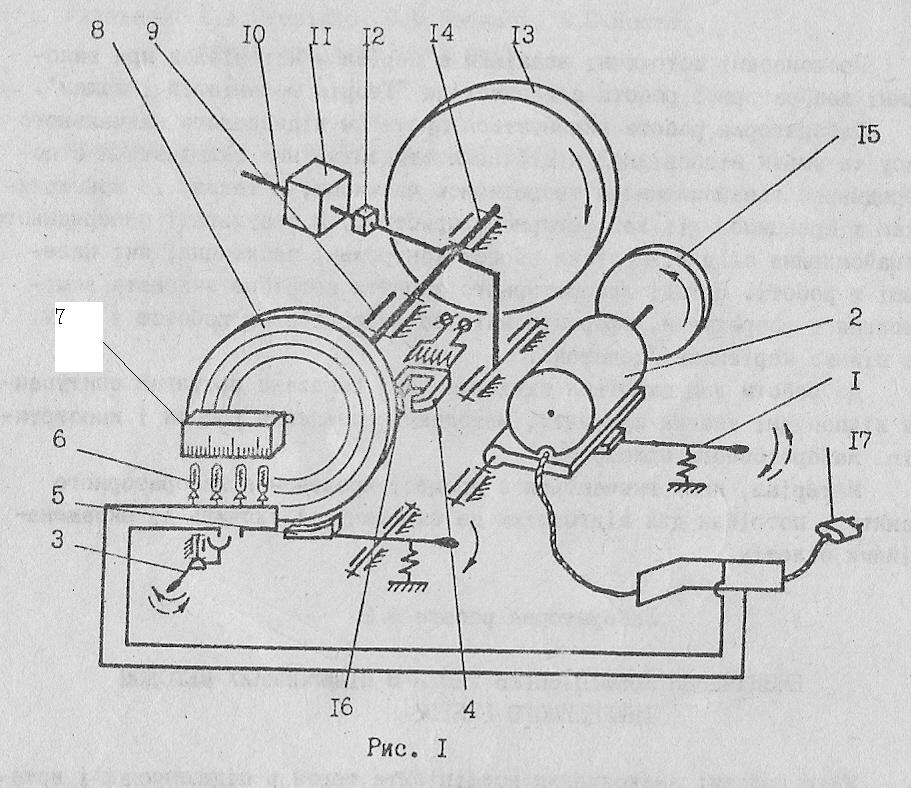

На загальній плиті (рис. 1) в спеціальній опорі змонтовано основний робочий вузол, який складається з підшипника 9 і вала 14 із закріпленим на ньому двома маховиками 8 і 13. Маховики призначені для накопичення кінетичної енергії під час розгону. яка при вибігу витрачається на подолання тертя в підшипниках. Крім того, вага маховиків разом з додатковими вантажами 11 і 12 становить навантаження на підшипник.

Рис. 3.1

У пристрої передбачена можливість навантаження підшипників у межах від 180 Н при знятих вантажах і до 960 Н – при крайньому положенні на важелі 10 більшого вантажу 11. Зміна навантаження на підшипники досягається шляхом переміщення по важелю 10 вантажів на позначені інтервали. При переміщенні більшого вантажу на кожний інтервал навантаження змінюється на 90 Н, при переміщенні меншого вантажу на кожний інтервал – на 50 Н.

Установка має два змінних робочих вузла: з підшипниками ковзання і з підшипниками кочення. Останнє дозволяє знайти коефіцієнти тертя в підшипниках ковзання і кочення.

Робочий вузол отримує обертання від електродвигуна 2 через фрикційний диск 15. Електродвигун закріплений на сферичній опорі, яка дає можливість поворотом рукоятки 1 вниз – піднімати, а поворотом її вгору – опускати електродвигун разом з фрикційним диском 15, саме тим вмикаючи або вимикаючи фрикційну передачу. Рукоятка 1 слугує також для пуску електродвигуна.

Для вимірювання кутової швидкості вала робочого вузла в певні моменти часу в установці передбачено: вимірювання частоти обертання вала за допомогою стробоскопа і безпосередньо кутової швидкості – за допомогою осцилографа.

Вимірювання за допомогою стробоскопа. На маховику 8 робочого вузла закріплено стробоскопічний диск з дев'ятьма концентричними колами, на яких рівномірно нанесено різну кількість знаків, що відповідають певному числу обертів маховика. Стробоскопічний диск освітлюється неоновими лампами 6, ввімкненими в мережу змінного струму (частота 50 Гц), що спалахують 100 разів за секунду. Залежно від кутової швидкості на стробоскопічному диску "зупиняється" або те або інше коло. Так , при 1500 об/хв "зупиняється" розташоване ближче до центра диска коло, при зменшенні швидкості до 1000 об/хв "зупиняється" коло друге від центра і т.д.

Частота обертання маховика у фіксовані моменти часу визначається за шкалою 7, встановленою напроти стробоскопічного диска. Час між "зупинками" кіл диска, необхідний для обчислення коефіцієнта тертя, знаходяться за допомогою секундоміра.

Вимірювання за допомогою осцилографа. Шлейф осцилографа приєднується до клем магнітоелектричного перетворювача 4, встановленого на загальній плиті торця стробоскопічного диска. При проходженні біля перетворювача залізного штиря 16, закріпленого на торці стробоскопічного диска, в котушці магніту датчика виникає електричний імпульс, який реєструється осцилографом. Частота імпульсів, що надходить до осцилографа, буде пропорційна кутовій швидкості маховиків. Відповідно, на осцилографі записуватиметься зміна кутової швидкості в часі, що є важливим для подальших обчислень. В разі необхідності, обертання маховиків можна зупинити за допомогою гальма 5, який приводяться у рух рукояткою 3. З метою зменшення впливу опору повітря на точність досліду пристрій виконано у закритому кожусі.

Технічна характеристика пристрою

1. Універсальній електродвигун МУН-2, N = 80 Вт, n = 2200 об/хв, U = 220 В.

2. Частота обертання маховика – від 100...1500 об/хв.

3. Габарити – 482 х 386 х 352 мм.

4. Маса установки – 50 кг.

5. Момент інерції обертаючих частин I = 0,20 кг·м².

6. Межі вимірювання навантаження на підшипник 180...960 Н.

7. Діаметр шийки вала робочого вузла – 25 мм.

8. Діаметр фрикційного шківа – 150 мм.

9. Діаметр маховиків – 300 мм.