- •Київ нухт 2013

- •Лабораторна робота №1

- •Загальні теоретичні положення

- •Порядок виконання роботи

- •Запитання для самоперевірки

- •Лабораторна робота №2

- •Опис приладу

- •Загальні теоретичні положення

- •Порядок виконання роботи

- •За питання для самоперевірки

- •Лабораторна робота № 3

- •Опис пристрою

- •Виведення розрахункової формули для визначення коефіцієнта тертя

- •Порядок виконання роботи

- •Лабораторна робота № 4 механічні випробування матеріалів та визначення їх характеристик

- •Загальні теоретичні положення

- •Виготовлення зразків

- •Вимірювальне устаткування

- •Проведення випробувань

- •Порядок виконання роботи

- •Запитання для самоперевірки

- •Міністерство освіти і науки України

- •Прикладна механіка звіт

- •Міністерство освіти і науки України

- •Прикладна механіка

- •Викреслювання зубців циліндричних зубчастих коліс методом обкатки

- •Міністерство освіти і науки України

- •Прикладна механіка звіт

- •Протокол досліджень

- •Міністерство освіти і науки України

- •Прикладна механіка звіт

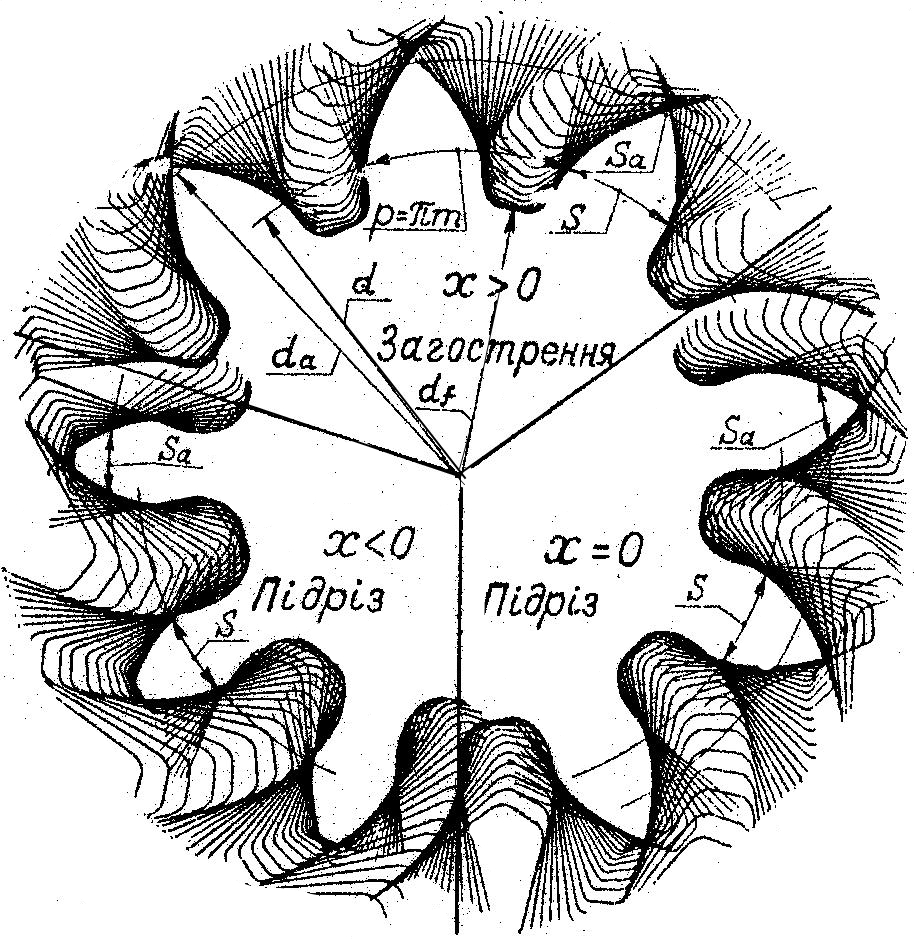

Загальні теоретичні положення

Технологічні процеси виготовлення зубчастих коліс поділяються на дві групи.

До першої групи відносяться такі технологічні процеси, що засновані на обробці матеріалу без зняття стружки (наприклад, лиття під тиском). До другої групи відносяться процеси, при яких одержання зубців виділяється в самостійну операцію (наприклад, нарізання).

Нарізання зубів виконують методом копіювання або методом обкатки (огинання). Метод копіювання є менш розповсюдженим, ніж метод обкатки.

Він застосовується, в основному, при нарізанні зубчастих коліс неевольвентного профілю і при ремонті обладнання, якщо немає зуборізного устаткування, що працює за методом обкатки.

При нарізанні зубчастих коліс за методом обкатки, контур інструмента, що ріже, має обрис евольвентного зубчастого колеса (довб’як) чи рейки. Автоматичне утворення евольвентного профілю при нарізанні зубчастих коліс цим методом відбувається у результаті погоджених переміщень зуборізного інструменту і заготовки колеса. При цьому зубці формуються поступово й одночасно для всього колеса.

Розрахункові формули геометричних параметрів

Вихідні дані для нарізання зубчастих коліс:

модуль m (вигравіруваний на рейці);

кут профілю інструментальної рейки

α=200 ;

діаметр ділильного кола заготовки d (вигравіруваний на рейці).

Геометричні параметри:

число зубців колеса, що нарізається

![]() z

=d

; (2.1)

z

=d

; (2.1)

m

діаметр основного кола

ділильний окружний крок

основний окружний крок

діаметр вершин зубців

db =d cos α; (2.2)

p =m∙π ; (2.3)

pb =m cos α; (2.4)

a

a

a

коефіцієнт висоти головки зуба;

діаметр западин

a

f

де c* =0,25

коефіцієнт радіального зазору, x – коефіцієнт зміщення

інструментальної рейки (що виключає підрізання)

![]() x

=17

-z

; (2.7)

x

=17

-z

; (2.7)

17

величина зміщення рейки

X =xm ; (2.8)

товщина зубця по ділильному колу

![]() s

=

s

=

p +2xm tgα; (2.9)

висота головки зубця

висота ніжки зубця

2

a

a

a

f

висота зубця

h =m(h* c* -x) ; (2.11)

h =ha +h f . (2.12)

Порядок виконання роботи

1. Відвернути гвинт 13, зняти накладку 12, накласти на диск 1 паперову заготовку, закріпити її накладкою 12 і гвинтом 13.

Натиснути на педаль вільного ходу 5 і відвести каретку 4 праворуч до упору.

Відвернути на один оберт гвинт 10, встановити рейку 3 так, щоб риски 7 були проти нульових поділок шкали 8, і закріпити рейку гвинтами 10.

Перемістивши за допомогою клавіші 6 рейку 3 і обвівши її олівцем, викреслити три зубці нульового колеса.

За формулами (2.1)…(2.12) визначити параметри накресленого

нульового зубчастого колеса (якщо

x =0 ).

За формулою (2.7) визначити коефіцієнти зміщення.

За формулою (2.8) обчислити величину зміщення.

За допомогою гвинтів 10 встановити риски 7 проти поділок на шкалі

8, що відповідають величині зміщення.

Натиснути на педаль вільного ходу 5 і відвести каретку 4 праворуч до упору.

Повернути важіль 9 на півоберта проти годинникової стрілки і повернути диск 1 на 180°.

Повернути важіль 9 за годинниковою стрілкою до упору.

Відповідно до п. 5 накреслити три зубці.

За формулами (2.1)…(2.12) визначити параметри накресленого зубчастого колеса при вибраному коефіцієнті зміщення.

Зняти паперову заготовку з диска 1, нанести на неї діаметри кіл: ділильне, основне, виступів та западин, а також товщину зубця та крок по ділильним колам для нульового і виправленого коліс (рис. 2.2).

Виміряти параметри накреслених зубчастих коліс і порівняти з параметрами, визначеними аналітично.

Після завершення роботи оформлюють звіт і подають його викладачу для перевірки та отримання заліку, проаналізувати отримані результатию

Рис. 2.2. Приклад оформлення паперового круга з викресленими профілями зубців