- •Автор: Кондрашова Раиса Тимофеевна – старший преподаватель кафедры «Технологические машины и оборудование»

- •1 Основы технологии с/х машиностроения

- •1.1 Производственный и технологический процесс

- •1.2 Технологическая подготовка производства

- •1.3 Основные технико-экономические показатели технологических процессов

- •1.4 Типы машиностроительного производства

- •1.5 Определение типа производства

- •1.6 Концентрация и дифференциация технологического процесса

- •2 Выбор вида и проектирование заготовок

- •2.1 Основные направления при выборе заготовок

- •2.2 Основные виды заготовок

- •2.3 Технико-экономический расчет изготовления заготовок

- •2.4 Классификация припусков на обработку

- •2.5 Расчет припусков на механическую обработку

- •2.6 Факторы, влияющие на величину припуска

- •2.7 Расчет заготовок полученных горячей объемной штамповкой

- •3 Базирование деталей при обработке

- •3.1 Понятие о базах и их выборе

- •3.2 Схемы базирования деталей

- •3.3 Принцип совмещения и постоянства баз

- •3.4 Погрешности базирования

- •3.5 Условные обозначения опор, зажимов и установочных устройств

- •4 Приспособления для механической обработки

- •4.1 Основные задачи проектирования станочных приспособлений

- •4.2 Классификация приспособлений

- •4.3Базирование заготовок

- •4.4 Закрепление заготовок

- •4.5 Основные элементы приспособлений

- •4.6 Закрепление заготовок

- •4.7 Рычажные зажимные устройства

- •4.8 Расчет сил, необходимых для закрепления заготовок

- •5 Точность и качество обработанной поверхности

- •5.1 Точность и параметры точности

- •5.2 Погрешности при обработке заготовок

- •5.3 Метод точечных диаграмм

- •5.4 Качество поверхности деталей машин

- •6 Технологический процесс и его структура

- •6.1 Порядок разработки технологического процесса

- •6.3 Классификация технологических процессов

- •6.4 Концентрация и дифференциация операции

- •6.5 Оформление технологической документации

- •7 Расчет режимов резания

- •7.1 Элементы режимов резания

- •7.2 Методы механической обработки резанием

- •7.3 Выбор режущего инструмента

- •7.4 Обеспечение точности механической обработки

- •7.5 Методы настройки станков

- •7.6 Охлаждение при механической обработке резанием

- •8 Определение норм времени при работе на металлорежущих станках

- •8.1 Структура технических операций

- •8.2 Техническое нормирование

- •8.3 Основные пути сокращения машинного времени

- •9 Технологичность конструкций деталей и машин

- •9.1 Основные требования технологичности конструкции

- •9.2 Показатели технологичности конструкции изделия

- •10.4 Резьбонарезные операции

- •10.5 Методы окончательной обработки валов

- •10.6 Контрольные операции

- •11 Обработка деталей класса «втулки»

- •11.1 Материалы для изготовления втулок

- •11.2 Технологический маршрут механической обработки втулок

- •11.3 Токарная обработка втулок

- •11.4 Протяжные операции

- •11.5 Шлифовальные операции

- •11.6 Накатывание ротационным инструментом

- •11.7 Доронование

- •11.8 Прочие операции обработки втулок

- •11.9 Обработка деталей класса «диски»

- •11.10 Способ балансировки

- •11.11 Контрольные операции

- •12 Обработка деталей класса «корпусные детали»

- •12.1 Материалы для корпусных заготовок. Виды заготовок

- •12.2 Технологические требования к корпусным деталям

- •12.3 Технологические задачи обработки корпусных деталей

- •12.4 Типовой маршрут обработки корпусной детали

- •12.5 Окончательная обработка корпусных деталей

- •12.6 Контроль качества

- •13 Обработка деталей класса «зубчатые колеса»

- •13.1 Назначения и классификация зубчатых колес

- •13.2 Материалы для изготовления зубчатых колес

- •13.3 Основные методы формообразования зубьев цилиндрических колес

- •13.3.1 Нарезание зубьев зубчатых колес методом обкатки

- •13.3.2 Нарезание зубчатых колес методом копирования

- •13.3.3 Зубонарезание червячными фрезами

- •13.3.4 Зубодолбление

- •13.3.5 Зубострогание

- •13.3.6.Зуботочение

- •13.4 Накатывание зубчатых колес

- •13.5 Обработка торцовых поверхностей зубьев цилиндрических колес

- •13.6 Методы зубоотделочной обработки цилиндрических зубчатых колес

- •14 Обработка червяков и червячных колес

- •14.1 Конструкции червячных передач и материалы для их изготовления

- •14.2 Технология изготовления червяков и червячных колес

- •14.3 Контроль червячных колес и червяков

- •15 Методы обработки шпоночных и шлицевых поверхностей

- •15.1 Обработка шпоночных пазов

- •15.2 Обработка шлицевых поверхностей на валах

- •15.3 Обработка шлицевых поверхностей в отверстиях

- •16 Технология механической обработки типовых деталей сельскохозяйственных машин, тракторов и автомобилей

- •16.1 Характеристика деталей

- •16.2 Изготовление зубьев и штифтов

- •16.3 Изготовление дисков

- •16.4 Изготовление лемехов, отвалов, полевых досок плугов и лап культиваторов

- •16.5 Изготовление сегментов и вкладышей режущих аппаратов

- •16.6 Изготовление семяпроводов

- •16.7 Изготовление звездочек

- •16.8 Изготовление шнеков

- •16.9 Изготовление коленчатых осей и валов

- •17 Основные понятия технологии сборки машин

- •17.1 Классификация видов сборки

- •17.2 Организационные формы сборки

- •17.3 Анализ исходных данных для проектирования технологического процесса сборки

- •17.4 Последовательность и содержание сборочной операции

- •17.5 Проектирование технологических процессов сборки

- •17.6 Расчет показателей процесса сборки

- •17.7 Разработка типовых техпроцессов сборки

- •17.8 Механизация сборочных процессов

- •17.9 Обкатка и испытание машин и агрегатов

- •17.10 Сборка машин

- •17.11 Окраска машин

- •17.11.1 Методы окраски

- •17.11.2 Сушка

- •17.12 Контроль качества сборки и испытания машин

- •17.13 Комплектование и упаковка машин

17.4 Последовательность и содержание сборочной операции

После тщательного изучения конструкции и работы, как всей машины, так и отдельных сборочных единиц, анализа ТУ на их изготовление и сборку на основе знаний условий конкретного производства приступают к разбивке изделия на составные части. При выполнении этой операции необходимо исходить из следующих принципов:

Сборочная единица не должна расчленяться как в процессе сборки, так и в процессе дальнейшей транспортировке и монтажа.

Габаритные размеры сборочных единиц должны устанавливаться , исходя из необходимости обеспечения возможности их сборки и с учетом наличия технических средств их транспортирования.

Сборочным операциям должны предшествовать подготовительные и пригоночные операции, связанные с резанием металла, которые сводятся в отдельные операции, и

должны производиться на специальном рабочем месте или в механических цехах на станке.

Сборочная единица не должна состоять из большого числа деталей и сопряжений, в от же время излишне дробление машины на сборочные единицы, нерационально, т. к. это усложняет процесс комплектования, при сборке создает дополнительные трудности в организации сборочных работ, большинство деталей машин должно войти в те или иные единицы, чтобы сократить число деталей, подаваемых непосредственно на сборку, исключение составляют базовые детали, а также некоторые детали крепления.

Изделия следует расчленять таким образом, чтобы конструктивные условия позволяли осуществлять сборку наибольшего числа сборочных единиц, независимо, друг от друга и без ущерба для эксплуатации машины; такое расчленение обеспечит и улучшит ремонтопригодность изделия.

Последовательность сборки в основном определяется конструкцией изделия, компановкой деталей и методами достижения требуемой точности и может быть представлена в виде технологической схемы сборки.

Деталь или даже сборочная единица, к которой начинают сборку изделия, присоединяя к ней другие детали или сборочные единицы – называют базовой деталью.

17.5 Проектирование технологических процессов сборки

Для разработки ТП сборки необходимы следующие данные:

1. Описание назначения конструкции, ТУ на приемку и испытания изделия;

2. Сборочные чертежи изделия и общих видов сборочных единиц;

3. Производственная программа выпуска и планируемый интервал времени выпуска изделия;

4. Спецификация поступающих на сборку сборочных единиц и деталей.

При проектировании ТП используются справочные и нормативные материалы.

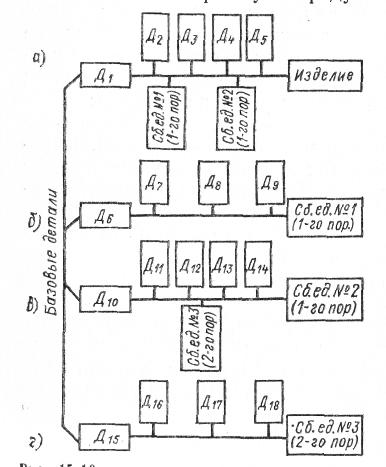

На основании исходных данных составляют технологическую схему сборочных единиц ( узлов и п/узлов ). Технологические схемы сборки –

основа для проектирования ТП сборки. При разработке схемы сборки первоначально создается типовая схема разбивки изделия на сборочные единицы, на которой каждая составляющая изображается виде треугольника с указанием номера сборочной единицы и наименования. На основании схемы разбивки составляются технологические схемы сборки сборочных единиц и изделия в целом. Можно составлять несколько вариантов схем сборки, используя средства механизации и автоматизации сборочного процесса. Выбор наиболее экономически эффективного варианта ТП сборки может быть решен с помощью ЭВМ.

В целом ТП сборки изделия проектируется в такой последовательности:

1. Составляют схему разбивки изделия ( машины ) на сборочные единицы( узлы и п/узлы );

2. Составляют технологические схемы и карты сборки сборочных ( узлов и п/узлов ) и изделия ( машины ) в целом;

3. Выбирают метод сборки и устанавливают последовательность ее операций;

4. Разрабатывают операционный тп и осуществляют нормирование процессов сборки;

5. М выпуска;

6. Определяют число контрольных и испытательных станций;

7. Составляют карты технологического контроля сборки;

8. Выбирают или проектируют специальную оснастку, приспособления, инструмент, подъемно-транспортные средства для каждого рабочего места;

9. Рассчитывают технико-экономические показатели тп сборки;

10. Разрабатывают технологическую планировку участков сборочного цеха.

В зависимости от типа производства разрабатывают маршрутный или операционный тп сборки. Для единичного и мелкосерийного производства составляют тп укрупненный маршрутный тп сборки или прилагают к сборочному чертежу схему сборки Для среднесерийного, крупносерийного и массового производства разрабатывают операционный ТП сборки, в котором , процесс каждого узла делят на операции, переходы и приемы.

Процесс сборки изображается на схеме горизонтальной линией в направлении от прямоугольника с изображением базовой составной части до прямоугольника, изображающего готовое изделие (или сборочную единицу). ЫВыше горизонтальной линии показываются в порядке последователдьности сборки прямоугольники, условно обозначающие детали, а ниже – прямоугольники, условно изображающие сборочные единицы.

Рисунок 17.1 - Технологические схемы сборки изделия (а) и сборочных единиц более высоких порядков (б-г)

Для каждой сборочной единицы первого и более высоких порядков могут быть построены аналогичные схемы. Технологическая схема сборки является основой для проектирования техпроцесса сборки. При сборке сложных изделий целесообразно сначала разработать общую схему сборки, а после этого схемы узловых сборок (1-го; 2-го и более высоких порядков ).