- •Автор: Кондрашова Раиса Тимофеевна – старший преподаватель кафедры «Технологические машины и оборудование»

- •1 Основы технологии с/х машиностроения

- •1.1 Производственный и технологический процесс

- •1.2 Технологическая подготовка производства

- •1.3 Основные технико-экономические показатели технологических процессов

- •1.4 Типы машиностроительного производства

- •1.5 Определение типа производства

- •1.6 Концентрация и дифференциация технологического процесса

- •2 Выбор вида и проектирование заготовок

- •2.1 Основные направления при выборе заготовок

- •2.2 Основные виды заготовок

- •2.3 Технико-экономический расчет изготовления заготовок

- •2.4 Классификация припусков на обработку

- •2.5 Расчет припусков на механическую обработку

- •2.6 Факторы, влияющие на величину припуска

- •2.7 Расчет заготовок полученных горячей объемной штамповкой

- •3 Базирование деталей при обработке

- •3.1 Понятие о базах и их выборе

- •3.2 Схемы базирования деталей

- •3.3 Принцип совмещения и постоянства баз

- •3.4 Погрешности базирования

- •3.5 Условные обозначения опор, зажимов и установочных устройств

- •4 Приспособления для механической обработки

- •4.1 Основные задачи проектирования станочных приспособлений

- •4.2 Классификация приспособлений

- •4.3Базирование заготовок

- •4.4 Закрепление заготовок

- •4.5 Основные элементы приспособлений

- •4.6 Закрепление заготовок

- •4.7 Рычажные зажимные устройства

- •4.8 Расчет сил, необходимых для закрепления заготовок

- •5 Точность и качество обработанной поверхности

- •5.1 Точность и параметры точности

- •5.2 Погрешности при обработке заготовок

- •5.3 Метод точечных диаграмм

- •5.4 Качество поверхности деталей машин

- •6 Технологический процесс и его структура

- •6.1 Порядок разработки технологического процесса

- •6.3 Классификация технологических процессов

- •6.4 Концентрация и дифференциация операции

- •6.5 Оформление технологической документации

- •7 Расчет режимов резания

- •7.1 Элементы режимов резания

- •7.2 Методы механической обработки резанием

- •7.3 Выбор режущего инструмента

- •7.4 Обеспечение точности механической обработки

- •7.5 Методы настройки станков

- •7.6 Охлаждение при механической обработке резанием

- •8 Определение норм времени при работе на металлорежущих станках

- •8.1 Структура технических операций

- •8.2 Техническое нормирование

- •8.3 Основные пути сокращения машинного времени

- •9 Технологичность конструкций деталей и машин

- •9.1 Основные требования технологичности конструкции

- •9.2 Показатели технологичности конструкции изделия

- •10.4 Резьбонарезные операции

- •10.5 Методы окончательной обработки валов

- •10.6 Контрольные операции

- •11 Обработка деталей класса «втулки»

- •11.1 Материалы для изготовления втулок

- •11.2 Технологический маршрут механической обработки втулок

- •11.3 Токарная обработка втулок

- •11.4 Протяжные операции

- •11.5 Шлифовальные операции

- •11.6 Накатывание ротационным инструментом

- •11.7 Доронование

- •11.8 Прочие операции обработки втулок

- •11.9 Обработка деталей класса «диски»

- •11.10 Способ балансировки

- •11.11 Контрольные операции

- •12 Обработка деталей класса «корпусные детали»

- •12.1 Материалы для корпусных заготовок. Виды заготовок

- •12.2 Технологические требования к корпусным деталям

- •12.3 Технологические задачи обработки корпусных деталей

- •12.4 Типовой маршрут обработки корпусной детали

- •12.5 Окончательная обработка корпусных деталей

- •12.6 Контроль качества

- •13 Обработка деталей класса «зубчатые колеса»

- •13.1 Назначения и классификация зубчатых колес

- •13.2 Материалы для изготовления зубчатых колес

- •13.3 Основные методы формообразования зубьев цилиндрических колес

- •13.3.1 Нарезание зубьев зубчатых колес методом обкатки

- •13.3.2 Нарезание зубчатых колес методом копирования

- •13.3.3 Зубонарезание червячными фрезами

- •13.3.4 Зубодолбление

- •13.3.5 Зубострогание

- •13.3.6.Зуботочение

- •13.4 Накатывание зубчатых колес

- •13.5 Обработка торцовых поверхностей зубьев цилиндрических колес

- •13.6 Методы зубоотделочной обработки цилиндрических зубчатых колес

- •14 Обработка червяков и червячных колес

- •14.1 Конструкции червячных передач и материалы для их изготовления

- •14.2 Технология изготовления червяков и червячных колес

- •14.3 Контроль червячных колес и червяков

- •15 Методы обработки шпоночных и шлицевых поверхностей

- •15.1 Обработка шпоночных пазов

- •15.2 Обработка шлицевых поверхностей на валах

- •15.3 Обработка шлицевых поверхностей в отверстиях

- •16 Технология механической обработки типовых деталей сельскохозяйственных машин, тракторов и автомобилей

- •16.1 Характеристика деталей

- •16.2 Изготовление зубьев и штифтов

- •16.3 Изготовление дисков

- •16.4 Изготовление лемехов, отвалов, полевых досок плугов и лап культиваторов

- •16.5 Изготовление сегментов и вкладышей режущих аппаратов

- •16.6 Изготовление семяпроводов

- •16.7 Изготовление звездочек

- •16.8 Изготовление шнеков

- •16.9 Изготовление коленчатых осей и валов

- •17 Основные понятия технологии сборки машин

- •17.1 Классификация видов сборки

- •17.2 Организационные формы сборки

- •17.3 Анализ исходных данных для проектирования технологического процесса сборки

- •17.4 Последовательность и содержание сборочной операции

- •17.5 Проектирование технологических процессов сборки

- •17.6 Расчет показателей процесса сборки

- •17.7 Разработка типовых техпроцессов сборки

- •17.8 Механизация сборочных процессов

- •17.9 Обкатка и испытание машин и агрегатов

- •17.10 Сборка машин

- •17.11 Окраска машин

- •17.11.1 Методы окраски

- •17.11.2 Сушка

- •17.12 Контроль качества сборки и испытания машин

- •17.13 Комплектование и упаковка машин

12.5 Окончательная обработка корпусных деталей

Координатное растачивание отверстий в корпусных деталях производится на расточных и фрезерных станках с помощью борштанг, оснащенных расточными резцами, выставленными на заданный размер, обеспечивая высокую точность изготовления. Однако, способ координатного растачивания отверстий корпусных деталей имеет и недостатки:

- не высокую производительность

- большую трудоемкость настройки станка

- смены инструмента и т. п

Применяется обычно в единичном и мелкосерийном производстве.

В условиях серийного производства отверстия корпусных деталей обрабатываются на радиально-сверлильных станках. Обработка может вестись как с одной стороны, так и с двух сторон последовательно, но для этого необходимо поворотное приспособление, гарантирующее соосность обработки отверстий.

В массовом производстве обработка ведется на многопозиционных агрегатных станках. Многопозиционные агрегатные станки позволяют выполнять операции:

- сверление

- зенкерование

- развертывание

- растачивание

- подрезку торцов

- выточку канавок и т. д.,

в тоже время обеспечивают перекрытие вспомогательного времени операции машинным временем, что приводит к повышению производительности. Пройдя обработку на всех позициях станка, деталь поступает на загрузочную операцию, где снимается с приспособления, загружаемого затем очередной заготовкой

12.6 Контроль качества

Контроль качества:

Визуальный:

- осмотра обработанных поверхностей,

- определения чистоты обработки.

Геометрический:

- проверки соответствия размеров заданных чертежом,

- параллельности,

- перпендикулярности и соосности.

Контрольные вопросы

1.Материалы, используемые при изготовлении корпусных деталей.

2.Виды заготовок.

3.Технологические требования, предъявляемые к корпусным деталям.

4.Выбор технологических и измерительных баз.

5.Типовой маршрут обработки корпусных деталей.

6.Виды окончательной обработки корпусных деталей.

7.Виды контроля качества.

Лекция 13 – 2 часа

13 Обработка деталей класса «зубчатые колеса»

13.1 Назначения и классификация зубчатых колес

В современных машинах широко применяются зубчатые передачи. Различают силовые зубчатые передачи, предназначенные для передачи крутящего момента с изменением частоты вращения валов, и кинематические передачи, служащие для передачи вращательного движения между валами при относительно небольших моментах.

Зубчатая передача состоит из ведомого и ведущего элементов. Элемент зубчатой передачи, имеющий меньшее число зубьев, называют шестерней, а элемент с большим числом зубьев – колесом.

Зубчатые передачи, используемые в различных механизмах и машинах, делят на:

- цилиндрические;

- конические;

- смешанные и

- гиперболоидные (винтовые и гипоидные).

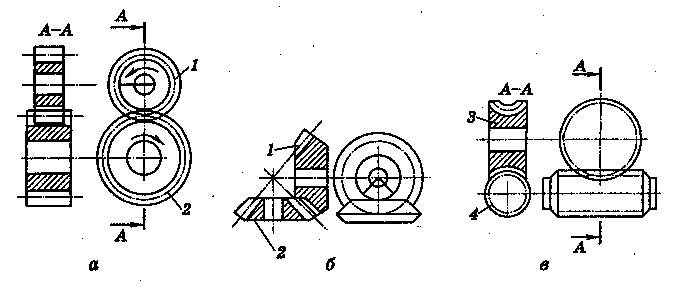

Рисунок 13.1 - Виды зубчатых передач

а – цилиндрическая; б – коническая; в – червячная;

1 – шестерня, 2 – зубчатое колесо, 3 – червяное колесо, 4 – червяк

Наибольшее распространение получили цилиндрические, конические и червячные передачи.

Зубчатые колеса можно было бы отнести к телам вращения класса валов, втулок, дисков, но они имеют признак – присущий всем зубчатым колесам – наличие зубчатого венца.

Детали носят различные наименования:

- шестерни – участвующие в зубчатых зацеплениях

- звездочки – цепных передач

- храповики – для осуществления прерывистого движения