- •Министерство образования Республики Беларусь

- •Технология сельскохозяйственного машиностроения

- •“Вышэйшая школа”

- •Раздел 2. Основы проектирования технологических

- •Глава 9. Разработка технологических процессов и средств

- •Глава 10. Автоматизированная системы технологической подготовки

- •Раздел 3. Разработка технологических процессов

- •Глава 11. Технология изготовления типовых деталей

- •Глава 12. Технология изготовления типовых деталей двигателей.

- •Глава 13. Технология изготовления деталей рабочих органов и трансмиссий сельскохозяйственных машин

- •Раздел 4. Разработка технологических процессов сборки

- •Глава 14. Основные понятия о технологических процессах сборки.

- •Глава 15. Разработка типовых технологических процессов сборки.

- •Глава 16. Разработка технологических процессов сборки

- •Глава 17. Автоматизация проектирования технологических процессов

- •Изделия машиностроительного производства

- •2. Производственный и технологический процессы

- •Типы производства

- •Дифференциация и концентрация технологического процесса

- •Основные понятия и общие положения

- •2. Последовательность выбора заготовок

- •Характеристика методов получения заготовок

- •Основные положения для разчета припусков

- •2. Методы определения припусков

- •1. Общее понятие о базировании

- •2. Классификация баз и их характеристика

- •3. Способы установки деталей, правило шести точек

- •Лекция 5

- •Классификация погрешностей механической обработки

- •2. Факторы, влияющие на точность механической обработки, и суммирование элементарных погрешностей

- •3. Статистические методы анализа точности

- •4. Методы оценки надежности технологических систем по параметрам точности

- •Коэффициент запаса точности (по контролируемому параметру) .

- •5. Управление точностью механической обработки

- •Достижимая и экономическая точность

- •1. Понятие о качестве обработанной поверхности

- •2. Шероховатость и волнистость поверхности

- •Факторы, влияющие на качество поверхности

- •4. Влияние качества обработанной поверхности деталей на их эксплуатационные свойства

- •Основные сведения

- •Показатели технологичности конструкции детали

- •Технологический контроль конструкторской документации

- •Общие сведения о приспособлениях

- •Классификация приспособлений

- •Приспособления

- •3. Структура приспособлений

- •4. Проектирование приспособлений

- •4.Расчет экономической эффективности применения приспособлений

- •- На годовой объем

- •Лекция 9

- •Классификация технологических процессов

- •2. Методология разработки технологических процессов

- •3. Типизация технологических процессов и групповая обработка

- •1. Характерные особенности конструкций валов и основные требования к точности их изготовления

- •3.Типовые технологические процессы обработки валов

- •3. Изготовление ступенчатых валов

- •4. Контроль валов

- •1. Служебное назначение и типовые конструкции зубчатых колес

- •2.Материалы, применяемые для изготовления зубчатых колес

- •3. Технические требования к зубчатым колесам

- •4. Методы получения заготовок

- •5. Основные схемы базирования

- •6. Типовой технологический процесс изготовления одновенцовых цилиндрических зубчатых колес

- •7. Контроль зубчатых колес

- •1. Конструкции червячных передач и материалы, применяемые для их изготовления

- •Технические требования на изготовление червячных передач

- •3.Технология изготовления червяков и червячных колес

- •3. Контроль червячных колес и червяков

- •Характеристика корпусных деталей

- •2. Материалы и заготовки корпусных деталей

- •3. Технические требования на изготовление корпусных деталей

- •4. Базирование корпусных деталей

- •5. Типовые маршруты изготовления корпусных деталей

- •6. Контроль корпусных деталей

- •1. Гибкая автоматическая линия для обработки блока цилиндров

- •Определения и классификационные признаки гибких производственных систем

- •3. Функциональные системы гпс

- •4. Оборудование, применяемое в гпс

- •5. Применение многоцелевых станков в гпс при групповом методе обработки

- •1. Характеристика деталей

- •2. Изготовление зубьев и штифтов

- •3. Изготовление дисков

- •4. Изготовление лемехов, отвалов, полевых досок плугов и лап культиваторов

- •Изготовление сегментов и вкладышей режущих аппаратов

- •6. Изготовление семяпроводов

- •7. Изготовление звеньев цепей

- •8. Изготовление звездочек

- •9. Изготовление шнеков

- •10. Изготовление коленчатых осей и валов

- •11. Изготовление крестовин

- •12. Изготовление пружин и рессор

- •1.Технология производства поршней

- •2. Технология производства поршневых колец

- •3. Технология производства поршневых пальцев

- •4. Технология производства шатунов

- •5. Технология производства коленчатых валов

- •1. Понятие о процессах сборки машин и классификация видов сборки

- •2. Организационные формы сборки

- •3. Размерные цепи, их определение, виды

- •4. Методы расчета плоских размерных цепей

- •5. Основные методы достижения точности замыкающего звена

- •6. Проектирование технологических процессов сборки

- •1. Соединения с натягом

- •2. Клепаные соединения

- •3. Сварные и паяные соединения

- •4. Клеевые соединения

- •5. Резьбовые соединения

- •1.Сборка сельскохозяйственных орудий

- •2. Сборка двигателей

- •3. Общая сборка машин

- •4. Обкатка и испытания машин и агрегатов

- •5. Окраска машин

- •Окраска распылением с помощью сжатого воздуха является универсальным и доступным методом, но приводит к большим потерям краски.

- •Лекция 16

- •Накатывание ротационными инструментами

- •Алмазное выглаживание

- •Лекция 21 вибронакатывание

- •Совмещенная обработка резанием и ппд

5. Окраска машин

Окраска сельскохозяйственных машин выполняется с целью предохранить их от атмосферной коррозии и придать им внешний вид, соответствующий требованиям технической эстетики. Внутренние полости отливок, соприкасающиеся с маслами, а также крышки и пробки маслозаливных горловин окрашиваются для предохранения от коррозионного воздействия нефтепродуктов. Наружные поверхности двигателей, подвергающиеся воздействию повышенных температур, покрываются лаком с добавкой алюминиевой пудры.

Чтобы обеспечить высокое качество окраски, поверхности должны быть сухими, очищенными от масла, ржавчины и грязи и обезжиренными. Перед нанесением краски поверхности должны быть загрунтованы и зашпатлеваны. Грунтовка улучшает сцепление краски и поверхностью, повышает коррозионную стойкость и уменьшает пористость лакокрасочного покрытия. Грунтовка наносится ровным слоем толщиной 15…20 мкм. Для окраски черных металлов применяются глифталевая ГФ-020 и пентафталевые ПФ-020, ПФ-033 и ПФ-099 грунтовки.

Шпатлевкой устраняются неровности в виде выемок, вмятин, глубоких царапин и тому подобных дефектов. При шпатлевке с помощью шпателя, имеющего вид скребка, выемки заполняются густой массой, затвердевающей при высыхании. Толщина каждого слоя шпатлевки не должна превышать 0,5 мм, а общая – 1…1,5 мм. Каждый слой шпатлевки необходимо высушить до нанесения следующего. В производстве используются пентафталевые ПФ-002, нитроцеллюлозные НЦ-007 и НЦ-008 и другие шпатлевки.

Окраска тракторов, сельскохозяйственных машин и автомобилей обычно производится эмалями: пентафталевыми ПФ-133; алкидно-акриловыми АС-182 и этрифталевыми ЭТ-199. Для окраски кабин, крыльев и облицовочных частей тракторов и автомобилей применяются нитроэмали НЦ различных марок, высыхающие за 15…20 мин при температуре 18…23С. Для доведения краски до нужной рабочей вязкости используются растворители: скипидар, уайт-спирит и др.

Окраска может производиться окунанием деталей, струйным обливом, распылением краски, распылением ее в электростатическом поле высокого напряжения, а также нанесением кистью.

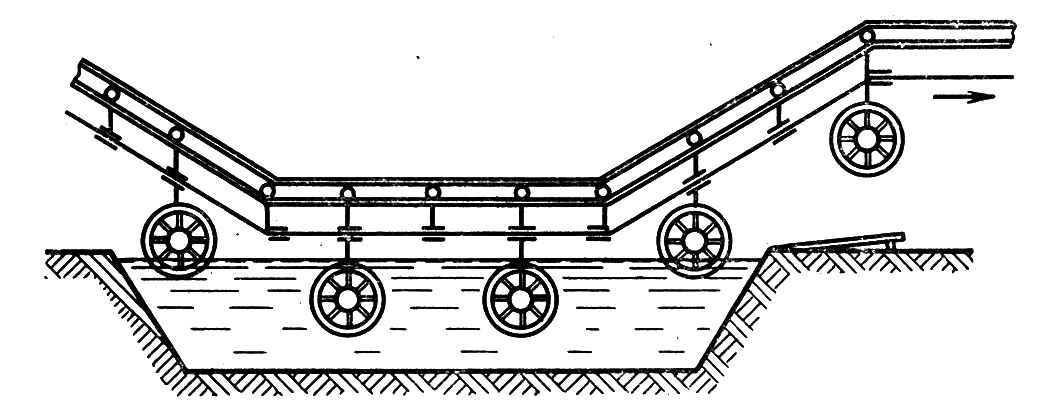

Окраска окунанием применяется для деталей простой формы. Детали погружаются в неподвижную ванную в процессе их перемещения на подвесном конвейере (рис. 5). Окраска струйным обливом применяется для крупногабаритных деталей, имеющих большие поверхности, при этом краска подается в виде сплошной струи из шланга или форсунки. В сельскохозяйственном машиностроении окунанием и струйным обливом выполняется около половины всех окрасочных работ.

Рис. 5. Перемещение деталей на конвейере при окраске

Окраска распылением с помощью сжатого воздуха является универсальным и доступным методом, но приводит к большим потерям краски.

Окраска в электростатическом поле высокого напряжения основана на том, что к окрашиваемой детали, находящейся под положительным потенциалом высокого напряжения, притягиваются и на ней оседают мелкие частицы краски, несущие отрицательный заряд. При этом методе получается тонкое высококачественное покрытие и экономно расходуется краска.

Нанесение краски кистью в серийном и массовом производствах в основном применяется для покрытия небольших труднодоступных поверхностей.

После окраски изделие подвергается искусственной или естественной сушке. Искусственная сушка может выполняться с помощью воздуха, нагретого до температуры 50…200 С (сушка проводится в закрытых камерах) или с помощью энергии тепла, излучаемого электрическими лампами, установленными в рефлекторах.

Вопросы для самопроверки: