- •Министерство образования Республики Беларусь

- •Технология сельскохозяйственного машиностроения

- •“Вышэйшая школа”

- •Раздел 2. Основы проектирования технологических

- •Глава 9. Разработка технологических процессов и средств

- •Глава 10. Автоматизированная системы технологической подготовки

- •Раздел 3. Разработка технологических процессов

- •Глава 11. Технология изготовления типовых деталей

- •Глава 12. Технология изготовления типовых деталей двигателей.

- •Глава 13. Технология изготовления деталей рабочих органов и трансмиссий сельскохозяйственных машин

- •Раздел 4. Разработка технологических процессов сборки

- •Глава 14. Основные понятия о технологических процессах сборки.

- •Глава 15. Разработка типовых технологических процессов сборки.

- •Глава 16. Разработка технологических процессов сборки

- •Глава 17. Автоматизация проектирования технологических процессов

- •Изделия машиностроительного производства

- •2. Производственный и технологический процессы

- •Типы производства

- •Дифференциация и концентрация технологического процесса

- •Основные понятия и общие положения

- •2. Последовательность выбора заготовок

- •Характеристика методов получения заготовок

- •Основные положения для разчета припусков

- •2. Методы определения припусков

- •1. Общее понятие о базировании

- •2. Классификация баз и их характеристика

- •3. Способы установки деталей, правило шести точек

- •Лекция 5

- •Классификация погрешностей механической обработки

- •2. Факторы, влияющие на точность механической обработки, и суммирование элементарных погрешностей

- •3. Статистические методы анализа точности

- •4. Методы оценки надежности технологических систем по параметрам точности

- •Коэффициент запаса точности (по контролируемому параметру) .

- •5. Управление точностью механической обработки

- •Достижимая и экономическая точность

- •1. Понятие о качестве обработанной поверхности

- •2. Шероховатость и волнистость поверхности

- •Факторы, влияющие на качество поверхности

- •4. Влияние качества обработанной поверхности деталей на их эксплуатационные свойства

- •Основные сведения

- •Показатели технологичности конструкции детали

- •Технологический контроль конструкторской документации

- •Общие сведения о приспособлениях

- •Классификация приспособлений

- •Приспособления

- •3. Структура приспособлений

- •4. Проектирование приспособлений

- •4.Расчет экономической эффективности применения приспособлений

- •- На годовой объем

- •Лекция 9

- •Классификация технологических процессов

- •2. Методология разработки технологических процессов

- •3. Типизация технологических процессов и групповая обработка

- •1. Характерные особенности конструкций валов и основные требования к точности их изготовления

- •3.Типовые технологические процессы обработки валов

- •3. Изготовление ступенчатых валов

- •4. Контроль валов

- •1. Служебное назначение и типовые конструкции зубчатых колес

- •2.Материалы, применяемые для изготовления зубчатых колес

- •3. Технические требования к зубчатым колесам

- •4. Методы получения заготовок

- •5. Основные схемы базирования

- •6. Типовой технологический процесс изготовления одновенцовых цилиндрических зубчатых колес

- •7. Контроль зубчатых колес

- •1. Конструкции червячных передач и материалы, применяемые для их изготовления

- •Технические требования на изготовление червячных передач

- •3.Технология изготовления червяков и червячных колес

- •3. Контроль червячных колес и червяков

- •Характеристика корпусных деталей

- •2. Материалы и заготовки корпусных деталей

- •3. Технические требования на изготовление корпусных деталей

- •4. Базирование корпусных деталей

- •5. Типовые маршруты изготовления корпусных деталей

- •6. Контроль корпусных деталей

- •1. Гибкая автоматическая линия для обработки блока цилиндров

- •Определения и классификационные признаки гибких производственных систем

- •3. Функциональные системы гпс

- •4. Оборудование, применяемое в гпс

- •5. Применение многоцелевых станков в гпс при групповом методе обработки

- •1. Характеристика деталей

- •2. Изготовление зубьев и штифтов

- •3. Изготовление дисков

- •4. Изготовление лемехов, отвалов, полевых досок плугов и лап культиваторов

- •Изготовление сегментов и вкладышей режущих аппаратов

- •6. Изготовление семяпроводов

- •7. Изготовление звеньев цепей

- •8. Изготовление звездочек

- •9. Изготовление шнеков

- •10. Изготовление коленчатых осей и валов

- •11. Изготовление крестовин

- •12. Изготовление пружин и рессор

- •1.Технология производства поршней

- •2. Технология производства поршневых колец

- •3. Технология производства поршневых пальцев

- •4. Технология производства шатунов

- •5. Технология производства коленчатых валов

- •1. Понятие о процессах сборки машин и классификация видов сборки

- •2. Организационные формы сборки

- •3. Размерные цепи, их определение, виды

- •4. Методы расчета плоских размерных цепей

- •5. Основные методы достижения точности замыкающего звена

- •6. Проектирование технологических процессов сборки

- •1. Соединения с натягом

- •2. Клепаные соединения

- •3. Сварные и паяные соединения

- •4. Клеевые соединения

- •5. Резьбовые соединения

- •1.Сборка сельскохозяйственных орудий

- •2. Сборка двигателей

- •3. Общая сборка машин

- •4. Обкатка и испытания машин и агрегатов

- •5. Окраска машин

- •Окраска распылением с помощью сжатого воздуха является универсальным и доступным методом, но приводит к большим потерям краски.

- •Лекция 16

- •Накатывание ротационными инструментами

- •Алмазное выглаживание

- •Лекция 21 вибронакатывание

- •Совмещенная обработка резанием и ппд

3. Сварные и паяные соединения

Сварные соединения широко применяются в сельскохозяйственном машиностроении, их прочность обычно не ниже клепаных, но они значительно менее трудоемки и более технологичны. Сварные конструкции обеспечивают снижение массы и повышение коэффициента использования материала.

В сельскохозяйственном машиностроении наиболее распространенными способами сварки являются: контактная (точечная и шовная); дуговая (полуавтоматическая и автоматическая под слоем флюса, в среде защитных газов); плазменная и другие.

В зависимости от технических требований, предъявляемых к сварным узлам , различают следующие схемы технологических процессов:

- заготовка элементов узла с их окончательной механической обработкой – сборка узла – сварка – правка узла;

- заготовка элементов узла с частичной (предварительной) механической обработкой – сборка узла – сварка – термическая обработка (при необходимости) – окончательная механическая обработка;

- заготовка элементов узла – сборка узла – сварка – механическая обработка.

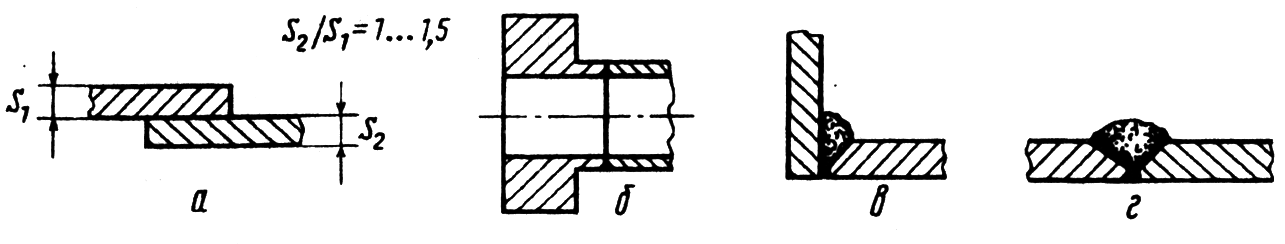

При производстве сварных соединений необходимо соблюдать требования, обеспечивающие удобство сварочных работ и отсутствие коробления элементов конструкции. Для этого должна быть обеспечена равнотолщинность свариваемых элементов (рис. 5, а, б). Допустимый перепад толщин S1/S2 1,5. Необходимо предусмотреть специальную разделку кромок при толщине S > 3…4 мм (рис. 5, в, г). Сварные швы должны быть правильно расположены: недопустимы их скученность, наличие потолочных и перекрещивающихся сварных швов.

Рис. 5. Примеры сварных конструкций

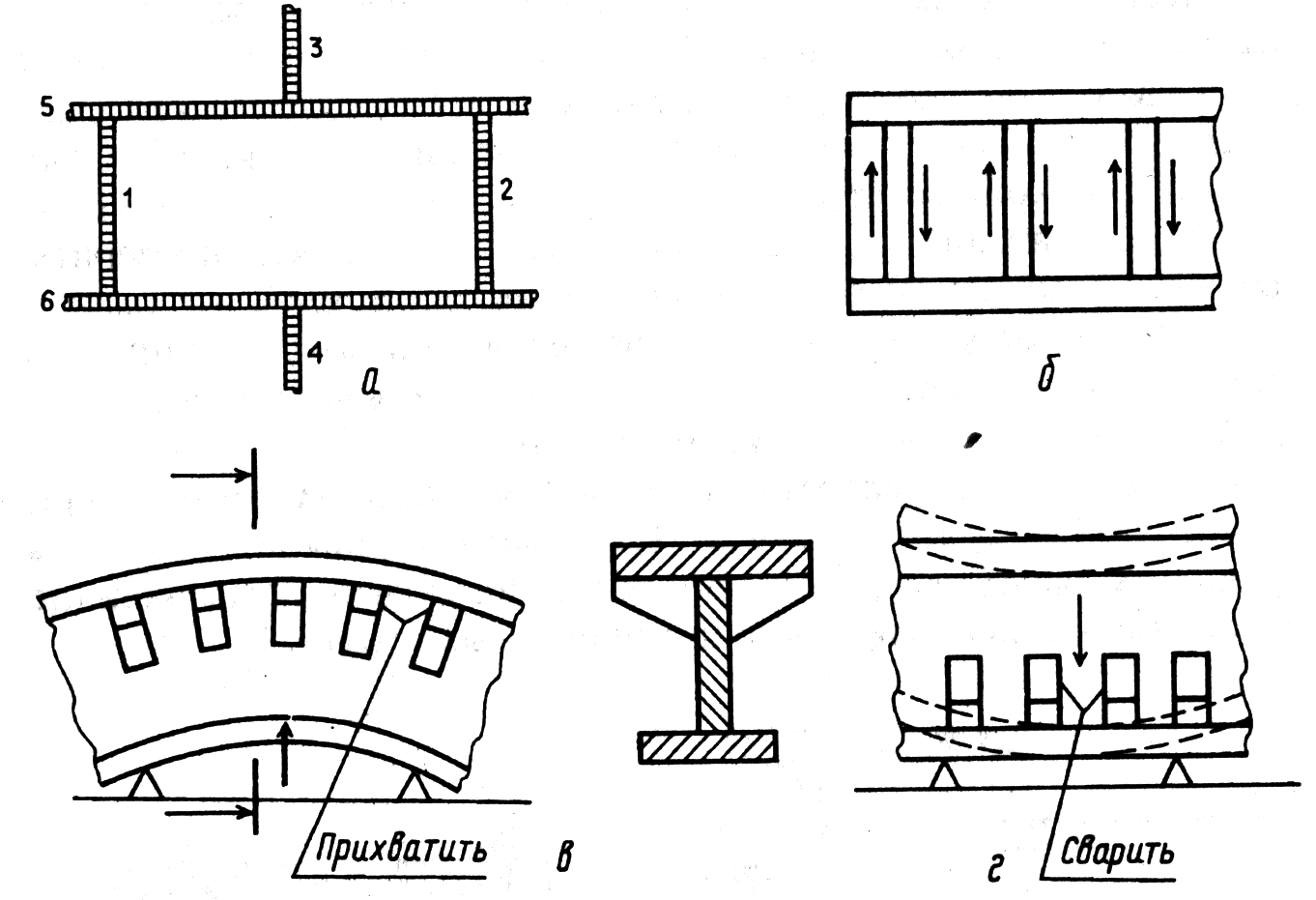

Чтобы исключить коробление конструкции, выбирают рациональную последовательность выполнения сварных швов, оптимальные режимы процесса и качественные электроды. При взаимноперпендикулярных сварных швах сначала проваривают все параллельные швы, а затем перпендикулярные. На рис. 6, а цифрами показана последовательность выполнения сварных швов. Так как поперечная усадка шва в конце большем, чем в начале, то ребра следует приваривать маятниковым наложением шва (рис. 6, б). Если известно направление поводки, то свариваемые детали перед сваркой изгибают в обратном направлении (рис. 6, в, г). Возникшие остаточные направления после сварки необходимо снять отжигом, особенно если сварная конструкция после сварки подвергается механической обработке.

Рис. 6. Варианты рационального выполнения сварных швов

Сборочные работы перед сваркой предусматривают правильное положение соединяемых деталей и их временное скрепление. Правильность соединения обеспечивают выверкой или установкой деталей в приспособления.

Технологические особенности сварки обеспечивают возможность ведения этого процесса на поточных линиях механической обработки и сборки.

При выполнении сборочно-сварочных работ в мелкосерийном производстве широко применяют механизированные универсально-сборные приспособления, в крупносерийном и массовом производствах - полуавтоматические и автоматические сварочные установки.

Качество сварных швов контролируют визуально (наружный осмотр), методом дефектоскопии, ультразвуком.

Пайка является процессом соединения деталей, при котором в зазор между ними вводится расплавленный припой, смачивающий поверхности и скрепляющий их после охлаждения и отверждения. При этом происходит процесс взаимного растворения металлов деталей и припоя, в результате чего образуется сплав более прочный, чем припой.

Различают пайку твердыми и мягкими припоями. Твердые припои (медные, медно-цинковые) имеют температуру плавления выше 550 С и предел прочности до 500 МПа. У мягких припоев температура плавления ниже 400 С и предел прочности до 100 МПа.

Припои наносят в расплавленном состоянии паяльником или в виде колец, фольговых прокладок, дроби, паст вместе с флюсом. Расплавление припоя происходит при нагреве вместе с деталями.

Кроме припоя при пайке применяют флюсы для защиты места спая от окисления при нагреве собираемых деталей и лучшей смачиваемости места спая. В качестве флюсов для твердых припоев применяют буру, плавиковый шпат и их смеси с солями щелочных металлов, для мягких припоев - канифоль, нашатырь, хлористый цинк и фосфорную кислоту.

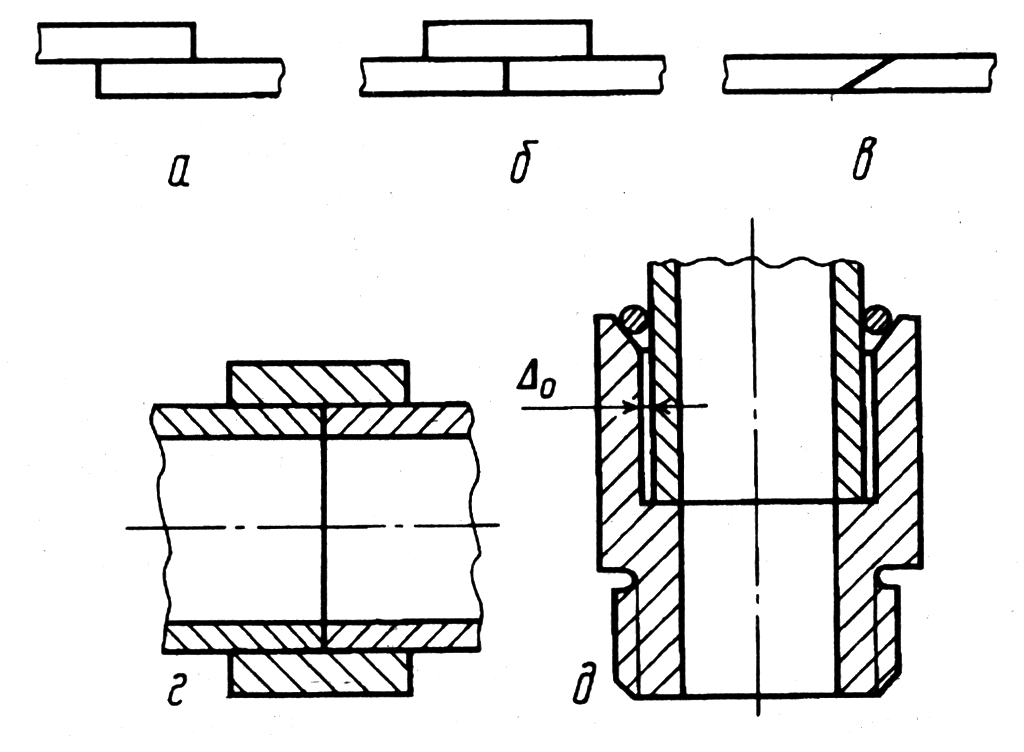

Поверхности соединяемых деталей тщательно обезжиривают и очищают от окислов и посторонних частиц. Для повышения прочности соединения необходимо обеспечивать большую поверхность прилегания. Применяют соединения внахлестку или вскос, создают расточки, вводят дополнительные детали (рис. 7).

Рис. 7. Виды соединений при пайке:

а, б – внахлестку; в – вскос; г – с применением соединительных деталей;

д – с дополнительной расточкой

С увеличением зазора в стыке прочность соединения снижается. При пайке стали твердыми припоями рекомендуется зазор в пределах 0,03…0,05 мм, мягкими припоями зазор – 0,05…0,2 мм. При пайке медных сплавов зазор принимают в пределах 0,08…0,35 мм.

Для обеспечения указанных зазоров необходимы точная механическая обработка сопрягаемых поверхностей и учет тепловых деформаций деталей при их нагреве.

В единичном и мелкосерийном производствах местный нагрев производят паяльником или газовой горелкой. В серийном и массовом производствах сборочные единицы греют в ваннах и газовых печах, а также широко применяют электронагрев и нагрев токами высокой частоты.

Элементы собранного узла перед пайкой скрепляют в специальных приспособлениях.