- •Министерство образования Республики Беларусь

- •Технология сельскохозяйственного машиностроения

- •“Вышэйшая школа”

- •Раздел 2. Основы проектирования технологических

- •Глава 9. Разработка технологических процессов и средств

- •Глава 10. Автоматизированная системы технологической подготовки

- •Раздел 3. Разработка технологических процессов

- •Глава 11. Технология изготовления типовых деталей

- •Глава 12. Технология изготовления типовых деталей двигателей.

- •Глава 13. Технология изготовления деталей рабочих органов и трансмиссий сельскохозяйственных машин

- •Раздел 4. Разработка технологических процессов сборки

- •Глава 14. Основные понятия о технологических процессах сборки.

- •Глава 15. Разработка типовых технологических процессов сборки.

- •Глава 16. Разработка технологических процессов сборки

- •Глава 17. Автоматизация проектирования технологических процессов

- •Изделия машиностроительного производства

- •2. Производственный и технологический процессы

- •Типы производства

- •Дифференциация и концентрация технологического процесса

- •Основные понятия и общие положения

- •2. Последовательность выбора заготовок

- •Характеристика методов получения заготовок

- •Основные положения для разчета припусков

- •2. Методы определения припусков

- •1. Общее понятие о базировании

- •2. Классификация баз и их характеристика

- •3. Способы установки деталей, правило шести точек

- •Лекция 5

- •Классификация погрешностей механической обработки

- •2. Факторы, влияющие на точность механической обработки, и суммирование элементарных погрешностей

- •3. Статистические методы анализа точности

- •4. Методы оценки надежности технологических систем по параметрам точности

- •Коэффициент запаса точности (по контролируемому параметру) .

- •5. Управление точностью механической обработки

- •Достижимая и экономическая точность

- •1. Понятие о качестве обработанной поверхности

- •2. Шероховатость и волнистость поверхности

- •Факторы, влияющие на качество поверхности

- •4. Влияние качества обработанной поверхности деталей на их эксплуатационные свойства

- •Основные сведения

- •Показатели технологичности конструкции детали

- •Технологический контроль конструкторской документации

- •Общие сведения о приспособлениях

- •Классификация приспособлений

- •Приспособления

- •3. Структура приспособлений

- •4. Проектирование приспособлений

- •4.Расчет экономической эффективности применения приспособлений

- •- На годовой объем

- •Лекция 9

- •Классификация технологических процессов

- •2. Методология разработки технологических процессов

- •3. Типизация технологических процессов и групповая обработка

- •1. Характерные особенности конструкций валов и основные требования к точности их изготовления

- •3.Типовые технологические процессы обработки валов

- •3. Изготовление ступенчатых валов

- •4. Контроль валов

- •1. Служебное назначение и типовые конструкции зубчатых колес

- •2.Материалы, применяемые для изготовления зубчатых колес

- •3. Технические требования к зубчатым колесам

- •4. Методы получения заготовок

- •5. Основные схемы базирования

- •6. Типовой технологический процесс изготовления одновенцовых цилиндрических зубчатых колес

- •7. Контроль зубчатых колес

- •1. Конструкции червячных передач и материалы, применяемые для их изготовления

- •Технические требования на изготовление червячных передач

- •3.Технология изготовления червяков и червячных колес

- •3. Контроль червячных колес и червяков

- •Характеристика корпусных деталей

- •2. Материалы и заготовки корпусных деталей

- •3. Технические требования на изготовление корпусных деталей

- •4. Базирование корпусных деталей

- •5. Типовые маршруты изготовления корпусных деталей

- •6. Контроль корпусных деталей

- •1. Гибкая автоматическая линия для обработки блока цилиндров

- •Определения и классификационные признаки гибких производственных систем

- •3. Функциональные системы гпс

- •4. Оборудование, применяемое в гпс

- •5. Применение многоцелевых станков в гпс при групповом методе обработки

- •1. Характеристика деталей

- •2. Изготовление зубьев и штифтов

- •3. Изготовление дисков

- •4. Изготовление лемехов, отвалов, полевых досок плугов и лап культиваторов

- •Изготовление сегментов и вкладышей режущих аппаратов

- •6. Изготовление семяпроводов

- •7. Изготовление звеньев цепей

- •8. Изготовление звездочек

- •9. Изготовление шнеков

- •10. Изготовление коленчатых осей и валов

- •11. Изготовление крестовин

- •12. Изготовление пружин и рессор

- •1.Технология производства поршней

- •2. Технология производства поршневых колец

- •3. Технология производства поршневых пальцев

- •4. Технология производства шатунов

- •5. Технология производства коленчатых валов

- •1. Понятие о процессах сборки машин и классификация видов сборки

- •2. Организационные формы сборки

- •3. Размерные цепи, их определение, виды

- •4. Методы расчета плоских размерных цепей

- •5. Основные методы достижения точности замыкающего звена

- •6. Проектирование технологических процессов сборки

- •1. Соединения с натягом

- •2. Клепаные соединения

- •3. Сварные и паяные соединения

- •4. Клеевые соединения

- •5. Резьбовые соединения

- •1.Сборка сельскохозяйственных орудий

- •2. Сборка двигателей

- •3. Общая сборка машин

- •4. Обкатка и испытания машин и агрегатов

- •5. Окраска машин

- •Окраска распылением с помощью сжатого воздуха является универсальным и доступным методом, но приводит к большим потерям краски.

- •Лекция 16

- •Накатывание ротационными инструментами

- •Алмазное выглаживание

- •Лекция 21 вибронакатывание

- •Совмещенная обработка резанием и ппд

1. Соединения с натягом

Соединения с натягом сравнительно широко распространены с сельскохозяйственном машиностроении (10…17 % от общего числа соединений). От качества выполнения этих соединений зависят работоспособность и надежность многих механизмов и машин. По способу получения нормальных напряжений на сопрягаемых поверхностях соединения с гарантированным натягом разделяют на продольно-прессовые и поперечно-прессовые.

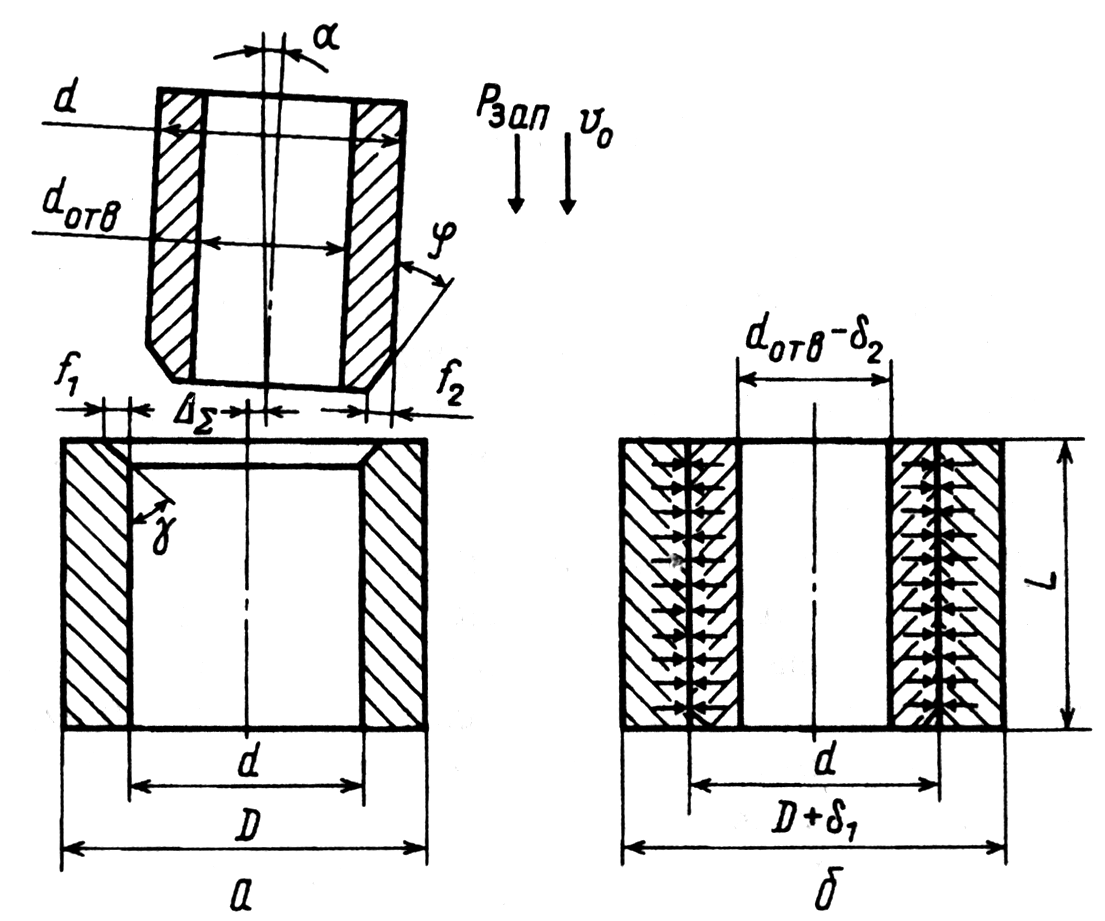

При продольно-прессовом соединении охватываемую деталь запрессовывают в охватывающую в продольном (осевом) направлении с натягом, в результате которого в соединении возникают номинальные напряжения и силы трения, обеспечивающие неподвижность сопрягаемых деталей (рис. 1).

При получении поперечно-прессовых соединений процесс сопряжения деталей происходит радиально (нормально) к поверхности. Такие соединения обычно осуществляют нагреванием охватывающей детали или охлаждением охватываемой детали перед сборкой.

В сельскохозяйственном машиностроении при сборке различных изделий применяют оба способа формирования прессовых сопряжений. Рассмотрим отличительные особенности каждого из этих методом.

Рис. 1. Схема продольно-прессового соединения перед

началом сопряжения (а) и после выполнения сопряжения (б)

При продольно-прессовых соединениях (рис. 1) прочность соединения и сила запрессовки зависят от величины натяга. Сила запрессовки, необходимая для сборки продольно-прессового соединения, определяется из следующего выражения:

![]() ,

,

где f – коэффициент трения при запрессовке; d – номинальный диаметр сопряжения; p – давление на контактной поверхности, МПа; L – длина запрессовки.

Давление на контактной поверхности

![]() ,

,

где N – расчетное значение натяга; c1 и c2 – коэффициенты, зависящие от параметров сопрягаемых деталей,

![]()

![]()

d, dОТВ и D – параметры сопрягаемых деталей (рис. 1); 1, 2 – коэффициенты Пуассона (для стали = 0,3, для чугуна = 0,25); E1, E2 – модули упругости материалов сопрягаемых деталей. Если охватываемая деталь выполнена в виде сплошного вала, dОТВ = 0.

Коэффициент трения зависит от материала деталей, шероховатостей сопрягаемых поверхностей, удельного давления, а также наличия и вида смазки. Рекомендуемые значения коэффициентов трения для ряда материалов: сталь 0,06…0,22; чугун 0,06…0,14; магниево-алюминиевые сплавы 0,02…0,07; латунь 0,05…0,1.

Прочность продольно-прессового соединения в значительной степени определяется скоростью его выполнения. Наибольшая прочность достигается при скоростях V < 3 мм/с. Не менее важным фактором, определяющим значение и стабильность силы запрессовки, является угол перекоса сопрягаемых поверхностей, который не должен превышать 30. Для этого необходимо при запрессовке создать оптимальные углы на торцах сопрягаемых поверхностей. Угол (рис. 1) не должен превышать 5…10 , а угол - 20…30. При значении угла = 5…10 сила запрессовки уменьшается при росте прочности соединения вследствие изменения характера упруго-пластических деформаций. Для лучшего центрирования сопрягаемых поверхностей необходимо делать заходные пояски (2…3 мм).

При

сборке продольно-прессовых соединений

происходит изменение размеров собираемых

деталей, что необходимо учитывать, если

указанные размеры ограничены допусками.

Наружный диаметр D,

охватывающий детали увеличивается на

величину

![]() ;

внутренний диаметр dОТВ

охватываемой детали уменьшается на

;

внутренний диаметр dОТВ

охватываемой детали уменьшается на

![]() .

При значительных изменениях это вызывает

необходимость дополнительной пригонки

отверстий втулок после запрессовки

путем развертывания или повторной

расточки на станке.

.

При значительных изменениях это вызывает

необходимость дополнительной пригонки

отверстий втулок после запрессовки

путем развертывания или повторной

расточки на станке.

В поперечно-прессовых соединениях сближение сопрягаемых поверхностей происходит радиально, т.е. нормально к поверхностям. Это осуществляется либо нагреванием охватывающей, либо охлаждением охватываемой детали перед сборкой.

Температуру нагрева или охлаждения собираемых деталей определяют по выражению

![]() , (1)

, (1)

где 0, - монтажный зазор и максимальный натяг соединения соответственно, мм; е – коэффициент линейного расширения (сжатия), С-1; d - диаметр соединения, мм.

При перемещении детали из нагревающего или охлаждающего устройства неизбежны ее охлаждение или нагрев. Приближенно можно считать, что эта температура составляет 25…30 С, тогда выражение (1) принимает вид

![]() .

.

Конечная температура детали будет равна tA + tH при нагреве и tH – tA при охлаждении, где tH – начальная температура детали.

Несмотря на бесспорные преимущества тепловых методов сборки, их технологические возможности ограничены рядом причин.

Обычно

температуру tA

+ tH

нагрева охватывающей детали ограничивают

350 С,

так как дальнейшее ее увеличение

нецелесообразно, ибо ведет к снижению

твердости, появлению окалины (оксидных

пленок). При значительной разнице

коэффициентов линейного расширения

![]() и

и

![]() нагрев в процессе сборки охватываемой

детали от отхватывающей может быть

причиной возникновения остаточных

напряжений. Температура охлаждения

нагрев в процессе сборки охватываемой

детали от отхватывающей может быть

причиной возникновения остаточных

напряжений. Температура охлаждения

tH – tA ограничивается температурой хладагента: - 78,5 С для твердой углекислоты, - 182,5 С для жидкого азота.

Сборку поперечно-прессовых соединений чаще всего применяют для тяжелонагруженных соединений с большими натягами, а также в тех случаях, когда запрессовка с помощью прессов невозможна или затруднена. Этот способ можно использовать также при сравнительно небольших натягах (посадка подшипников качения), что значительно облегчает процесс сборки таких соединений.