- •Министерство образования Республики Беларусь

- •Технология сельскохозяйственного машиностроения

- •“Вышэйшая школа”

- •Раздел 2. Основы проектирования технологических

- •Глава 9. Разработка технологических процессов и средств

- •Глава 10. Автоматизированная системы технологической подготовки

- •Раздел 3. Разработка технологических процессов

- •Глава 11. Технология изготовления типовых деталей

- •Глава 12. Технология изготовления типовых деталей двигателей.

- •Глава 13. Технология изготовления деталей рабочих органов и трансмиссий сельскохозяйственных машин

- •Раздел 4. Разработка технологических процессов сборки

- •Глава 14. Основные понятия о технологических процессах сборки.

- •Глава 15. Разработка типовых технологических процессов сборки.

- •Глава 16. Разработка технологических процессов сборки

- •Глава 17. Автоматизация проектирования технологических процессов

- •Изделия машиностроительного производства

- •2. Производственный и технологический процессы

- •Типы производства

- •Дифференциация и концентрация технологического процесса

- •Основные понятия и общие положения

- •2. Последовательность выбора заготовок

- •Характеристика методов получения заготовок

- •Основные положения для разчета припусков

- •2. Методы определения припусков

- •1. Общее понятие о базировании

- •2. Классификация баз и их характеристика

- •3. Способы установки деталей, правило шести точек

- •Лекция 5

- •Классификация погрешностей механической обработки

- •2. Факторы, влияющие на точность механической обработки, и суммирование элементарных погрешностей

- •3. Статистические методы анализа точности

- •4. Методы оценки надежности технологических систем по параметрам точности

- •Коэффициент запаса точности (по контролируемому параметру) .

- •5. Управление точностью механической обработки

- •Достижимая и экономическая точность

- •1. Понятие о качестве обработанной поверхности

- •2. Шероховатость и волнистость поверхности

- •Факторы, влияющие на качество поверхности

- •4. Влияние качества обработанной поверхности деталей на их эксплуатационные свойства

- •Основные сведения

- •Показатели технологичности конструкции детали

- •Технологический контроль конструкторской документации

- •Общие сведения о приспособлениях

- •Классификация приспособлений

- •Приспособления

- •3. Структура приспособлений

- •4. Проектирование приспособлений

- •4.Расчет экономической эффективности применения приспособлений

- •- На годовой объем

- •Лекция 9

- •Классификация технологических процессов

- •2. Методология разработки технологических процессов

- •3. Типизация технологических процессов и групповая обработка

- •1. Характерные особенности конструкций валов и основные требования к точности их изготовления

- •3.Типовые технологические процессы обработки валов

- •3. Изготовление ступенчатых валов

- •4. Контроль валов

- •1. Служебное назначение и типовые конструкции зубчатых колес

- •2.Материалы, применяемые для изготовления зубчатых колес

- •3. Технические требования к зубчатым колесам

- •4. Методы получения заготовок

- •5. Основные схемы базирования

- •6. Типовой технологический процесс изготовления одновенцовых цилиндрических зубчатых колес

- •7. Контроль зубчатых колес

- •1. Конструкции червячных передач и материалы, применяемые для их изготовления

- •Технические требования на изготовление червячных передач

- •3.Технология изготовления червяков и червячных колес

- •3. Контроль червячных колес и червяков

- •Характеристика корпусных деталей

- •2. Материалы и заготовки корпусных деталей

- •3. Технические требования на изготовление корпусных деталей

- •4. Базирование корпусных деталей

- •5. Типовые маршруты изготовления корпусных деталей

- •6. Контроль корпусных деталей

- •1. Гибкая автоматическая линия для обработки блока цилиндров

- •Определения и классификационные признаки гибких производственных систем

- •3. Функциональные системы гпс

- •4. Оборудование, применяемое в гпс

- •5. Применение многоцелевых станков в гпс при групповом методе обработки

- •1. Характеристика деталей

- •2. Изготовление зубьев и штифтов

- •3. Изготовление дисков

- •4. Изготовление лемехов, отвалов, полевых досок плугов и лап культиваторов

- •Изготовление сегментов и вкладышей режущих аппаратов

- •6. Изготовление семяпроводов

- •7. Изготовление звеньев цепей

- •8. Изготовление звездочек

- •9. Изготовление шнеков

- •10. Изготовление коленчатых осей и валов

- •11. Изготовление крестовин

- •12. Изготовление пружин и рессор

- •1.Технология производства поршней

- •2. Технология производства поршневых колец

- •3. Технология производства поршневых пальцев

- •4. Технология производства шатунов

- •5. Технология производства коленчатых валов

- •1. Понятие о процессах сборки машин и классификация видов сборки

- •2. Организационные формы сборки

- •3. Размерные цепи, их определение, виды

- •4. Методы расчета плоских размерных цепей

- •5. Основные методы достижения точности замыкающего звена

- •6. Проектирование технологических процессов сборки

- •1. Соединения с натягом

- •2. Клепаные соединения

- •3. Сварные и паяные соединения

- •4. Клеевые соединения

- •5. Резьбовые соединения

- •1.Сборка сельскохозяйственных орудий

- •2. Сборка двигателей

- •3. Общая сборка машин

- •4. Обкатка и испытания машин и агрегатов

- •5. Окраска машин

- •Окраска распылением с помощью сжатого воздуха является универсальным и доступным методом, но приводит к большим потерям краски.

- •Лекция 16

- •Накатывание ротационными инструментами

- •Алмазное выглаживание

- •Лекция 21 вибронакатывание

- •Совмещенная обработка резанием и ппд

Изготовление сегментов и вкладышей режущих аппаратов

Сегменты и вкладыши режущих аппаратов косилок, жаток и комбайнов, служащие для срезания растений, должны иметь острые и твердые режущие кромки. В режущих аппаратах используются гладкие сегменты, работающие в паре с вкладышами, имеющими насечку и, наоборот, сегменты с насечкой, работающие в паре с гладкими вкладышами.

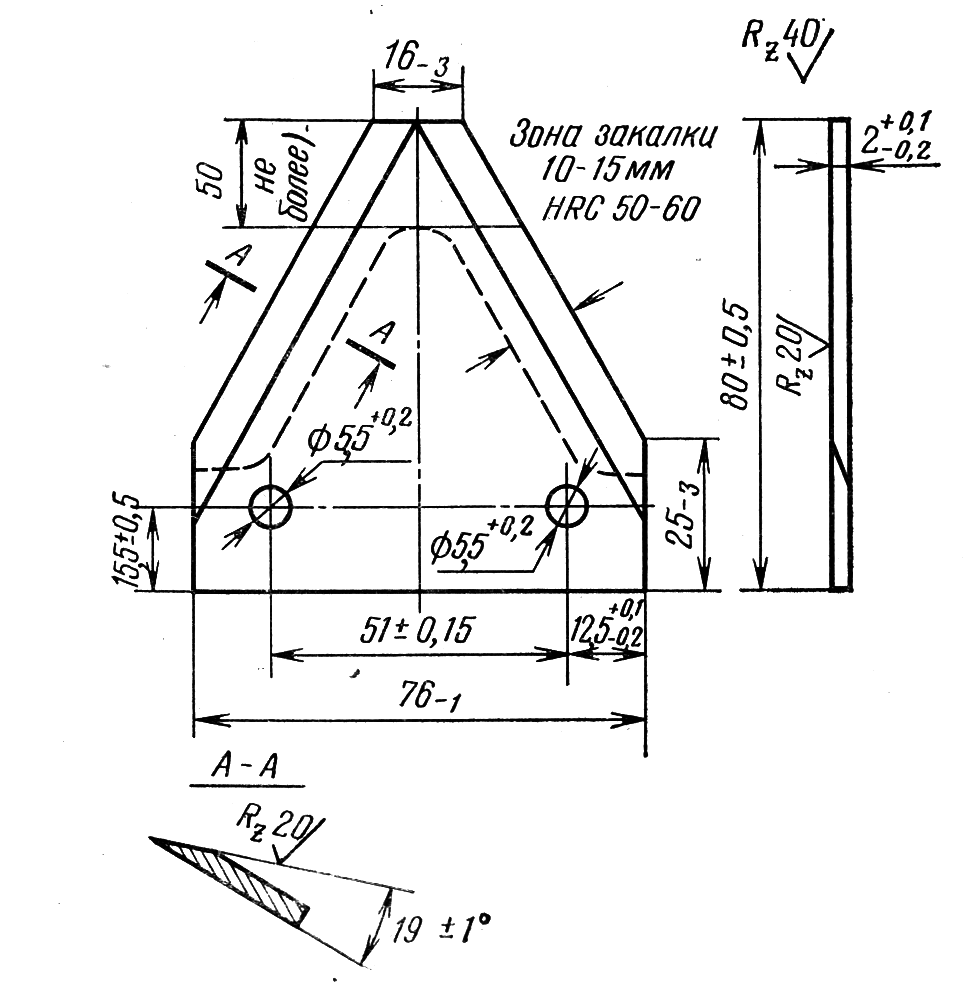

Сегменты и вкладыши изготовляются из углеродистой инструментальной стали У9, поставляемой в виде горяче- или холоднокатаного листа толщиной 2 мм (для сегментов) и 3 мм (для вкладышей). Они подвергаются местной закалке ТВЧ по лезвию с нагревом до 860…900 оС (охлаждение в масле) и отпуску с нагревом в индукторе при 200…260 оС. Термическая обработка производится на автоматических линиях. После термической обработки твердость зоны закалки равна 50-60 НRС (не должна подходить к краям отверстий ближе чем на 3 мм). Твердость в незакаленной зоне (ограничена пунктирной линией на рис. 8) не должна превышать 35 HRC.

Рис. 8. Сегмент косилки

Износостойкость сегментов и вкладышей возрастает с увеличением твердости, однако повышение твердости сверх 60 HRC увеличивает хрупкость материала и вызывает выкрашивание режущей кромки. Для получения требуемой твердости лезвия сегмента и вкладыша при термической обработке с их нижней плоскости необходимо снять обезуглероженный слой металла, образующийся при прокатке и достигающий глубины 0,1…0,15 мм. Холоднокатаная сталь имеет значительно меньший обезуглероженный слой и поверхность лучшего качества по сравнению с горячекатаной, поэтому ее применение предпочтительнее.

Технология изготовления сегмента без насечки состоит из следующих этапов:

1) нарезание полос из листов;

2) вырубка сегментов и пробивание отверстий;

3) правка;

4) шлифование нижней плоскости;

5) затачивание лезвия (скоса);

6) термическая обработка (ТВЧ);

7) промывка от масляного пригара;

8) отпуск.

При изготовлении сегмента с насечкой после вырубки и пробивки отверстий производится фрезерование скоса лезвия с одновременным нанесением насечки. Операция выполняется с использованием цилиндрической резьбовой фрезы.

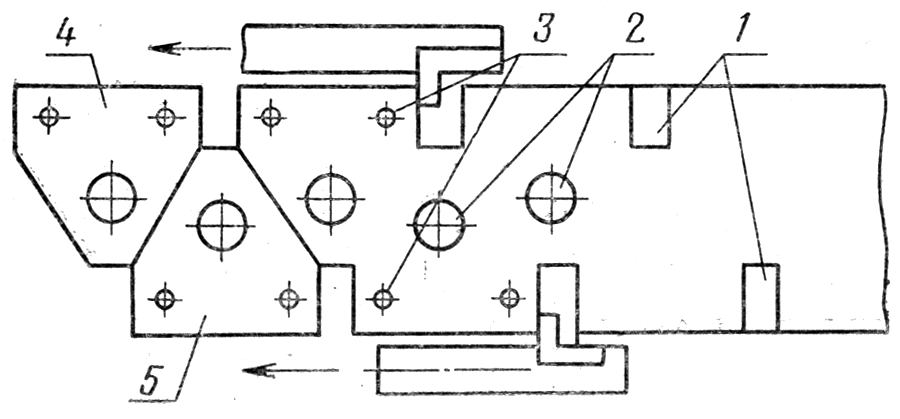

Рис. 9. Схема изготовления сегментов из полосы

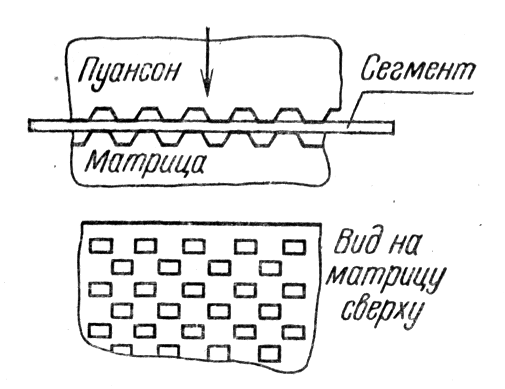

Листы разрезаются на полосы с помощью гильотинных ножниц. На штампе вырубаются сегменты и пробиваются отверстия. На рис. 9 показана схема разделения полосы на сегменты при их вырубке, обеспечивающая минимальные потери металла. За один рабочий ход пресса вырубаются два сегмента, снабженных отверстиями под заклепки и клеймом завода-изготовителя. На первой позиции вырубаются два паза 1, на второй - пробиваются два отверстия 3 и ставятся клейма 2 завода, на третьей – от полосы отсекаются два сегмента 4 и 5. Перемещение полосы в штампе и подача ее в штамп автоматизированы. После вырубки сегменты проходят правку в вафельных штампах (рис. 10). В таком штампе пуансон и матрица имеют правильно чередующиеся выступы и впадины (в шахматном порядке), причем выступы на пуансоне попадают во впадины матрицы. Заготовка на таком штампе как бы многократно перегибается, обеспечивая создание плоской поверхности.

Рис. 10. Схема действия вафельного штампа для правки сегментов

Перед термической обработкой сегментов производятся шлифование нижней плоскости (снимается обезуглероженный слой) и заточка лезвия. Эти операции выполняют на специальных плоско-шлифовальных станках с вращающимся столом. Шлифование производится торцом круга.

Для улучшения условий удаления стружки и подачи охлаждающей жидкости в зону шлифования искусственно сокращается зона соприкосновения круга с деталью путем наклона шлифовальной бабки. При шлифовании нижней плоскости сегмента ось шлифовальной бабки должна быть наклонена так, чтобы по ходу стола плоскость круга образовала подъем 0,2…0,4 мм на диаметр круга, а при заточке скосов – 0,7 мм. Сегменты автоматически укладываются из магазина в плоскость гнезда.

При шлифовании и заточке заготовки сегментов удерживаются стенками гнезда и торцом шлифовального круга. После завершения обработки сегменты из гнезд стола удаляются автоматически постоянными магнитами.

Процессы изготовления вкладышей и сегментов аналогичны. В связи с тем, что вкладыши прикрепляются к пальцам и башмакам заклепками с потайной головкой, отверстия во вкладышах после пробивки зенкуются на автоматизированных сверлильных станках, включенных в автоматическую линию.