- •Министерство образования Республики Беларусь

- •Технология сельскохозяйственного машиностроения

- •“Вышэйшая школа”

- •Раздел 2. Основы проектирования технологических

- •Глава 9. Разработка технологических процессов и средств

- •Глава 10. Автоматизированная системы технологической подготовки

- •Раздел 3. Разработка технологических процессов

- •Глава 11. Технология изготовления типовых деталей

- •Глава 12. Технология изготовления типовых деталей двигателей.

- •Глава 13. Технология изготовления деталей рабочих органов и трансмиссий сельскохозяйственных машин

- •Раздел 4. Разработка технологических процессов сборки

- •Глава 14. Основные понятия о технологических процессах сборки.

- •Глава 15. Разработка типовых технологических процессов сборки.

- •Глава 16. Разработка технологических процессов сборки

- •Глава 17. Автоматизация проектирования технологических процессов

- •Изделия машиностроительного производства

- •2. Производственный и технологический процессы

- •Типы производства

- •Дифференциация и концентрация технологического процесса

- •Основные понятия и общие положения

- •2. Последовательность выбора заготовок

- •Характеристика методов получения заготовок

- •Основные положения для разчета припусков

- •2. Методы определения припусков

- •1. Общее понятие о базировании

- •2. Классификация баз и их характеристика

- •3. Способы установки деталей, правило шести точек

- •Лекция 5

- •Классификация погрешностей механической обработки

- •2. Факторы, влияющие на точность механической обработки, и суммирование элементарных погрешностей

- •3. Статистические методы анализа точности

- •4. Методы оценки надежности технологических систем по параметрам точности

- •Коэффициент запаса точности (по контролируемому параметру) .

- •5. Управление точностью механической обработки

- •Достижимая и экономическая точность

- •1. Понятие о качестве обработанной поверхности

- •2. Шероховатость и волнистость поверхности

- •Факторы, влияющие на качество поверхности

- •4. Влияние качества обработанной поверхности деталей на их эксплуатационные свойства

- •Основные сведения

- •Показатели технологичности конструкции детали

- •Технологический контроль конструкторской документации

- •Общие сведения о приспособлениях

- •Классификация приспособлений

- •Приспособления

- •3. Структура приспособлений

- •4. Проектирование приспособлений

- •4.Расчет экономической эффективности применения приспособлений

- •- На годовой объем

- •Лекция 9

- •Классификация технологических процессов

- •2. Методология разработки технологических процессов

- •3. Типизация технологических процессов и групповая обработка

- •1. Характерные особенности конструкций валов и основные требования к точности их изготовления

- •3.Типовые технологические процессы обработки валов

- •3. Изготовление ступенчатых валов

- •4. Контроль валов

- •1. Служебное назначение и типовые конструкции зубчатых колес

- •2.Материалы, применяемые для изготовления зубчатых колес

- •3. Технические требования к зубчатым колесам

- •4. Методы получения заготовок

- •5. Основные схемы базирования

- •6. Типовой технологический процесс изготовления одновенцовых цилиндрических зубчатых колес

- •7. Контроль зубчатых колес

- •1. Конструкции червячных передач и материалы, применяемые для их изготовления

- •Технические требования на изготовление червячных передач

- •3.Технология изготовления червяков и червячных колес

- •3. Контроль червячных колес и червяков

- •Характеристика корпусных деталей

- •2. Материалы и заготовки корпусных деталей

- •3. Технические требования на изготовление корпусных деталей

- •4. Базирование корпусных деталей

- •5. Типовые маршруты изготовления корпусных деталей

- •6. Контроль корпусных деталей

- •1. Гибкая автоматическая линия для обработки блока цилиндров

- •Определения и классификационные признаки гибких производственных систем

- •3. Функциональные системы гпс

- •4. Оборудование, применяемое в гпс

- •5. Применение многоцелевых станков в гпс при групповом методе обработки

- •1. Характеристика деталей

- •2. Изготовление зубьев и штифтов

- •3. Изготовление дисков

- •4. Изготовление лемехов, отвалов, полевых досок плугов и лап культиваторов

- •Изготовление сегментов и вкладышей режущих аппаратов

- •6. Изготовление семяпроводов

- •7. Изготовление звеньев цепей

- •8. Изготовление звездочек

- •9. Изготовление шнеков

- •10. Изготовление коленчатых осей и валов

- •11. Изготовление крестовин

- •12. Изготовление пружин и рессор

- •1.Технология производства поршней

- •2. Технология производства поршневых колец

- •3. Технология производства поршневых пальцев

- •4. Технология производства шатунов

- •5. Технология производства коленчатых валов

- •1. Понятие о процессах сборки машин и классификация видов сборки

- •2. Организационные формы сборки

- •3. Размерные цепи, их определение, виды

- •4. Методы расчета плоских размерных цепей

- •5. Основные методы достижения точности замыкающего звена

- •6. Проектирование технологических процессов сборки

- •1. Соединения с натягом

- •2. Клепаные соединения

- •3. Сварные и паяные соединения

- •4. Клеевые соединения

- •5. Резьбовые соединения

- •1.Сборка сельскохозяйственных орудий

- •2. Сборка двигателей

- •3. Общая сборка машин

- •4. Обкатка и испытания машин и агрегатов

- •5. Окраска машин

- •Окраска распылением с помощью сжатого воздуха является универсальным и доступным методом, но приводит к большим потерям краски.

- •Лекция 16

- •Накатывание ротационными инструментами

- •Алмазное выглаживание

- •Лекция 21 вибронакатывание

- •Совмещенная обработка резанием и ппд

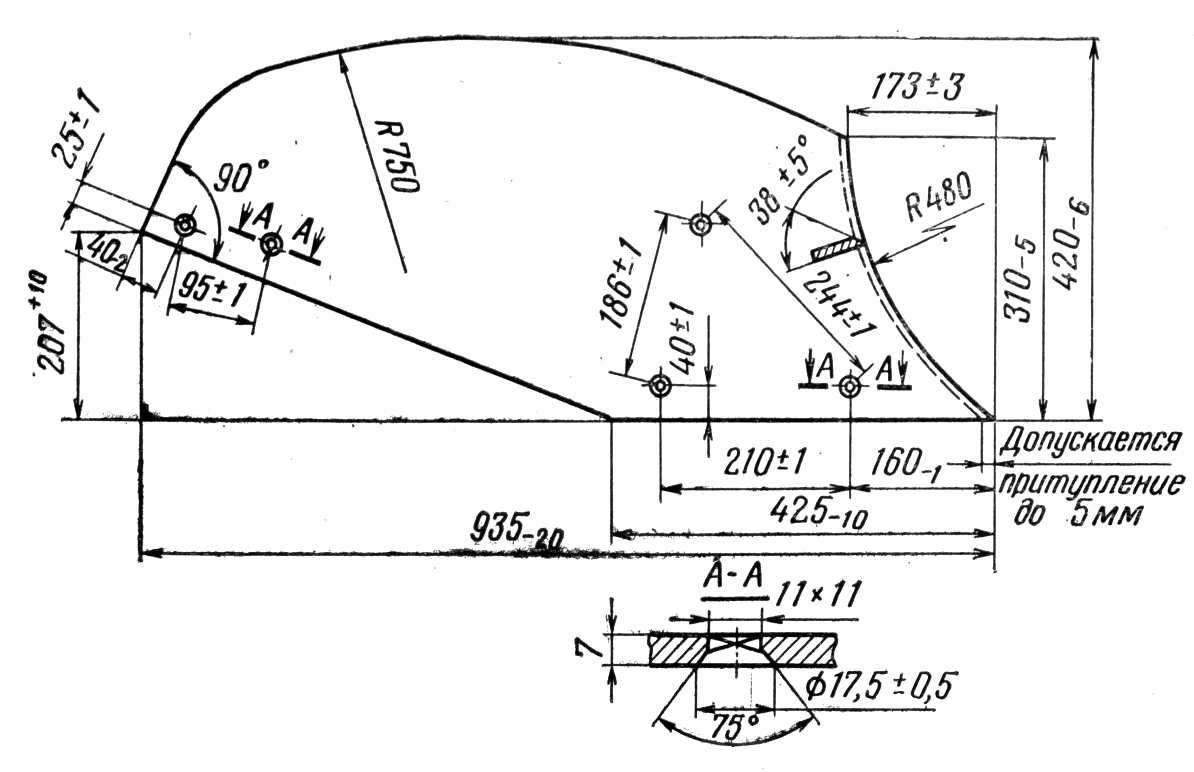

4. Изготовление лемехов, отвалов, полевых досок плугов и лап культиваторов

Лемех плуга – одна из наиболее массовых деталей рабочих органов сельскохозяйственных машин. Он работает в тяжелых условиях абразивного изнашивания, подвергается большим силовым нагрузкам, может испытывать удары о камни, находящиеся в почве. В связи с этим лемеха быстро выходят из строя и поэтому расходуются и изготовляются десятками миллионов штук в год.

Лемех по конструкции представляет собой трапецеидальную пластину из специальной износостойкой лемешной стали Л53 или Л65 длиной 250…400 мм с отверстиями под потайные болты. Сталь марки Л65 содержит 0,6 % С, 0,5 % Mn, 0,28 % Si. Со стороны лезвия лемех закаливается на ширину 20…45 мм до твердости до 60 НRС путем нагрева до температуры 780…820 оС и резкого охлаждения в воде. После закалки производится отпуск при температуре 350 оС с последующим охлаждением на воздухе. Твердость в незакаленной зоне не более 33 HRC.

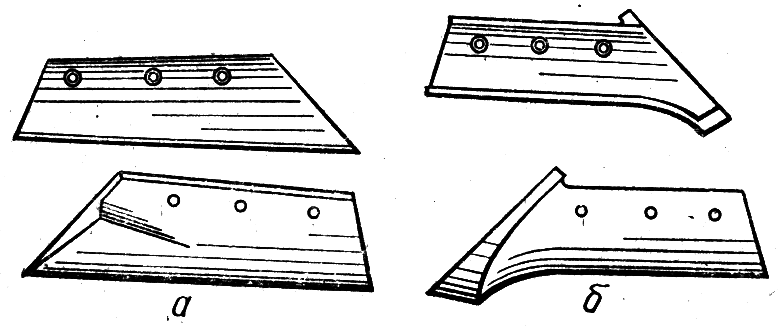

На рис. 3 и 4 приведены некоторые конструкции лемехов. Для повышения износостойкости лемеха на его верхнюю или нижнюю поверхность наносится слой износостойкого сплава сормайта № 1 толщиной до 1,7 мм. Ширина наплавляемой полосы на прямолинейном участке равна 25…30 мм, а у носка – 55…65 мм. В процессе эксплуатации слой металла на рабочей стороне лемеха изнашивается быстрее, а на тыльной – более износостойкой – медленнее. При этом острота лезвия лемеха сохраняется, и такой лемех называется самозатачивающимся.

Свойством самозатачивания обладают и лемеха из двухслойной стали, у которых верхний слой – мягкая сталь, а нижний тонкий - высоколегированная износостойкая сталь. Срок службы таких лемехов в 2 раза больше, чем у лемехов, наплавленных сормайтом.

Для особых условий работы применяются также другие конструкции лемехов (со сменным носком, усиленный с приваренной щекой и др.).

Технические требования на изготовление лемеха состоят в следующем. Прогиб спинки и лезвия лемеха вогнутостью в сторону рабочей поверхности не допускается. Стрела прогиба выпуклостью в сторону рабочей поверхности не должна превышать по спинке 2 мм, а на лезвии – 4 мм. На лемехе, наплавленном слоем сормайта, не допускаются трещины. Наплавленный лемех закалке не подвергается. Твердость слоя сормайта должны быть ниже 46 HRC.

Рис. 3. Лемеха плугов:

а – трапецеидальный; б – долотообразный

Рис. 4. Лемех с нижней наплавкой сормайта

Для изготовления лемехов сталь поставляется в виде специальной полосы постоянного и периодического профиля твердостью не более 255 НВ. Технологический процесс изготовления включает

1) вырубку заготовки;

2) штамповку;

3) изготовление отверстий;

4) термическую обработку или наплавку сормайтом № 1.

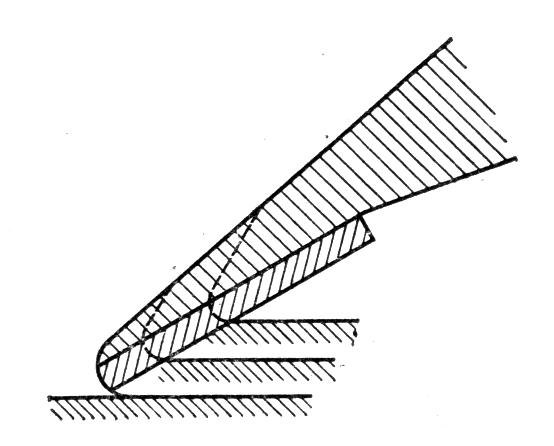

Отвал (рис. 5) работает, как и лемех, в условиях абразивного изнашивания и может испытывать удары камней. Материалом для изготовления отвала служит малоуглеродистая сталь марки Ст2 или трехслойная сталь. Отвалы из стали марки Ст2 подвергается цементации на глубину 1,5…2,2 мм с последующей закалкой от твердости 50…62 НRC. Выгибка отвала производится перед закалкой, обе операции выполняются за один нагрев. Для этого отвал нагревают до температуры 800…830 оС и из печи подают под пресс для гибки. Выгнутый отвал, вынутый из штампа, сразу закаливается в проточной воде (для уменьшения коробления отвала рекомендуется погружать его в воду зажатым в кондукторе). Отпуск производится при 200…260 оС.

Рис. 5. Отвал плуга

Трехслойная сталь для отвалов имеет твердые поверхностные слои из стали 65Г и мягкий внутренний слой из стали марки Ст2. Толщина каждого слоя составляет около одной трети общей толщины листа. Выгибка и закалка лемехов из трехслойной стали выполняется по описанному выше процессу. Отличие заключается в том, что лемех из трехслойной стали охлаждается при закалке в воде только до температура 120…150 С, после чего его дальнейшее охлаждение производится на воздухе.

Шероховатость рабочей поверхности отвалов должна соответствовать шероховатости поверхности проката и быть не выше Rа = 2,5 мкм.

Выгибка лемеха и отвала контролируется шаблоном, соответствующим форме отвально-лемешной поверхности.

Материалом для изготовления заготовки отвала служит листовая сталь. После вырубки по контуру и изготовления отверстий заготовка подвергается цементации, выгибке и термической обработке.

Полевая доска, упираясь в стенку борозды, удерживает корпус плуга от бокового смещения, вызываемого поперечной составляющей давления пласта на рабочую поверхность корпуса. В связи с этим она испытывает большие усилия и интенсивно истирается, особенно у заднего корпуса. Полевые доски изготовляются из износостойких сталей марок Ст5, Ст6, Л65, Л53 и подвергаются термической обработке для получения твердости 47…59 HRC. Передний нерабочий конец полевой доски (до второго отверстия) может оставаться незакаленным. Глубина закалки должна быть не менее 4 мм. Шероховатость поверхности полевых досок должна быть не выше Rz = 40 мкм, что позволяет применять прокат без механической обработки.

Заготовкой служит полоса, которая разрезается (рубится) на отрезки требуемой длины, затем в них изготовляются отверстия, после чего производится термическая обработка.

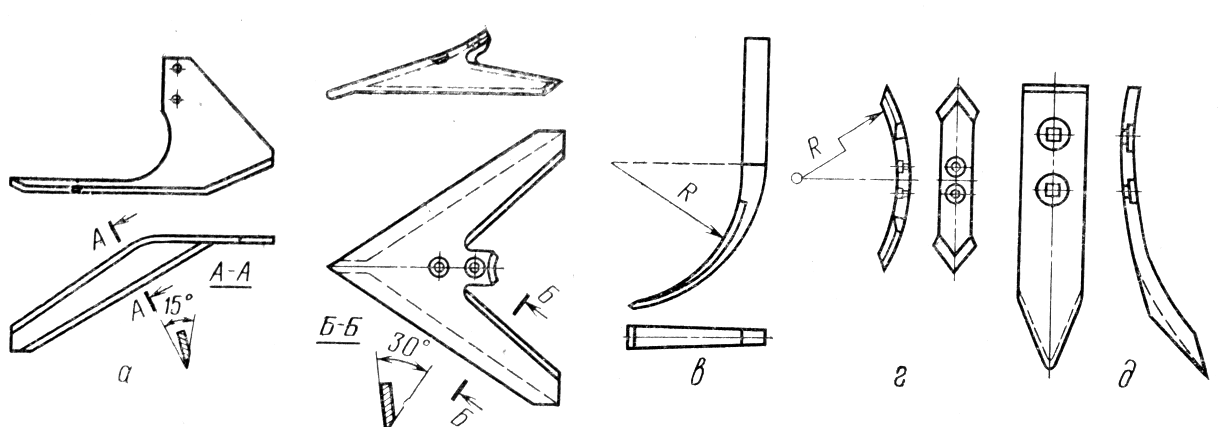

Лапы культиваторов имеют различную конструкцию (рис. 6). Материал лап – сталь 65Г и 70Г. Для некоторых рыхлительных лап допускается применение стали марки Ст6. Детали подвергаются местной закалке токами высокой частоты до твердости 38…52 HRC.

Рис. 6. Лапы культиваторов:

а – полольные односторонние; б – полольные стрельчатые;

в - рыхлительные долотообразные; г – рыхлительные оборотные;

д – рыхлительные копьевидные

Лапы изготовляются штамповкой из листового материала. В зависимости от конструкции лапы последующие операции могут включать гибку, сверление и зенкерование отверстий, термическую обработку и заточку лезвий.

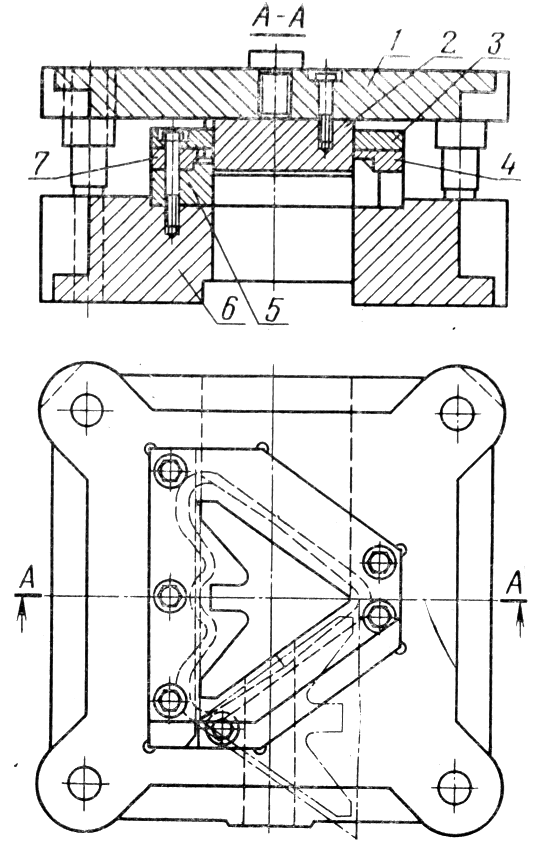

На рис. 7 показан штамп для вырубки стрельчатой лапы культиватора. Для экономного расходования материала используется заготовка в виде параллелограмма. После вырубки одной детали заготовка подается в штамп другим концом для вырубки второй детали. В верхней плите 1 крепится пуансон 2, проходящий через жесткий съемник 3. Вырубка производится с помощью матрицы 5, закрепленной на нижней плите 6. Направление заготовки производится направляющими планками 4 и 7. Применяются и другие, более сложные штампы повышенной производительности.

Рис. 7. Штамп для вырубки стрельчатой лапы культиватора:

1 – верхняя плита; 2 – пуансон; 3 – съемник; 4 и 7 – направляющие планки; 5 – матрица; 6 – нижняя плита