- •Министерство образования Республики Беларусь

- •Технология сельскохозяйственного машиностроения

- •“Вышэйшая школа”

- •Раздел 2. Основы проектирования технологических

- •Глава 9. Разработка технологических процессов и средств

- •Глава 10. Автоматизированная системы технологической подготовки

- •Раздел 3. Разработка технологических процессов

- •Глава 11. Технология изготовления типовых деталей

- •Глава 12. Технология изготовления типовых деталей двигателей.

- •Глава 13. Технология изготовления деталей рабочих органов и трансмиссий сельскохозяйственных машин

- •Раздел 4. Разработка технологических процессов сборки

- •Глава 14. Основные понятия о технологических процессах сборки.

- •Глава 15. Разработка типовых технологических процессов сборки.

- •Глава 16. Разработка технологических процессов сборки

- •Глава 17. Автоматизация проектирования технологических процессов

- •Изделия машиностроительного производства

- •2. Производственный и технологический процессы

- •Типы производства

- •Дифференциация и концентрация технологического процесса

- •Основные понятия и общие положения

- •2. Последовательность выбора заготовок

- •Характеристика методов получения заготовок

- •Основные положения для разчета припусков

- •2. Методы определения припусков

- •1. Общее понятие о базировании

- •2. Классификация баз и их характеристика

- •3. Способы установки деталей, правило шести точек

- •Лекция 5

- •Классификация погрешностей механической обработки

- •2. Факторы, влияющие на точность механической обработки, и суммирование элементарных погрешностей

- •3. Статистические методы анализа точности

- •4. Методы оценки надежности технологических систем по параметрам точности

- •Коэффициент запаса точности (по контролируемому параметру) .

- •5. Управление точностью механической обработки

- •Достижимая и экономическая точность

- •1. Понятие о качестве обработанной поверхности

- •2. Шероховатость и волнистость поверхности

- •Факторы, влияющие на качество поверхности

- •4. Влияние качества обработанной поверхности деталей на их эксплуатационные свойства

- •Основные сведения

- •Показатели технологичности конструкции детали

- •Технологический контроль конструкторской документации

- •Общие сведения о приспособлениях

- •Классификация приспособлений

- •Приспособления

- •3. Структура приспособлений

- •4. Проектирование приспособлений

- •4.Расчет экономической эффективности применения приспособлений

- •- На годовой объем

- •Лекция 9

- •Классификация технологических процессов

- •2. Методология разработки технологических процессов

- •3. Типизация технологических процессов и групповая обработка

- •1. Характерные особенности конструкций валов и основные требования к точности их изготовления

- •3.Типовые технологические процессы обработки валов

- •3. Изготовление ступенчатых валов

- •4. Контроль валов

- •1. Служебное назначение и типовые конструкции зубчатых колес

- •2.Материалы, применяемые для изготовления зубчатых колес

- •3. Технические требования к зубчатым колесам

- •4. Методы получения заготовок

- •5. Основные схемы базирования

- •6. Типовой технологический процесс изготовления одновенцовых цилиндрических зубчатых колес

- •7. Контроль зубчатых колес

- •1. Конструкции червячных передач и материалы, применяемые для их изготовления

- •Технические требования на изготовление червячных передач

- •3.Технология изготовления червяков и червячных колес

- •3. Контроль червячных колес и червяков

- •Характеристика корпусных деталей

- •2. Материалы и заготовки корпусных деталей

- •3. Технические требования на изготовление корпусных деталей

- •4. Базирование корпусных деталей

- •5. Типовые маршруты изготовления корпусных деталей

- •6. Контроль корпусных деталей

- •1. Гибкая автоматическая линия для обработки блока цилиндров

- •Определения и классификационные признаки гибких производственных систем

- •3. Функциональные системы гпс

- •4. Оборудование, применяемое в гпс

- •5. Применение многоцелевых станков в гпс при групповом методе обработки

- •1. Характеристика деталей

- •2. Изготовление зубьев и штифтов

- •3. Изготовление дисков

- •4. Изготовление лемехов, отвалов, полевых досок плугов и лап культиваторов

- •Изготовление сегментов и вкладышей режущих аппаратов

- •6. Изготовление семяпроводов

- •7. Изготовление звеньев цепей

- •8. Изготовление звездочек

- •9. Изготовление шнеков

- •10. Изготовление коленчатых осей и валов

- •11. Изготовление крестовин

- •12. Изготовление пружин и рессор

- •1.Технология производства поршней

- •2. Технология производства поршневых колец

- •3. Технология производства поршневых пальцев

- •4. Технология производства шатунов

- •5. Технология производства коленчатых валов

- •1. Понятие о процессах сборки машин и классификация видов сборки

- •2. Организационные формы сборки

- •3. Размерные цепи, их определение, виды

- •4. Методы расчета плоских размерных цепей

- •5. Основные методы достижения точности замыкающего звена

- •6. Проектирование технологических процессов сборки

- •1. Соединения с натягом

- •2. Клепаные соединения

- •3. Сварные и паяные соединения

- •4. Клеевые соединения

- •5. Резьбовые соединения

- •1.Сборка сельскохозяйственных орудий

- •2. Сборка двигателей

- •3. Общая сборка машин

- •4. Обкатка и испытания машин и агрегатов

- •5. Окраска машин

- •Окраска распылением с помощью сжатого воздуха является универсальным и доступным методом, но приводит к большим потерям краски.

- •Лекция 16

- •Накатывание ротационными инструментами

- •Алмазное выглаживание

- •Лекция 21 вибронакатывание

- •Совмещенная обработка резанием и ппд

1. Характеристика деталей

В сельскохозяйственных машинах, помимо деталей, применяемых в общем машиностроении – валов, осей, зубчатых колес, втулок, используются детали, имеющие специфическое назначение или конструкцию. К ним относятся детали рабочих органов сельскохозяйственных орудий и некоторые детали трансмиссии.

Особенности конструкций деталей рабочих органов связаны с тем, что каждое орудие выполняет свой вид работы по обработке почвы, посеву семян, уходу за посевами, уборке урожая, обмолоту, сортировке семян, подготовке кормов и т.д. Деталям придают соответствующую конструктивную форму, обеспечивающую выполнение работ с хорошим качеством при высокой производительности. Ряд деталей рабочих органов эксплуатируется в тяжелых условиях воздействия на них переменных нагрузок, ударов, абразивного изнашивания и коррозии, в связи с чем их в некоторых случаях изготовляют из специальных сталей. Детали рабочих органов по общности их конструктивно-технологических признаков можно разделить на следующие группы:

1) зубья и штифты;

2) диски;

3) лемеха, отвалы, полевые доски;

4) лапы культиваторов;

5) сегменты и вкладыши режущих аппаратов;

6) семяпроводы.

Трансмиссия служит для передачи движения от источника движения (двигателя, вала отбора мощности трактора) к рабочему органу или движителю. Некоторые элементы трансмиссии (транспортеры, шнеки) предназначены для перемещения различных материалов (зерна, силосной массы, половы и т.п.), являются опорами (колеса) или имеют вспомогательное значение (пружины).

В трансмиссиях сельскохозяйственных машин и агрегатов можно выделить ряд характерных деталей, из которых наиболее часто применяются следующие:

1) цепи;

2) звездочки;

3) шнеки;

4) коленчатые оси и валы;

5) крестовины;

6) пружины.

2. Изготовление зубьев и штифтов

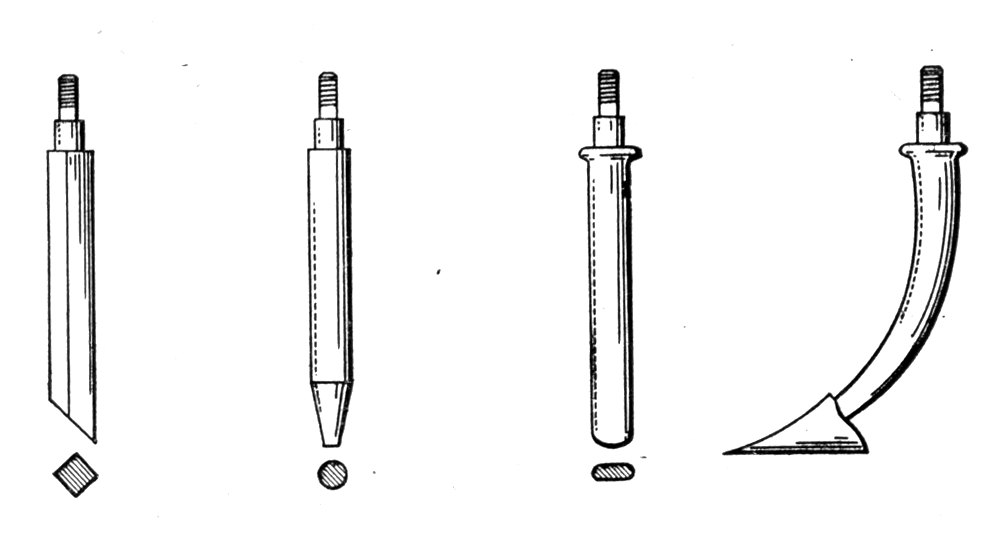

Зубья борон, пружинных грабель, зубья и штифты молотильных аппаратов комбайнов, а также других сельскохозяйственных орудий имеют обычно простую конструкцию (рис. 1) и несложную технологию изготовления. Многие зубья снабжены резьбой для крепления к орудию. Изготовляются они из стали 45 (зубья молотильных барабанов) или из пружинной проволоки (зубья пружинных грабель). В связи с тем, что зубья и штифты работают в условиях интенсивного изнашивания, они подвергаются термической обработке для повышения износостойкости материала. Так, рабочая часть штифтов молотильных аппаратов закаливается доя твердости 50…60 HRC.

Рис. 1. Типы зубьев борон

В зависимости от конструкции зубья изготовляются с применением горячей штамповки, на молотах и прессах, с использованием холодновысадочных автоматов и токарно-револьверных станков. В массовом производстве действуют автоматические линии.

Штифты молотильных аппаратов изготовляются горячей штамповкой в закрытых штампах с последующим нарезанием резьбы, зубья борон простой формы - на токарно-револьверном станке из прутка.

3. Изготовление дисков

Диски в качестве рабочих органов орудий используются в плугах, лущильниках, сеялках, боронах, картофелесажалках и свеклоуборочных комбайнах.

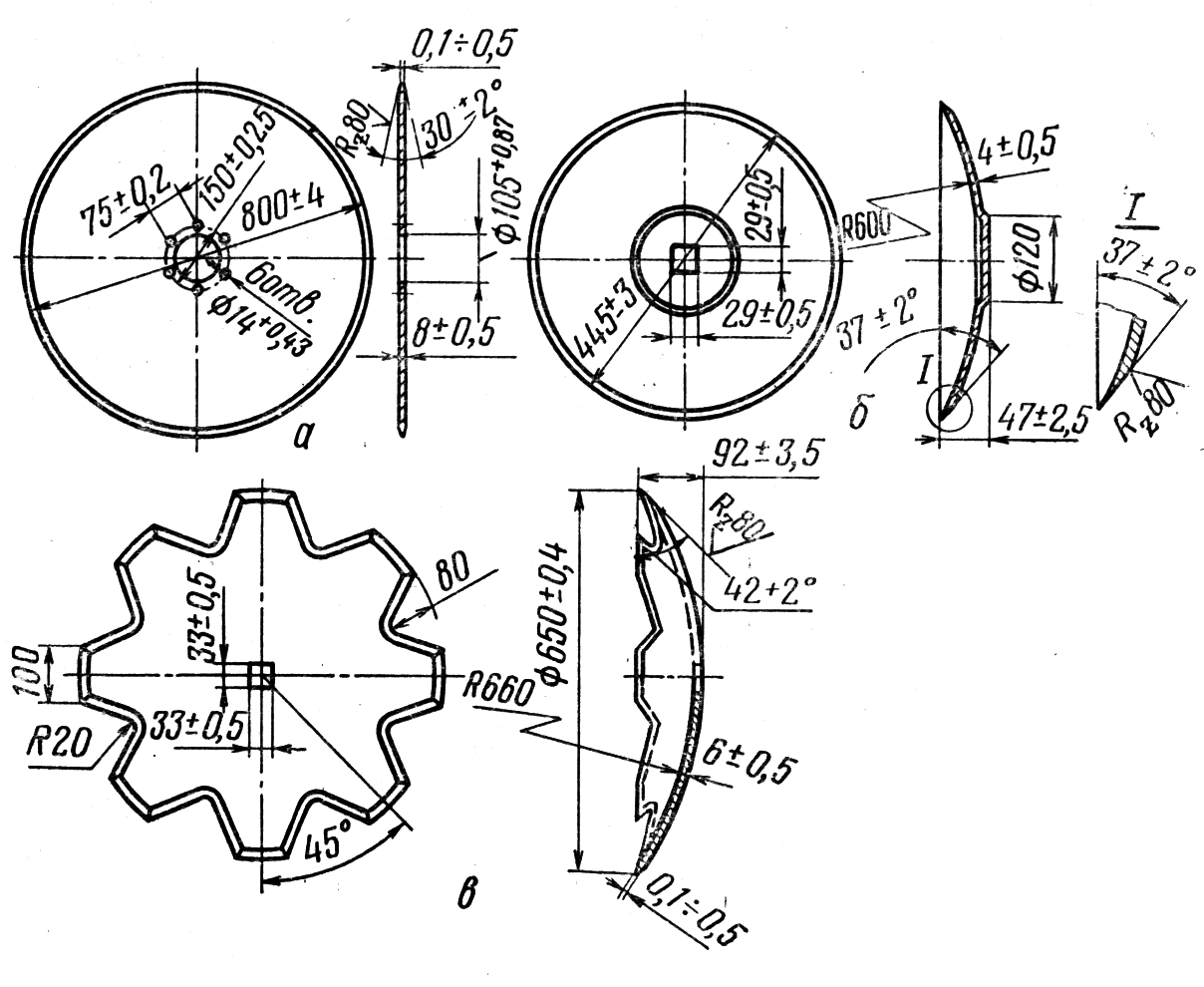

По конструкции можно выделить плоские, сферические и вырезные диски (рис. 2). Обычно они изготовляются из стали 65Г, в некоторых случаях из стали 70Г диаметром от 250 до 800 мм и толщиной 2,5…8 мм. Рабочая зона дисков подвергается термической обработке токами высокой частоты до твердости 35…45 НRС. Диски сеялок не закаливаются.

Рис. 2. Конструкции дисков:

а – плоский; б – сферический; в - вырезной

После вырубки из листа, гибки (сферические диски) и рихтовки производится сверление или пробивка отверстий для крепления диска, обтачивание фасок (затачивание) на токарном станке и термическая обработка. При термической обработке необходимо принять меры к уменьшению коробления (путем использования кондукторов и т.п.).