- •Министерство образования Республики Беларусь

- •Технология сельскохозяйственного машиностроения

- •“Вышэйшая школа”

- •Раздел 2. Основы проектирования технологических

- •Глава 9. Разработка технологических процессов и средств

- •Глава 10. Автоматизированная системы технологической подготовки

- •Раздел 3. Разработка технологических процессов

- •Глава 11. Технология изготовления типовых деталей

- •Глава 12. Технология изготовления типовых деталей двигателей.

- •Глава 13. Технология изготовления деталей рабочих органов и трансмиссий сельскохозяйственных машин

- •Раздел 4. Разработка технологических процессов сборки

- •Глава 14. Основные понятия о технологических процессах сборки.

- •Глава 15. Разработка типовых технологических процессов сборки.

- •Глава 16. Разработка технологических процессов сборки

- •Глава 17. Автоматизация проектирования технологических процессов

- •Изделия машиностроительного производства

- •2. Производственный и технологический процессы

- •Типы производства

- •Дифференциация и концентрация технологического процесса

- •Основные понятия и общие положения

- •2. Последовательность выбора заготовок

- •Характеристика методов получения заготовок

- •Основные положения для разчета припусков

- •2. Методы определения припусков

- •1. Общее понятие о базировании

- •2. Классификация баз и их характеристика

- •3. Способы установки деталей, правило шести точек

- •Лекция 5

- •Классификация погрешностей механической обработки

- •2. Факторы, влияющие на точность механической обработки, и суммирование элементарных погрешностей

- •3. Статистические методы анализа точности

- •4. Методы оценки надежности технологических систем по параметрам точности

- •Коэффициент запаса точности (по контролируемому параметру) .

- •5. Управление точностью механической обработки

- •Достижимая и экономическая точность

- •1. Понятие о качестве обработанной поверхности

- •2. Шероховатость и волнистость поверхности

- •Факторы, влияющие на качество поверхности

- •4. Влияние качества обработанной поверхности деталей на их эксплуатационные свойства

- •Основные сведения

- •Показатели технологичности конструкции детали

- •Технологический контроль конструкторской документации

- •Общие сведения о приспособлениях

- •Классификация приспособлений

- •Приспособления

- •3. Структура приспособлений

- •4. Проектирование приспособлений

- •4.Расчет экономической эффективности применения приспособлений

- •- На годовой объем

- •Лекция 9

- •Классификация технологических процессов

- •2. Методология разработки технологических процессов

- •3. Типизация технологических процессов и групповая обработка

- •1. Характерные особенности конструкций валов и основные требования к точности их изготовления

- •3.Типовые технологические процессы обработки валов

- •3. Изготовление ступенчатых валов

- •4. Контроль валов

- •1. Служебное назначение и типовые конструкции зубчатых колес

- •2.Материалы, применяемые для изготовления зубчатых колес

- •3. Технические требования к зубчатым колесам

- •4. Методы получения заготовок

- •5. Основные схемы базирования

- •6. Типовой технологический процесс изготовления одновенцовых цилиндрических зубчатых колес

- •7. Контроль зубчатых колес

- •1. Конструкции червячных передач и материалы, применяемые для их изготовления

- •Технические требования на изготовление червячных передач

- •3.Технология изготовления червяков и червячных колес

- •3. Контроль червячных колес и червяков

- •Характеристика корпусных деталей

- •2. Материалы и заготовки корпусных деталей

- •3. Технические требования на изготовление корпусных деталей

- •4. Базирование корпусных деталей

- •5. Типовые маршруты изготовления корпусных деталей

- •6. Контроль корпусных деталей

- •1. Гибкая автоматическая линия для обработки блока цилиндров

- •Определения и классификационные признаки гибких производственных систем

- •3. Функциональные системы гпс

- •4. Оборудование, применяемое в гпс

- •5. Применение многоцелевых станков в гпс при групповом методе обработки

- •1. Характеристика деталей

- •2. Изготовление зубьев и штифтов

- •3. Изготовление дисков

- •4. Изготовление лемехов, отвалов, полевых досок плугов и лап культиваторов

- •Изготовление сегментов и вкладышей режущих аппаратов

- •6. Изготовление семяпроводов

- •7. Изготовление звеньев цепей

- •8. Изготовление звездочек

- •9. Изготовление шнеков

- •10. Изготовление коленчатых осей и валов

- •11. Изготовление крестовин

- •12. Изготовление пружин и рессор

- •1.Технология производства поршней

- •2. Технология производства поршневых колец

- •3. Технология производства поршневых пальцев

- •4. Технология производства шатунов

- •5. Технология производства коленчатых валов

- •1. Понятие о процессах сборки машин и классификация видов сборки

- •2. Организационные формы сборки

- •3. Размерные цепи, их определение, виды

- •4. Методы расчета плоских размерных цепей

- •5. Основные методы достижения точности замыкающего звена

- •6. Проектирование технологических процессов сборки

- •1. Соединения с натягом

- •2. Клепаные соединения

- •3. Сварные и паяные соединения

- •4. Клеевые соединения

- •5. Резьбовые соединения

- •1.Сборка сельскохозяйственных орудий

- •2. Сборка двигателей

- •3. Общая сборка машин

- •4. Обкатка и испытания машин и агрегатов

- •5. Окраска машин

- •Окраска распылением с помощью сжатого воздуха является универсальным и доступным методом, но приводит к большим потерям краски.

- •Лекция 16

- •Накатывание ротационными инструментами

- •Алмазное выглаживание

- •Лекция 21 вибронакатывание

- •Совмещенная обработка резанием и ппд

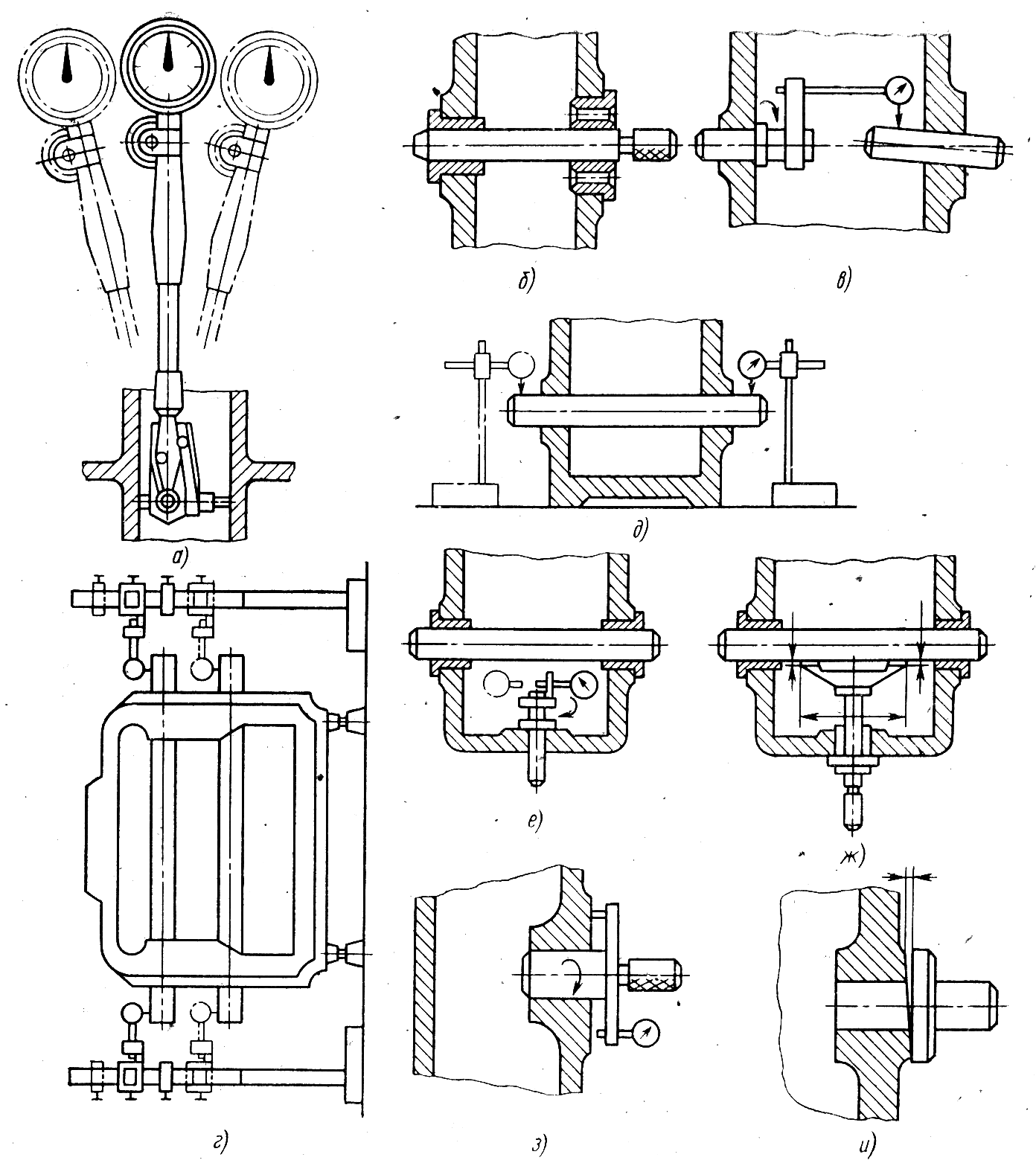

6. Контроль корпусных деталей

Технический контроль корпусных деталей включает проверку плоскостей, отверстий и их расположения, а также шероховатости обработанных поверхностей.

При проверке плоскостей измеряются непрямолинейность, неплоскостность и контролируется отсутствие дефектов в виде литейных раковин, черновин, забоин и т.п. Непрямолинейность определяется с помощью лекальных и поверочных линеек и щупов, с помощью которых измеряется наибольший зазор между проверяемой поверхностью и линейкой. Этот размер и определяет собой непрямолинейность в измеряемой плоскости. Для контроля неплоскостности измеряется непрямолинейность плоскости в различных сечениях.

Контроль отверстий состоит в проверке их диаметральных размеров и отклонений формы. Для этой цели используются штихмассы, предельные калибры, индикаторные и рычажные нутромеры, контрольные оправки или универсальные измерительные средства (мелкосерийное и индивидуальное производства).

Расположение поверхностей оценивается по отклонениям от параллельности и от перпендикулярности. Отклонение от параллельности двух плоскостей определяется путем установки детали одной плоскостью на контрольную плиту, а расположение другой плоскости контролируется с помощью индикаторной головки, закрепленной на штативе, который перемещают по контрольной плите. Отклонение от перпендикулярности плоскостей детали устанавливается обычно с помощью лекальных угольников и щупов.

Контроль расположения отверстий включает проверку отклонений от соосности, параллельности и перпендикулярности, изменение торцового биения и межосевого расстояния.

Взаимное расположение отверстий и плоскостей контролируется по отклонению от параллельности и по отклонению от перпендикулярности оси отверстия к плоскости.

Примеры контроля некоторых отклонений приведены на рис. 12.

Вопросы для самопроверки:

Рис. 12. Контроль корпусных деталей:

а – проверка отверстия штихмассом с индикатором; б и в - - проверка соосности отверстий; г – проверка межосевого расстояния и непараллельности осей отверстий; д – проверка расположения оси отверстия относительно основной поверхности; е и ж – проверка неперпендикулярности осей отверстий; з и и – проверка неперпендикулярности торцовой плоскости относительно оси отверстия

Лекция 14

ОБРАБОТКА КОРПУСНЫХ ДЕТАЛЕЙ НА ГИБКИХ

АВТОМАТИЧЕСКИХ ЛИНИЯХ

1. Гибкая автоматическая линия для обработки блока цилиндров.

2. Определения и классификационные признаки гибких производственных систем.

3. Функциональные системы ГПС.

4. Оборудование, применяемое в ГПС.

5. Применение многоцелевых станков в ГПС при групповом методе обработки.

1. Гибкая автоматическая линия для обработки блока цилиндров

В настоящее время широко распространяется механическая обработка корпусных деталей на гибких автоматических линиях (ГАЛ), комплектуемых как из традиционных агрегатных и специальных станков, так и из станков с ЧПУ, в том числе и из многопозиционных с инструментальными магазинами и устройствами смены приспособлений. В таких автоматических линиях специально предусмотрены резервные позиции для тех случаев, когда в конструкцию детали или в процесс механической обработки вносятся изменения. Количество резервных позиций рекомендуется принимать с учетом общего числа рабочих позиций на ГАЛ, а именно: одну-две при числе рабочих позиций до 10; две-три при числе рабочих позиций 10…20 и три-пять при числе рабочих позиций 20 и более.

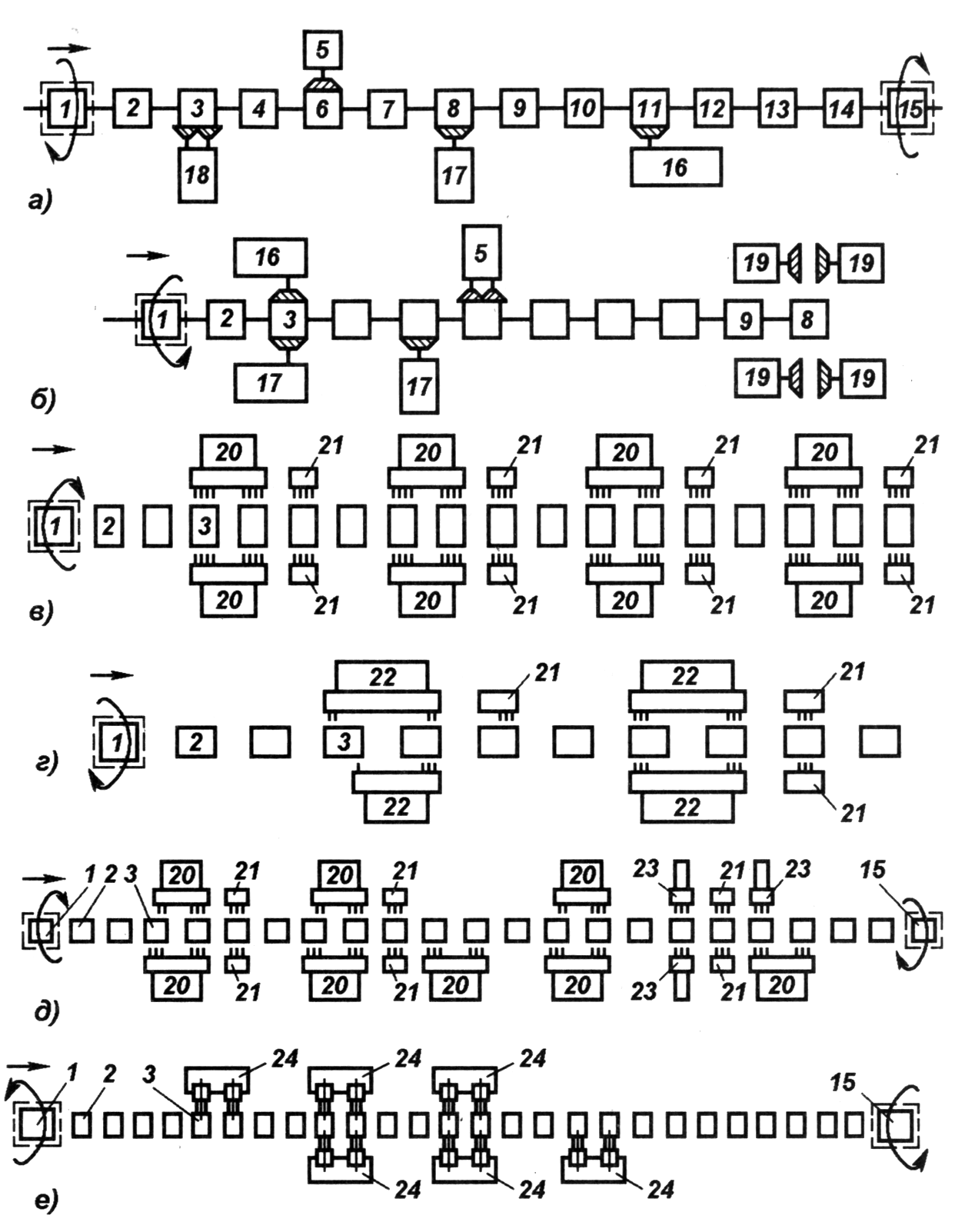

На рис. 1 представлена система ГАЛ для обработки блока цилиндров двигателя. Данная система при необходимости может переналаживаться на обработку двух типоразмеров блоков автомобиля «Жигули» моделей 2103 и 2105. При этом на тех рабочих позициях, где это необходимо по условиям процесса обработки данного блока, заменяются режущий инструмент и отдельные измерительные средства. На линии регулируются также упор ограничителей хода силовых узлов и изменяется программа управления циклом работы линии с помощью программируемого командоаппарата. Общее время переналадки линии 2…2,5 ч.

На рис. 1, а показана компоновка одной из линий этой системы, на которой обрабатываются верхняя и нижняя плоскости блока, а также постели крышки коренных подшипников блока цилиндров автомобиля ВАЗ-2105. Линия состоит из двух загрузочно-разгрузочных, четырех рабочих и восьми холостых позиций. При этом загрузочно-разгрузочные позиции оснащены устройствами контроля наличия обрабатываемых деталей и кантователями. Обрабатываемые блоки с позиции на позицию перемещаются по направляющим планкам конвейера при помощи транспортных штанг.

Рис. 1. Система ГАЛ для выполнения операций обработки блока цилиндров:

а – чернового фрезерования; б – чистового фрезерования; в – сверления отверстий на торцовых поверхностях; г и д – сверления отверстий на боковых поверхностях; е – растачивания; 1, 15 – кантователи деталей; 2, 4, 7, 9, 10, 12…14 – холостые позиции; 3, 6, 8, 11 – рабочие позиции; 5, 16…19 - фрезерные головки; 20, 23 – сверлильные и резьбонарезные головки; 21 - контрольные головки; 22 – сверлильные головки; 24 – расточные головки

Детали, поступающие с загрузочного конвейера на кантователь 1 деталей, поворачиваются им на 90 для установки на направляющие планки конвейера, а затем перемещаются сначала на холостую позицию 2, потом при следующем ходе конвейера – на позицию 3 для черновой обработки поверхности крепления масляного картера и постели крышек коренных подшипников. На холостой позиции 4 оператором может быть проведен контроль размеров обрабатываемого блока. Пройдя по конвейеру через холостые позиции (7, 9 и 10) блок цилиндров поступает на рабочие позиции (6, 8 и 11), где производятся черновое фрезерование поверхности крепления головки цилиндров, чистовая обработка поверхности ее крепления, чистовая обработка поверхности крепления масляного картера, а также получистовое и чистовое фрезерование постели крышек коренных подшипников. Далее через холостые позиции 12, 13 и 14 блоки попадают на разгрузочную позицию, где кантователем 15 они поворачиваются на 90 .

Одновременная или последовательная обработка различных однотипных деталей на ГАЛ по сходным технологических процессам зависит в основном от максимальных габаритных размеров, конфигурации и материала обрабатываемых деталей, числа операций технологического процесса и последовательности их выполнения, а также от программы выпуска.

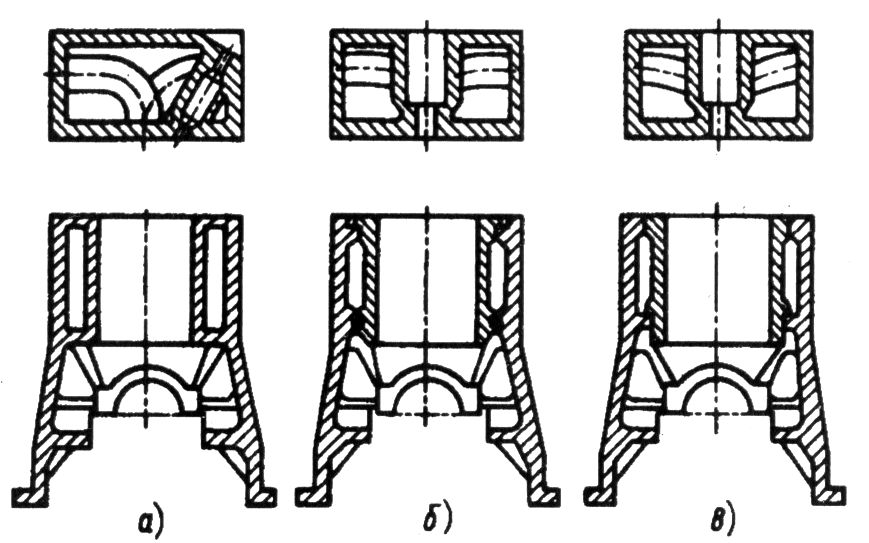

На рис. 2 представлены три типа камер сгорания блоков цилиндров высокооборотных дизелей, которые могут быть обработаны с помощью системы ГАЛ: блок цилиндров, камера сгорания двигателей с предкамерным зажиганием без гильз (рис. 2, а) и с гильзами (рис. 2, б), а также камера сгорания двигателя прямого впрыскивания топлива с гильзами (рис. 2, в). Блоки цилиндров двигателей этих трех типов различаются длиной обрабатываемых отверстий под гильзы. На базе модификаций этих блоков созданы двигатели семи типов: трехцилиндровые с предкамерным зажиганием и прямого впрыскивания топлива с гильзами; четырехцилиндровые с предкамерным зажиганием без гильз и с гильзами, а также двигатели прямого впрыскивания топлива с гильзами; шестицилиндровые с предкамерным зажиганием и прямого впрыскивания топлива с гильзами. Все эти семь типов блоков могут обрабатываться в любой последовательности партиями, что обеспечивается системой устройств автоматического распознавания, расположенных перед каждой линией системы ГАЛ.

Необходимость обновления автотракторной техники обусловливает переход автоматизации отдельных элементов производственного процесса к автоматизации его на всех уровнях. Базой для решения этой задачи стала особенность гибких производственных систем (ГПС): их способность к быстрой перенастройке на выпуск новой продукции благодаря гибкости и мобильности применяемого оборудования с ЧПУ, автоматизированных средств межоперационного транспортирования и накопления, систем автоматизированного управления.

Рис. 2. Камеры сгорания и головки цилиндров высокооборотных дизелей,

обрабатываемых на ГАЛ