- •Министерство образования Республики Беларусь

- •Технология сельскохозяйственного машиностроения

- •“Вышэйшая школа”

- •Раздел 2. Основы проектирования технологических

- •Глава 9. Разработка технологических процессов и средств

- •Глава 10. Автоматизированная системы технологической подготовки

- •Раздел 3. Разработка технологических процессов

- •Глава 11. Технология изготовления типовых деталей

- •Глава 12. Технология изготовления типовых деталей двигателей.

- •Глава 13. Технология изготовления деталей рабочих органов и трансмиссий сельскохозяйственных машин

- •Раздел 4. Разработка технологических процессов сборки

- •Глава 14. Основные понятия о технологических процессах сборки.

- •Глава 15. Разработка типовых технологических процессов сборки.

- •Глава 16. Разработка технологических процессов сборки

- •Глава 17. Автоматизация проектирования технологических процессов

- •Изделия машиностроительного производства

- •2. Производственный и технологический процессы

- •Типы производства

- •Дифференциация и концентрация технологического процесса

- •Основные понятия и общие положения

- •2. Последовательность выбора заготовок

- •Характеристика методов получения заготовок

- •Основные положения для разчета припусков

- •2. Методы определения припусков

- •1. Общее понятие о базировании

- •2. Классификация баз и их характеристика

- •3. Способы установки деталей, правило шести точек

- •Лекция 5

- •Классификация погрешностей механической обработки

- •2. Факторы, влияющие на точность механической обработки, и суммирование элементарных погрешностей

- •3. Статистические методы анализа точности

- •4. Методы оценки надежности технологических систем по параметрам точности

- •Коэффициент запаса точности (по контролируемому параметру) .

- •5. Управление точностью механической обработки

- •Достижимая и экономическая точность

- •1. Понятие о качестве обработанной поверхности

- •2. Шероховатость и волнистость поверхности

- •Факторы, влияющие на качество поверхности

- •4. Влияние качества обработанной поверхности деталей на их эксплуатационные свойства

- •Основные сведения

- •Показатели технологичности конструкции детали

- •Технологический контроль конструкторской документации

- •Общие сведения о приспособлениях

- •Классификация приспособлений

- •Приспособления

- •3. Структура приспособлений

- •4. Проектирование приспособлений

- •4.Расчет экономической эффективности применения приспособлений

- •- На годовой объем

- •Лекция 9

- •Классификация технологических процессов

- •2. Методология разработки технологических процессов

- •3. Типизация технологических процессов и групповая обработка

- •1. Характерные особенности конструкций валов и основные требования к точности их изготовления

- •3.Типовые технологические процессы обработки валов

- •3. Изготовление ступенчатых валов

- •4. Контроль валов

- •1. Служебное назначение и типовые конструкции зубчатых колес

- •2.Материалы, применяемые для изготовления зубчатых колес

- •3. Технические требования к зубчатым колесам

- •4. Методы получения заготовок

- •5. Основные схемы базирования

- •6. Типовой технологический процесс изготовления одновенцовых цилиндрических зубчатых колес

- •7. Контроль зубчатых колес

- •1. Конструкции червячных передач и материалы, применяемые для их изготовления

- •Технические требования на изготовление червячных передач

- •3.Технология изготовления червяков и червячных колес

- •3. Контроль червячных колес и червяков

- •Характеристика корпусных деталей

- •2. Материалы и заготовки корпусных деталей

- •3. Технические требования на изготовление корпусных деталей

- •4. Базирование корпусных деталей

- •5. Типовые маршруты изготовления корпусных деталей

- •6. Контроль корпусных деталей

- •1. Гибкая автоматическая линия для обработки блока цилиндров

- •Определения и классификационные признаки гибких производственных систем

- •3. Функциональные системы гпс

- •4. Оборудование, применяемое в гпс

- •5. Применение многоцелевых станков в гпс при групповом методе обработки

- •1. Характеристика деталей

- •2. Изготовление зубьев и штифтов

- •3. Изготовление дисков

- •4. Изготовление лемехов, отвалов, полевых досок плугов и лап культиваторов

- •Изготовление сегментов и вкладышей режущих аппаратов

- •6. Изготовление семяпроводов

- •7. Изготовление звеньев цепей

- •8. Изготовление звездочек

- •9. Изготовление шнеков

- •10. Изготовление коленчатых осей и валов

- •11. Изготовление крестовин

- •12. Изготовление пружин и рессор

- •1.Технология производства поршней

- •2. Технология производства поршневых колец

- •3. Технология производства поршневых пальцев

- •4. Технология производства шатунов

- •5. Технология производства коленчатых валов

- •1. Понятие о процессах сборки машин и классификация видов сборки

- •2. Организационные формы сборки

- •3. Размерные цепи, их определение, виды

- •4. Методы расчета плоских размерных цепей

- •5. Основные методы достижения точности замыкающего звена

- •6. Проектирование технологических процессов сборки

- •1. Соединения с натягом

- •2. Клепаные соединения

- •3. Сварные и паяные соединения

- •4. Клеевые соединения

- •5. Резьбовые соединения

- •1.Сборка сельскохозяйственных орудий

- •2. Сборка двигателей

- •3. Общая сборка машин

- •4. Обкатка и испытания машин и агрегатов

- •5. Окраска машин

- •Окраска распылением с помощью сжатого воздуха является универсальным и доступным методом, но приводит к большим потерям краски.

- •Лекция 16

- •Накатывание ротационными инструментами

- •Алмазное выглаживание

- •Лекция 21 вибронакатывание

- •Совмещенная обработка резанием и ппд

3. Контроль червячных колес и червяков

При изготовлении червячных передач из-за наличия случайных и систематических погрешностей, появляющихся в системе СПИД, у обработанных изделий может возникнуть ряд погрешностей. Поэтому при контроле червячных колес и червяков проверяют следующие основные параметры:

1) биение базового торца (до нарезания зубьев) – с помощью индикатора и оправки в центровом приспособлении;

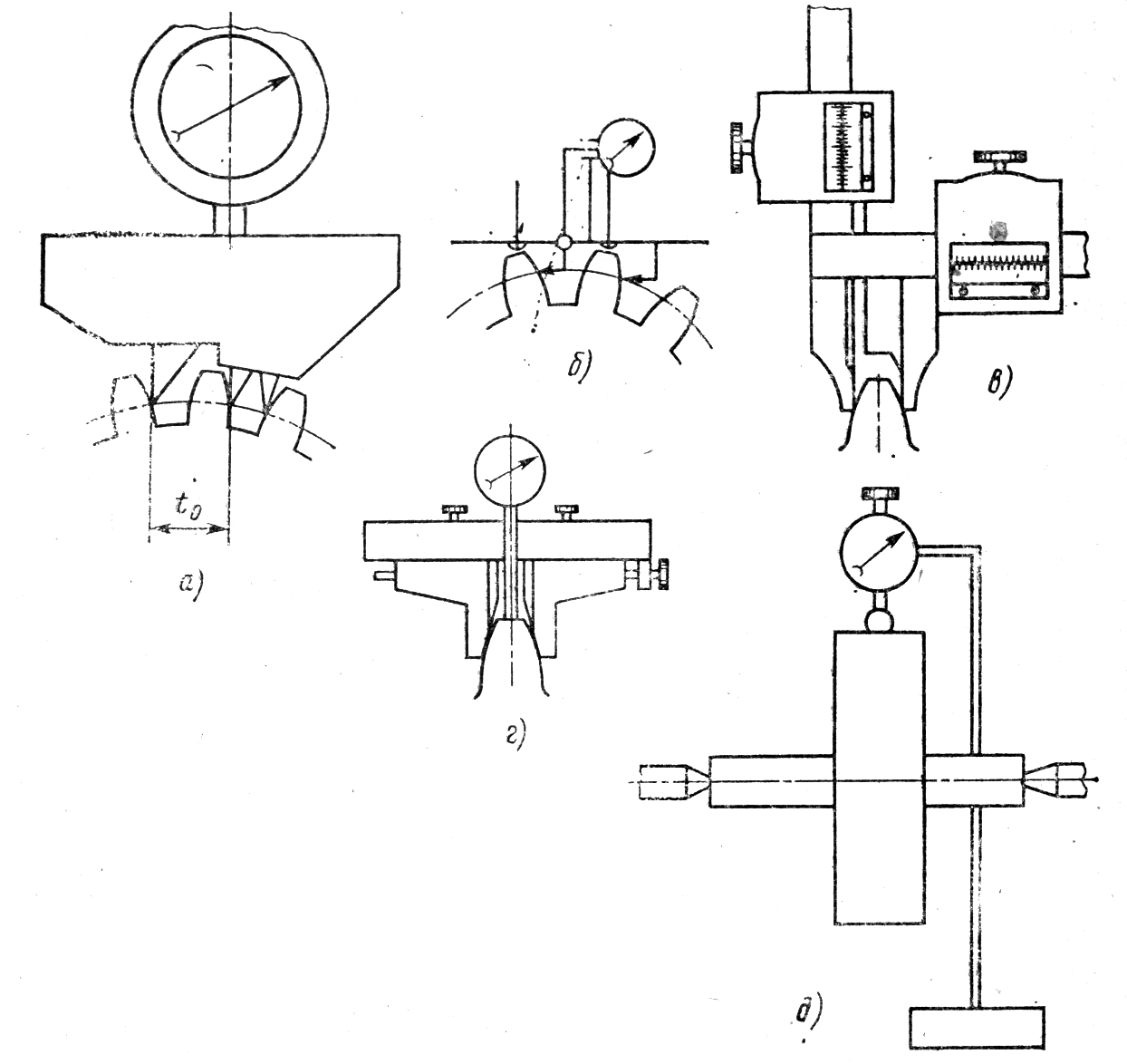

2) отклонение основного шага – шагомером по разности действительного и заданного расстояния между параллельными касательными к двум соседним одноименным профилям зубьев (рис. 3, а);

Рис. 3. Методы контроля зубчатых колес

3) накопленную погрешность окружного шага – измерением окружных шагов последовательно по всем зубьям;

4) разность окружных шагов – по разности расстояний между любыми окружными шагами по основной окружности колеса (3, б);

5) погрешность профиля – сравнением действительного с теоретическим;

6) толщину зуба по начальной окружности – оптическим методом и штангензубомером (рис. 3, в);

7)смещение исходного контура – тангенциальным зубомером (рис. 3, г);

8) радиальное биение зубчатого венца – на специальном приборе – биениемере с помощью ролика или шарика (3, д).

Правильность зацепления проверяют по шуму с помощью эталонных звуковых приборов.

Вопросы для самопроверки:

Лекция 13

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ КОРПУСНЫХ ДЕТАЛЕЙ

Характеристика корпусных деталей.

Материалы и заготовки для корпусных деталей.

3. Технические требования на изготовление корпусных деталей.

4. Базирование корпусных деталей.

5. Типовые маршруты изготовления корпусных деталей.

6. Контроль корпусных деталей.

Характеристика корпусных деталей

Корпусные детали предназначены для размещения в них сборочных единиц и деталей. Они являются базовыми деталями. Корпусные детали должны обеспечивать постоянство точности относительного положения деталей и механизмов как в статическом состоянии, так и в процессе эксплуатации машин. Поэтому они обладают достаточной жесткостью. Корпусные детали сельскохозяйственных машин можно разделить на следующие группы:

1) коробчатого типа (коробки скоростей);

2) сложной пространственной формы (корпуса насосов);

3) типа кронштейнов, угольников, стоек;

4) типа плит, крышек, кожухов, поддонов и др.

Корпусные детали имеют основные базирующие поверхности, как правило, в виде плоскостей. С помощью этих поверхностей они присоединяются к другим деталям – рамам, станинам, корпусам и другим. Имеются вспомогательные базирующие поверхности – поверхности отверстий и плоскостей, а также их сочетание.

Корпусные детали почти всегда имеют отверстия. Отверстия корпусных деталей в зависимости от их назначения можно разделить на точные (основные), поверхности которых служат для валов, и вспомогательные, предназначенные для крепежных и смазочных устройств.

Корпусные детали могут быть разъемными и неразъемными. Разъемные корпуса имеют особенности при механической обработке.

Трудоемкость изготовления корпусных деталей зависит от технологичности ее конструкции, которая определяется рядом требований. Корпусная деталь должна быть жесткой, минимальной металлоемкости и легко отливаемой. Ее базовые поверхности должны иметь достаточные размеры, позволяющие вести обработку от этой базы. Все обрабатываемые поверхности, расположенные на одной стенке детали, должны быть одинаковой высоты. Отверстия должны иметь простую форму: без ступеней, кольцевых канавок и т.д. Желательно, чтобы диаметры отверстий, расположенных на одной оси, уменьшались от наружных стенок к перегородкам. Отверстия должны быть по возможности сквозными.