- •Министерство образования Республики Беларусь

- •Технология сельскохозяйственного машиностроения

- •“Вышэйшая школа”

- •Раздел 2. Основы проектирования технологических

- •Глава 9. Разработка технологических процессов и средств

- •Глава 10. Автоматизированная системы технологической подготовки

- •Раздел 3. Разработка технологических процессов

- •Глава 11. Технология изготовления типовых деталей

- •Глава 12. Технология изготовления типовых деталей двигателей.

- •Глава 13. Технология изготовления деталей рабочих органов и трансмиссий сельскохозяйственных машин

- •Раздел 4. Разработка технологических процессов сборки

- •Глава 14. Основные понятия о технологических процессах сборки.

- •Глава 15. Разработка типовых технологических процессов сборки.

- •Глава 16. Разработка технологических процессов сборки

- •Глава 17. Автоматизация проектирования технологических процессов

- •Изделия машиностроительного производства

- •2. Производственный и технологический процессы

- •Типы производства

- •Дифференциация и концентрация технологического процесса

- •Основные понятия и общие положения

- •2. Последовательность выбора заготовок

- •Характеристика методов получения заготовок

- •Основные положения для разчета припусков

- •2. Методы определения припусков

- •1. Общее понятие о базировании

- •2. Классификация баз и их характеристика

- •3. Способы установки деталей, правило шести точек

- •Лекция 5

- •Классификация погрешностей механической обработки

- •2. Факторы, влияющие на точность механической обработки, и суммирование элементарных погрешностей

- •3. Статистические методы анализа точности

- •4. Методы оценки надежности технологических систем по параметрам точности

- •Коэффициент запаса точности (по контролируемому параметру) .

- •5. Управление точностью механической обработки

- •Достижимая и экономическая точность

- •1. Понятие о качестве обработанной поверхности

- •2. Шероховатость и волнистость поверхности

- •Факторы, влияющие на качество поверхности

- •4. Влияние качества обработанной поверхности деталей на их эксплуатационные свойства

- •Основные сведения

- •Показатели технологичности конструкции детали

- •Технологический контроль конструкторской документации

- •Общие сведения о приспособлениях

- •Классификация приспособлений

- •Приспособления

- •3. Структура приспособлений

- •4. Проектирование приспособлений

- •4.Расчет экономической эффективности применения приспособлений

- •- На годовой объем

- •Лекция 9

- •Классификация технологических процессов

- •2. Методология разработки технологических процессов

- •3. Типизация технологических процессов и групповая обработка

- •1. Характерные особенности конструкций валов и основные требования к точности их изготовления

- •3.Типовые технологические процессы обработки валов

- •3. Изготовление ступенчатых валов

- •4. Контроль валов

- •1. Служебное назначение и типовые конструкции зубчатых колес

- •2.Материалы, применяемые для изготовления зубчатых колес

- •3. Технические требования к зубчатым колесам

- •4. Методы получения заготовок

- •5. Основные схемы базирования

- •6. Типовой технологический процесс изготовления одновенцовых цилиндрических зубчатых колес

- •7. Контроль зубчатых колес

- •1. Конструкции червячных передач и материалы, применяемые для их изготовления

- •Технические требования на изготовление червячных передач

- •3.Технология изготовления червяков и червячных колес

- •3. Контроль червячных колес и червяков

- •Характеристика корпусных деталей

- •2. Материалы и заготовки корпусных деталей

- •3. Технические требования на изготовление корпусных деталей

- •4. Базирование корпусных деталей

- •5. Типовые маршруты изготовления корпусных деталей

- •6. Контроль корпусных деталей

- •1. Гибкая автоматическая линия для обработки блока цилиндров

- •Определения и классификационные признаки гибких производственных систем

- •3. Функциональные системы гпс

- •4. Оборудование, применяемое в гпс

- •5. Применение многоцелевых станков в гпс при групповом методе обработки

- •1. Характеристика деталей

- •2. Изготовление зубьев и штифтов

- •3. Изготовление дисков

- •4. Изготовление лемехов, отвалов, полевых досок плугов и лап культиваторов

- •Изготовление сегментов и вкладышей режущих аппаратов

- •6. Изготовление семяпроводов

- •7. Изготовление звеньев цепей

- •8. Изготовление звездочек

- •9. Изготовление шнеков

- •10. Изготовление коленчатых осей и валов

- •11. Изготовление крестовин

- •12. Изготовление пружин и рессор

- •1.Технология производства поршней

- •2. Технология производства поршневых колец

- •3. Технология производства поршневых пальцев

- •4. Технология производства шатунов

- •5. Технология производства коленчатых валов

- •1. Понятие о процессах сборки машин и классификация видов сборки

- •2. Организационные формы сборки

- •3. Размерные цепи, их определение, виды

- •4. Методы расчета плоских размерных цепей

- •5. Основные методы достижения точности замыкающего звена

- •6. Проектирование технологических процессов сборки

- •1. Соединения с натягом

- •2. Клепаные соединения

- •3. Сварные и паяные соединения

- •4. Клеевые соединения

- •5. Резьбовые соединения

- •1.Сборка сельскохозяйственных орудий

- •2. Сборка двигателей

- •3. Общая сборка машин

- •4. Обкатка и испытания машин и агрегатов

- •5. Окраска машин

- •Окраска распылением с помощью сжатого воздуха является универсальным и доступным методом, но приводит к большим потерям краски.

- •Лекция 16

- •Накатывание ротационными инструментами

- •Алмазное выглаживание

- •Лекция 21 вибронакатывание

- •Совмещенная обработка резанием и ппд

Достижимая и экономическая точность

Под достижимой точностью понимают точность, которая может быть обеспечена при обработке заготовки рабочим высокой квалификации на станке, находящемся в нормальном эксплуатационном состоянии, при максимально возможных затратах труда и времени на обработку.

Экономическая точность – такая точность, для обеспечения которой затраты при данном способе обработки меньше, чем при использовании другого способа обработки той же поверхности.

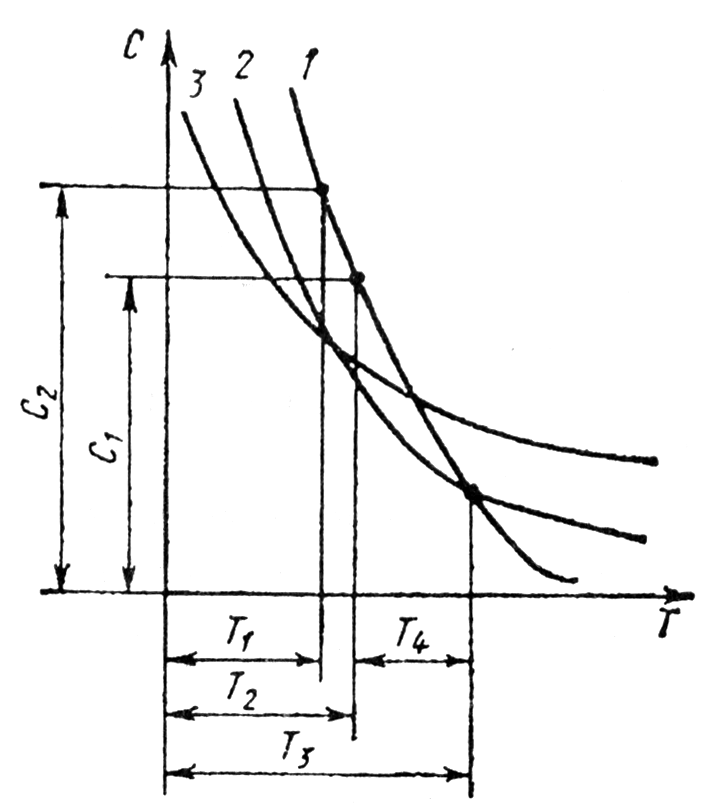

Для достижения высокой точности, заданной допуском Т, требуются большие затраты на обработку С (рис. 13). Например, для обеспечения точности Т2 при чистовом точении требуются затраты С1, а для более высокой точности Т1 – большие затраты С2. Чистовое точение экономично при допуске более Т3, при меньшем допуске экономично шлифование.

Рис. 13. Экономическая точность обработки при:

1 – точении; 2 – шлифовании; 3 – притирке

Граница экономической точности шлифования и притирки определяется соответственно величинам Т2 и Т4. Средняя экономическая точность, например, чистового шлифования – 5…8-й квалитеты, доводки – 5-й квалитет.

Вопросы для самопроверки:

Лекция 6

КАЧЕСТВО ОБРАБОТАННОЙ ПОВЕРХНОСТИ

1. Понятие о качестве обработанной поверхности.

2. Шероховатость и волнистость поверхности.

3. Влияние способов обработки и режимов резания на шероховатость и физико-механические свойства поверхностного слоя.

4. Влияние качества обработанной поверхности деталей на долговечность работы машин и механизмов.

1. Понятие о качестве обработанной поверхности

В условиях эксплуатации машин и механизмов внешним воздействиям в первую очередь подвергаются поверхности их деталей. Износ трущихся поверхностей, зарождение трещин усталости, смятие, коррозионное и эрозионное разрушения, разрушение в результате кавитации и др. – это процессы, протекающие на поверхности деталей и в некотором прилегающем к поверхности слое. Естественно, что придание поверхностям деталей специальных свойств, способствует существенному повышению показателей качества машин и механизмов в целом и в первую очередь показателей надежности.

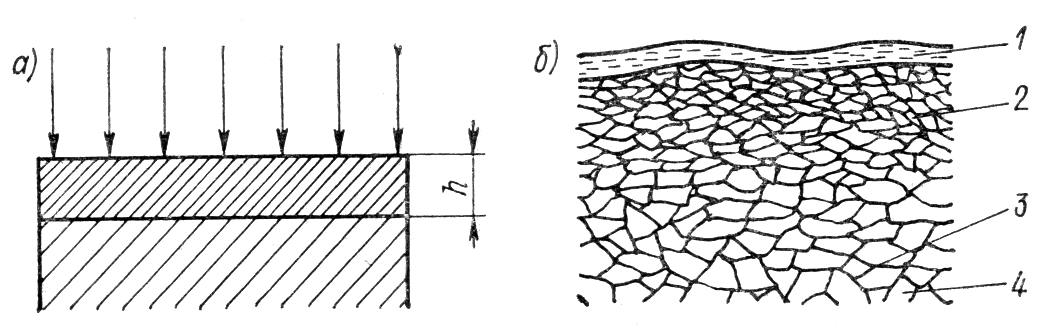

Качество поверхности – это совокупность всех служебных свойств поверхностного слоя материала. Под термином «поверхностный слой» понимается сама поверхность и ее некоторый поверхностный слой, отличающийся от материала сердцевины детали. Глубина слоя h различная в зависимости от условий эксплуатации детали: несколько мкм – для измерительного калибра, несколько сотен мкм – для вала машины.

Рис. 1. Поверхностный слой и схема его строения после

механической обработки

Качество поверхности является одним из важнейших факторов, обеспечивающих высокие эксплуатационные свойства деталей машин. Наиболее существенным для практических целей является установление зависимости между параметрами конкретного технологического процесса обработки поверхности, показателями качества поверхностного слоя и показателями деталей машин в эксплуатации.

Качество

поверхности

Физико-химические характеристики

Геометрические характеристики

Микроструктура

Отклонения формы (макрогеометрия)

Микротвердость

Волнистость

Поверхностные натяжения

Шероховатость (микрогеометрия)

Химический состав

Субмикрошероховатость

Электродный потенциал

Адгезионные, электрические, магнитные, оптические

и др.

Рис. 2. Классификация физико-химических и геометрических

характеристик качества поверхности

Качество поверхностного слоя металла обусловливается свойствами металла и методами обработки: механической, электрофизической, электрохимической, термической и т.д. В процессе механической обработки (резание лезвийным инструментом, шлифование, полирование и др.) поверхностный слой деформируется под действием нагрузок и температуры, а также загрязняется примесями (частицы абразива, кислород) и другими инородными включениями.

Схематически строение поверхностного слоя детали после механической обработки представлено на рис. 1. Упрочненный слой, состоящий из верхнего слоя 1, слоя 2 с текстурой, в котором зерна имеют преимущественную ориентацию, и пластически деформированного слоя 3, который имеет уменьшенную по сравнению с сердцевиной 4 плотность; в нем существенно увеличено количество дислокаций и других дефектов строения кристаллической решетки. Этот слой имеет увеличенную по сравнению с сердцевиной детали твердость.

В соответствии с современными представлениями качество поверхностного слоя является сложным комплексным понятием и определяется двумя группами характеристик (рис. 2).