- •Министерство образования Республики Беларусь

- •Технология сельскохозяйственного машиностроения

- •“Вышэйшая школа”

- •Раздел 2. Основы проектирования технологических

- •Глава 9. Разработка технологических процессов и средств

- •Глава 10. Автоматизированная системы технологической подготовки

- •Раздел 3. Разработка технологических процессов

- •Глава 11. Технология изготовления типовых деталей

- •Глава 12. Технология изготовления типовых деталей двигателей.

- •Глава 13. Технология изготовления деталей рабочих органов и трансмиссий сельскохозяйственных машин

- •Раздел 4. Разработка технологических процессов сборки

- •Глава 14. Основные понятия о технологических процессах сборки.

- •Глава 15. Разработка типовых технологических процессов сборки.

- •Глава 16. Разработка технологических процессов сборки

- •Глава 17. Автоматизация проектирования технологических процессов

- •Изделия машиностроительного производства

- •2. Производственный и технологический процессы

- •Типы производства

- •Дифференциация и концентрация технологического процесса

- •Основные понятия и общие положения

- •2. Последовательность выбора заготовок

- •Характеристика методов получения заготовок

- •Основные положения для разчета припусков

- •2. Методы определения припусков

- •1. Общее понятие о базировании

- •2. Классификация баз и их характеристика

- •3. Способы установки деталей, правило шести точек

- •Лекция 5

- •Классификация погрешностей механической обработки

- •2. Факторы, влияющие на точность механической обработки, и суммирование элементарных погрешностей

- •3. Статистические методы анализа точности

- •4. Методы оценки надежности технологических систем по параметрам точности

- •Коэффициент запаса точности (по контролируемому параметру) .

- •5. Управление точностью механической обработки

- •Достижимая и экономическая точность

- •1. Понятие о качестве обработанной поверхности

- •2. Шероховатость и волнистость поверхности

- •Факторы, влияющие на качество поверхности

- •4. Влияние качества обработанной поверхности деталей на их эксплуатационные свойства

- •Основные сведения

- •Показатели технологичности конструкции детали

- •Технологический контроль конструкторской документации

- •Общие сведения о приспособлениях

- •Классификация приспособлений

- •Приспособления

- •3. Структура приспособлений

- •4. Проектирование приспособлений

- •4.Расчет экономической эффективности применения приспособлений

- •- На годовой объем

- •Лекция 9

- •Классификация технологических процессов

- •2. Методология разработки технологических процессов

- •3. Типизация технологических процессов и групповая обработка

- •1. Характерные особенности конструкций валов и основные требования к точности их изготовления

- •3.Типовые технологические процессы обработки валов

- •3. Изготовление ступенчатых валов

- •4. Контроль валов

- •1. Служебное назначение и типовые конструкции зубчатых колес

- •2.Материалы, применяемые для изготовления зубчатых колес

- •3. Технические требования к зубчатым колесам

- •4. Методы получения заготовок

- •5. Основные схемы базирования

- •6. Типовой технологический процесс изготовления одновенцовых цилиндрических зубчатых колес

- •7. Контроль зубчатых колес

- •1. Конструкции червячных передач и материалы, применяемые для их изготовления

- •Технические требования на изготовление червячных передач

- •3.Технология изготовления червяков и червячных колес

- •3. Контроль червячных колес и червяков

- •Характеристика корпусных деталей

- •2. Материалы и заготовки корпусных деталей

- •3. Технические требования на изготовление корпусных деталей

- •4. Базирование корпусных деталей

- •5. Типовые маршруты изготовления корпусных деталей

- •6. Контроль корпусных деталей

- •1. Гибкая автоматическая линия для обработки блока цилиндров

- •Определения и классификационные признаки гибких производственных систем

- •3. Функциональные системы гпс

- •4. Оборудование, применяемое в гпс

- •5. Применение многоцелевых станков в гпс при групповом методе обработки

- •1. Характеристика деталей

- •2. Изготовление зубьев и штифтов

- •3. Изготовление дисков

- •4. Изготовление лемехов, отвалов, полевых досок плугов и лап культиваторов

- •Изготовление сегментов и вкладышей режущих аппаратов

- •6. Изготовление семяпроводов

- •7. Изготовление звеньев цепей

- •8. Изготовление звездочек

- •9. Изготовление шнеков

- •10. Изготовление коленчатых осей и валов

- •11. Изготовление крестовин

- •12. Изготовление пружин и рессор

- •1.Технология производства поршней

- •2. Технология производства поршневых колец

- •3. Технология производства поршневых пальцев

- •4. Технология производства шатунов

- •5. Технология производства коленчатых валов

- •1. Понятие о процессах сборки машин и классификация видов сборки

- •2. Организационные формы сборки

- •3. Размерные цепи, их определение, виды

- •4. Методы расчета плоских размерных цепей

- •5. Основные методы достижения точности замыкающего звена

- •6. Проектирование технологических процессов сборки

- •1. Соединения с натягом

- •2. Клепаные соединения

- •3. Сварные и паяные соединения

- •4. Клеевые соединения

- •5. Резьбовые соединения

- •1.Сборка сельскохозяйственных орудий

- •2. Сборка двигателей

- •3. Общая сборка машин

- •4. Обкатка и испытания машин и агрегатов

- •5. Окраска машин

- •Окраска распылением с помощью сжатого воздуха является универсальным и доступным методом, но приводит к большим потерям краски.

- •Лекция 16

- •Накатывание ротационными инструментами

- •Алмазное выглаживание

- •Лекция 21 вибронакатывание

- •Совмещенная обработка резанием и ппд

Основные положения для разчета припусков

Припуском называют слой материала, удаленный в процессе механической обработки заготовки для достижения требуемой точности и качества обрабатываемой поверхности.

Различают припуски промежуточные (Zi) и общие (ZО).

Промежуточный припуск (припуск на данную операцию или переход) – слой металла, который должен быть удален во время данной операции или перехода. Промежуточный припуск определяют как разность размеров заготовки, полученных на смежном предшествующем переходе. При обозначении припусков используются следующие индексы: (i-1) – индекс для предшествующего перехода; i – индекс для выполненного перехода.

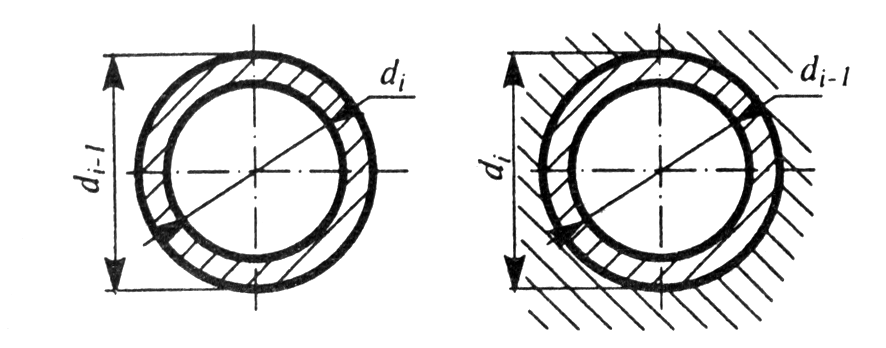

При этом промежуточные припуски для наружных и внутренних поверхностей (рис. 1) рассчитываются по следующим формулам:

![]() ,

,

![]() .

.

а б

Рис. 1. Схемы расположения припусков для наружной (а) и

внутренней (б) поверхностей

Припуски определяются по нормали к обработанной поверхности. Они могут быть несимметричными (на одну сторону) при изготовлении призматических деталей и симметричными (на обе стороны) чаще всего на диаметр при обработке тел вращения.

Общий припуск равен сумме промежуточных припусков по всему технологическому маршруту механической обработки данной поверхности

![]() .

.

Общий припуск определяют как разность размеров заготовки и готовой детали.

Общий припуск на обработку зависит от ряда факторов: масштаба (типа) производства, размеров и конструктивных форм заготовки, свойств, ее материала, вида заготовки (поковка, отливка и т.д.), ее жесткости, толщины дефектного поверхностного слоя, состояния оборудования, на котором ведут обработку.

Припуски следует назначать оптимальными с учетом конкретных условий обработки. Завышенные припуски приводят к излишнему расходу материала, возрастанию трудоемкости механической обработки, повышению эксплуатационных расходов станочной обработки (расход инструмента, электроэнергии и др.). Недостаточные припуски могут препятствовать исправлению погрешностей от предшествующей обработки и получению необходимой точности и шероховатости обработанной поверхности на выполняемой операции. Поэтому выбор общих и операционных припусков и допусков имеет большое технико-экономическое значение.

Правильно выбранный припуск обеспечивает:

1) устойчивую работу оборудования при достижении высокого качества продукции;

2) минимальную себестоимость продукции.

2. Методы определения припусков

В сельскохозяйственном машиностроении применяют два метода определения припусков: опытно-статистический и расчетно-аналитический.

При использовании опытно-статистического метода общие и промежуточные припуски назначаются на таблицам, которые составлены на основе обобщения и систематизации производственных данных передовых заводов. Основными преимуществами этого метода можно считать экономию времени на определение припуска. Он позволяет определить размеры заготовок до разработки технологического процесса.

Недостатки опытно-статистического метода заключаются в том, что припуски назначаются без учета конкретных условий построения технологических процессов, например, общие припуски назначают без учета схемы установки заготовки и погрешностей предшествующей обработки.

Так опытно-статистический метод определения припуска не учитывает особенностей технологического процесса, рекомендуемые припуски завышают. Завышенный припуск ориентирован на условия обработки, при которых припуск должен обеспечивать работу без брака. Нормативные таблицы для выбора припусков можно использовать в условиях единичного и мелкосерийного производства при изготовлении небольших, недорогих деталей и когда технологические процессы разрабатываются укрупненно.

Во всех остальных случаях следует применять расчетно-аналитический метод определения припусков на обработку, который разработал профессор В.М.Кован. Метод базируется на анализе факторов, влияющих на припуски предшествующей и выполняемой операций технологического процесса обработки поверхности. Значение припуска определяется методом дифференцированного расчета по элементам, составляющим припуск. Расчетно-аналитический метод предусматривает расчет межоперационных припусков, т.е. припусков по всем последовательно выполняемым технологическим операциям обработки данной поверхности детали, их суммирование для определения общего припуска на обработку поверхности и расчет промежуточных размеров, определяющих положение поверхности, и размеров заготовки. Расчетной величиной является минимальный промежуточный припуск на обработку, достаточный для устранения на выполняемой операции погрешностей обработки и дефектов поверхностного слоя, полученных на предшествующей операции, и компенсации погрешностей, возникающих на выполняемой операции.

При расчете минимального промежуточного припуска учитывают следующие элементы погрешности:

1)

высоту неровностей

![]() ,

полученную на предшествующем переходе;

,

полученную на предшествующем переходе;

2) состояние и глубину hi-1 поверхностного слоя заготовки в результате выполнения предшествующего перехода;

3)

пространственные отклонения

![]() расположения обрабатываемой поверхности

относительно без заготовки;

расположения обрабатываемой поверхности

относительно без заготовки;

4)

погрешность установки

![]() при выполнении данного перехода.

при выполнении данного перехода.

Шероховатость

поверхности

![]() и

характеристика поверхностного слоя

hi-1

зависят от режима резания, качества

обрабатываемого материала и других

факторов.

и

характеристика поверхностного слоя

hi-1

зависят от режима резания, качества

обрабатываемого материала и других

факторов.

Поверхностный слой hi-1, образовавшийся в результате предшествующего перехода, удаляется на выполняемом переходе полностью или частично. Например, при выполнении поковок образуется обезуглероженный слой до 0,5 мм, который следует удалить полностью, так как этот слой не отличается выносливостью. Полностью надо удалить на первом же технологическом переходе поверхностный слой, образовавшийся при отливке заготовки из серого чугуна. Этот слой в 1…2 мм состоит из перлитной корки с включениями формовочного песка.

Пространственные отклонения характеризуются погрешностью расположения обрабатываемой поверхности относительно базовых поверхностей заготовки. Примерами пространственных отклонений могут быть: несоосность наружной поверхности вращения относительно отверстия у заготовок типа втулок и дисков, изгиб заготовки ступенчатого вала, выпуклость, вогнутость и изогнутость плоскостей, не параллельность подлежащей обработке плоскости корпусной заготовки относительно базовой плоскости, не перпендикулярность торцовой поверхности относительно оси отверстия и др.

Составляющей минимального промежуточного припуска является также погрешность установки заготовок на выполняемом переходе .

Погрешность установки характеризуется смещением или поворотом подлежащей обработке поверхности относительно базы, потому это значение должно быть компенсировано соответствующим увеличением припуска. Например, при обработке втулки по наружному диаметру при установке базовым отверстием на оправку с зазором смещение заготовки

![]() ,

,

где - гарантированный зазор между отверстием заготовки и оправкой;

1 - допуск на изготовление оправки; 2 - допуск на изготовление базового отверстия; 3 - допуск на износ оправки.

Для

компенсации возможной неточности

установки заготовки следует увеличить

припуск на

![]() .

.

Суммируя

величины

,

![]() ,

,

![]() и

и

![]() ,

получим минимальный припуск для

технологического перехода.

,

получим минимальный припуск для

технологического перехода.

Рассмотрим методы суммирования составляющих. При обработке плоскостей векторы и суммируются арифметически, т.к. они коллинеарны (параллельны) и направлены перпендикулярно обрабатываемой поверхности. Следовательно, при обработке плоскости расчетная формула минимального припуска имеет вид

![]()

При обработке двух противолежащих плоскостей одноименными методами припуск на две стороны составит

![]()

При обработке поверхностей вращения векторы i-1 и Еi могут принять любое угловое положение и потому их суммирование целесообразно выполнять по правилу квадратного корня

![]() .

.

Следовательно, припуск на диаметр при обработке наружных и внутренних поверхностей вращения (без установки в центрах)

![]() . Наименьший

размер межоперационного припуска на

диаметр (при обработке поверхностей

тел вращения) удваивается.

. Наименьший

размер межоперационного припуска на

диаметр (при обработке поверхностей

тел вращения) удваивается.

Значения составляющих расчетных формул приведены в справочной литературе. Конкретные значения этих составляющих зависят от точности выполнения предшествующего (i–1) и данного (i) переходов, точности установки заготовки на выполняемом переходе, материала заготовки и других факторов. При анализе конкретных переходов некоторые составляющие из общей формулы расчета могут быть исключены. Поэтому необходимо иметь ввиду следующее:

1) при обтачивании цилиндрической поверхности заготовки, установленной в центрах, погрешность может быть принята равной нулю

![]() ;

;

2) при шлифовании заготовок после термообработки поверхностный слой необходимо по возможности сохранить, следовательно, слагаемое нужно исключить из расчетной формулы

![]() ,

,

![]() ;

;

3) при развертывании плавающей разверткой и протягивании отверстий смещения и увод оси не устраняются а погрешности установки в этом случае нет

![]() ;

;

4) при суперфинишировании и полировании цилиндрической поверхности, когда уменьшается лишь шероховатость поверхности, припуск определяется лишь высотой микронеровностей обрабатываемой поверхности, т.е.

![]() .

.

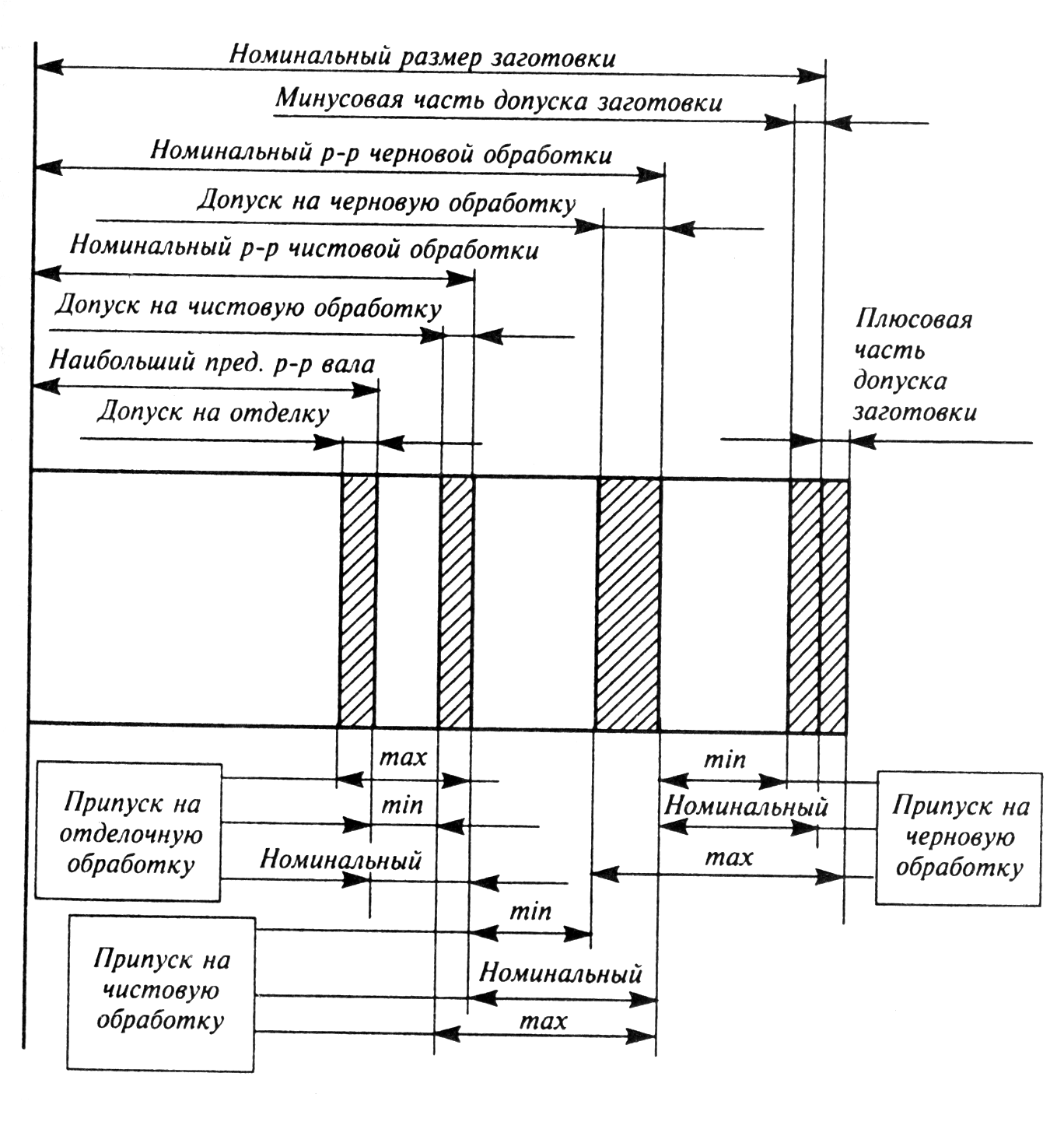

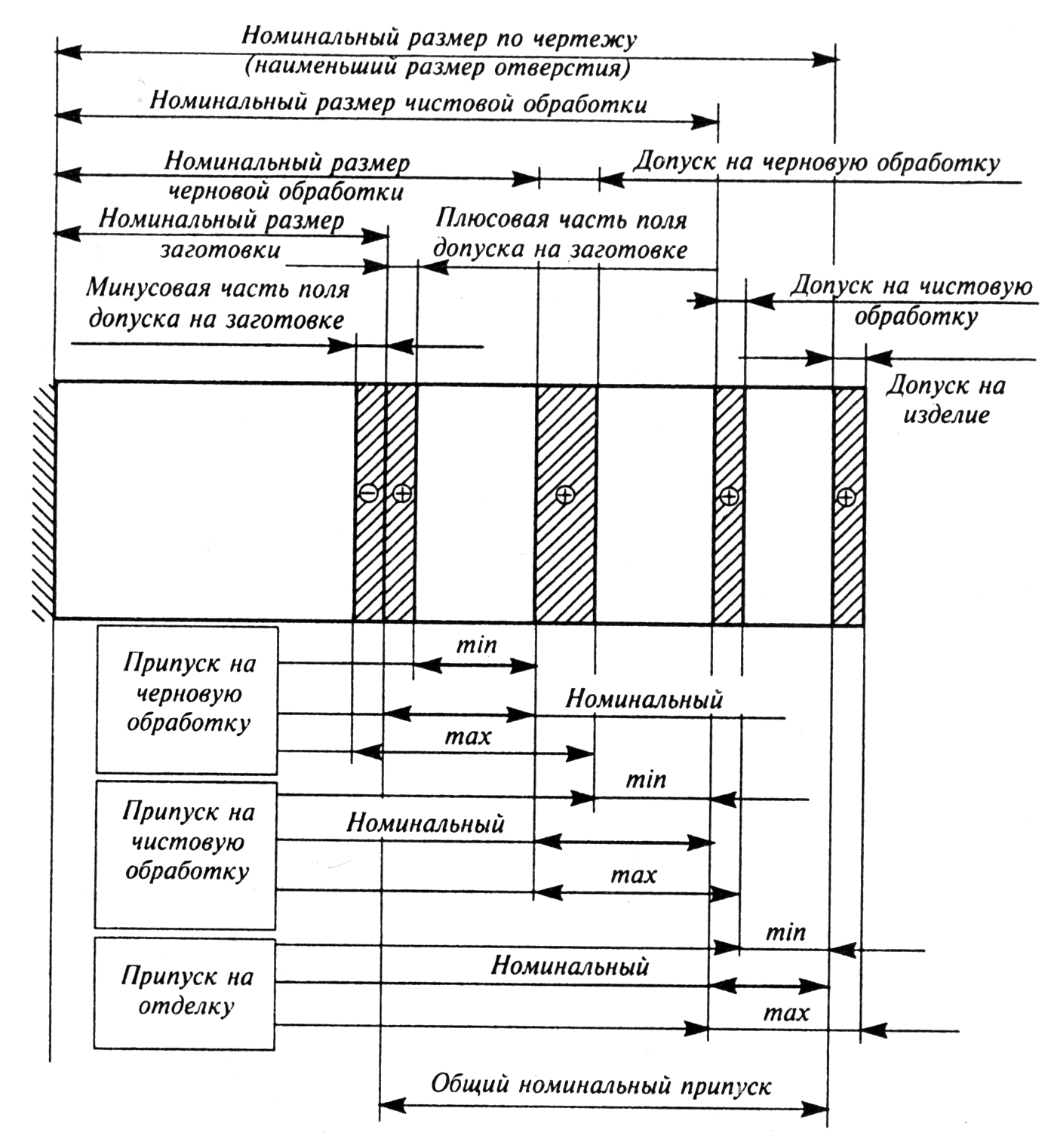

Схемы образования промежуточных размеров при обработке наружных и внутренних цилиндрических поверхностей показаны на рис. 2 и 3.

Положительная часть допуска на заготовку для вала и отрицательная для отверстия в общий суммарный припуск не входят, но должны приниматься во внимание при определении режимов резания при обработке.

Следовательно, при расчете минимально необходимого припуска следует учитывать конкретные условия обработки. В зависимости от них часть слагаемых не нужна, что позволяет уменьшить припуск и сократить расходы на обработку. Зная минимальный межоперационный припуск, можно рассчитать его максимальное значение

![]() ,

,

где

![]() -

допуск на размер поверхности, установленный

соответственно для предыдущего и данного

технологического перехода.

-

допуск на размер поверхности, установленный

соответственно для предыдущего и данного

технологического перехода.

Толщина действительного слоя материала, который снимают, может колебаться в широких пределах. Используя взаимосвязь между межоперационными припусками на обработку и полями их колебаний, рассчитывают предельные размеры детали. Для этого выбирают начало отсчета. Если, например, за начало отсчета выбрать наибольший Д из допустимых размеров готового вала, то предельные межоперационные размеры детали для последнего перехода равны

![]() ;

; ![]() ,

,

а для предыдущего перехода

![]() ;

; ![]() .

.

Для любого данного перехода

![]() ;

; ![]() .

.

Для отверстий принят наименьший допустимый диаметр готовой детали

![]() ;

; ![]() .

.

Рис. 2. Схема расположения операционных припусков и допусков на различных стадиях обработки для наружных поверхностей (валов)

Рис. 3. Схема расположения операционных припусков и допусков на различных стадиях обработки для внутренних поверхностей

(отверстий)

При определении припусков опытно-статистическим методом общий и операционные припуски назначаются исходя из опыта обработки деталей данного класса в условиях рассматриваемой отрасли производства. При этом учитываются материал, размеры детали, тип производства и требуемая точность обработки. Припуски для разных заготовок при различных видах механической обработки приводятся в ГОСТ, заводских нормативных материалах и справочниках. Так, для заготовок из проката в зависимости от их размеров общий припуск на диаметр лежит в пределах от 1 до 8 мм, для заготовок, полученных горячей штамповкой, - от 1,5 до 6 мм на сторону, для отливок из чугуна и стали – от 3 до 8 мм на сторону. Операционные припуски на механическую обработку (на диаметр) лежат в пределах: при черновом обтачивании заготовки из проката диаметром до 120 мм – от 1 до 2,5 мм, заготовки-штамповки – от 1,5 до 3 мм; при чистовом обтачивании после чернового – от 0,5 до 1 мм; при наружном шлифовании в центрах – от 0,2 до 0,5 мм.

Вопросы для самопроверки:

Лекция 4

БАЗИРОВАНИЕ ДЕТАЛЕЙ ПРИ ОБРАБОТКЕ НА СТАНКАХ

1. Общие понятия о базировании.

2. Классификация баз и их характеристика.

3. Способы установки деталей. Правило шести точек.