- •Технол. Документация техпроц. Восстан. Деталей.

- •Классификация работ то и тр авт-лей по целевому назначению. Внешний уход за авт-лем. Мойка, сушка и обтирка кузова. Методы и уст-ва для очистки сточ. Вод.

- •Диагностические параметры, диагностические нормативы. Процесс диагностирования.

- •Свойства диагностических параметров.

1(1).

Основные причины изменения технического состояния автомобиля в процессе эксплуатации. Характер протекания процесса изнашивания.

Техническое состояние автомобилей в процессе работы или хранения ухудшается, причем сроки службы отдельных узлов и агрегатов различны. В процессе эксплуатации автомобилей их свойства не остаются постоянными, что проявляется в снижении их надежности, динамических качеств, безопасности движения, повышенном расходе горюче-смазочных материалов, ухудшении пуска двигателей,появлении стуков и шумов.

Изменение технического состояния автомобиля – это результат вредных процессов, происходящих в агрегатах и системах автомобиля. Если рабочие процессы в автомобиле протекают в период его функционирования, то вредные — в течение всего времени его существования.

Основными причинами изменения технического состояния автомобиля являются:

- постоянно действующие причины;

- случайные (стохастические) причины.

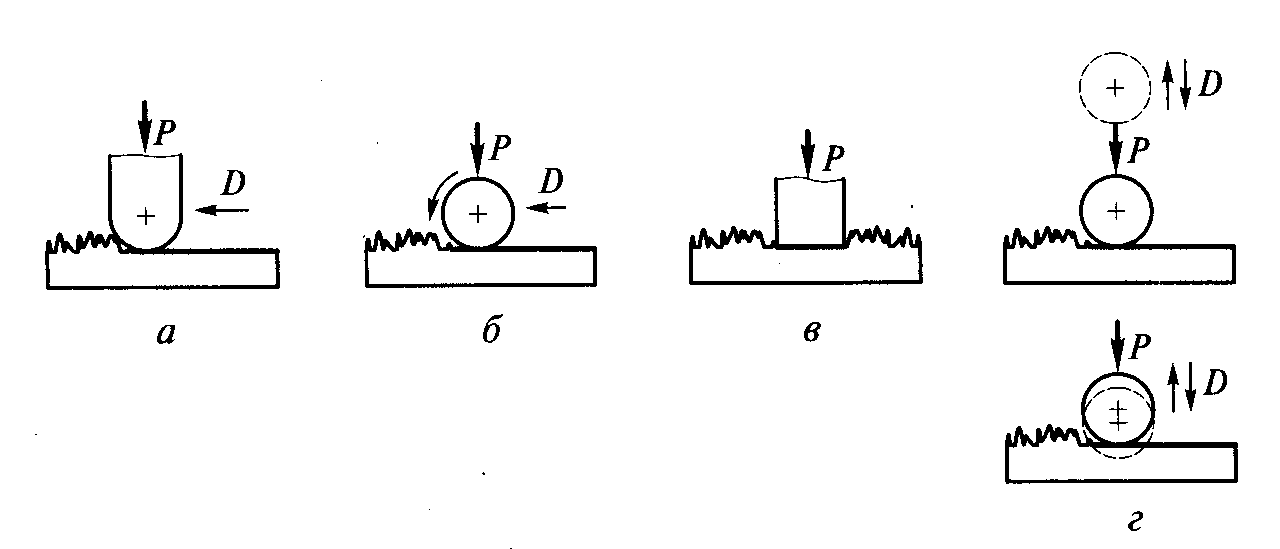

К постоянно действующим причинам изменения технического состояния автомобиля относятся: изнашивание, коррозия, пластическая деформация, усталостные разрушения, старение, накопление отложений.

Изнашивание поверхностей автомобильных деталей зависит от характера трения. Износы могут быть естественные, ускоренные и аварийные.

Пластические деформации и разрушения связаны с достижением пределов текучести или прочности материалов и является следствием нарушений условий эксплуатации.

Разрушения вследствие температурного расширения — это процесс увеличения линейных и объемных размеров конструкционных материалов при повышении температуры.

Усталостные разрушения возникают при циклическом приложении нагрузок, превышающих предел выносливости материала детали.

Старение приводит к изменению показателей технического состояния деталей и эксплуатационных материалов под воздействием внешней среды – влажности, солнечной радиации, перепадов температур.

Отложение может проявляться в виде накипи, нагара, наноса (система смазки), изменяя геометрию элемента и, таким образом, изменяя его технические характеристики.

Случайные причины – это скрытые дефекты и перегрузки конструкций, превосходящие допустимые пределы. Они могут возникать в результате непрогнозируемых поломок вследствие неправильной эксплуатации, некачественного хранения и обслуживания, а также в результате ДТП.

1(2).

Обкатка и испытание агрегатов трансмиссии.

Целью испытаний КП является проверка качества восстановления отдельных деталей и в целом качества сборки. Испытания проводят под нагрузкой и без нагрузки, сначала испытывают без нагрузки на всех передачах при частоте вращения первичного вала 900-1000 мин-1, затем при 1400-1500. При тех же частотах испытывают на каждой передаче по 2-3 мин и под нагрузкой 100-150 Н*м на первичном валу. В ходе испытаний проверяют нет ли подтеканий масла, самопроизвольного выключения передач, повышенного шума, ударов, стуков. Для испытания КПП могут применяться стенды с электрическими гидравлическими и механическими тормозами

Отремонтированные задние мосты испытывают под нагрузкой и без, как правило, на стендах с асинхронными эл. двигателями. Целью испытаний является выявление шумов высокого тона, для чего проводят испытания без нагрузки с частотой вращения ведущей конической шестерни 900-1500 об/мин и под нагрузкой 10 кВт в теч 10-15 мин с частотой вращения 900-1500 об/мин. При испытании проверяют и регулируют главную передачу и дифференциалы. При испытании не допускается нагрев редуктора и ступиц колеса. Не должно быть шума, стуков, рывков как при испытании под нагрузкой, так и свободном состоянии. Вращение ступиц должно быть плавным и бесшумным.

2(1).

Факторы, влияющие на изменение параметров технического состояния автомобилей.

К основным факторам, влияющим на причины, обуславливающие изменение параметров технического состояния транспортных средств, которые находятся в эксплуатации, кроме естественных процессов старения и износа деталей относятся:

Конструктивные факторы опред-тся формами и размерами деталей, жесткостью конструкции, точностью взаимного расположения поверхностей и осей совместно работающих деталей, правильным выбором посадок, обеспечивающих надёжную работу сопряжения и др.

Технологические факторы зависят от качества материалов, исполь-зуемых для изготовления деталей, применения соответствующей тер-мической обработки деталей, качества масел, смазок, топлива и других технических жидкостей. Большое влияние на работоспособность авто и его агрегатов оказывает качество сборки и особенно регулировки.

Эксплуатационные факторы:

1)дорожные условия хар-ся типом, состоянием, прочностью покрытий, продольным профилем дороги, сопротивлением дви-жению авто, интенсивностью, режимом движения и т.д. При эксплуатации авто в тяжёлых дорожных условиях увеличиваются нагрузки, действующие на детали авто, вызывая ускоренный износ, усталость металла, нарушение стабильности креплений и регулировок, а в ряде случаев поломку деталей силовой передачи и ходовой части. При эксплуатации авто на грунтовых дорогах значительно возрастает кол-во неисправностей по сравнению с эксплуатацией на дорогах с усовершенствованным твёрдым покрытием.

2)транспортные условия – вид и объём грузовых и пассажирских перевозок, скор. движения, расстояния перевозок, род перевозимого груза, условия погрузки и разгрузки, особенности их организации.

3)климатические условия определяются температурой и влажностью воздуха, атмосферным давлением, количеством осадков, силой и направлением ветра и др. факторами. Низкая температура вызывает загус-тевание смаз-го материала в сист. смазки двиг. и в агрегатах трансмиссии.

4)качество вождения – измен-ся режимы работы мех-ов и агрегатов автомобиля, действующие на детали трансмиссии и ходовой части наг-рузки, а следовательно, скор. изнашивания деталей и сроки их службы.

5)качество ТО и ТР – при неудовлетворительном выполнении технического обслуживания почти 60 % случаев ТР составляют крепёжные и регулировочные работы, которые должны выполняться при техническом обслуживании автомобилей.

6)условия хранения – колебания температуры воздуха при хранении автомобилей, например, вызывают конденсацию влаги на поверхностях деталей, что способствует увеличению коррозии.

2(2).

Приработка и испытание двигателей.

Отремонтированные агрегаты проходят:

1)Контрольные испытания – проходят все отремонтированные двигатели после приработки; проверяется, нет ли резких стуков и шумов, выбрасывания или течи масла, воды или топлива, пропуска отработавших газов в местах соединений, подсоса воздуха через прокладки впускной трубы и карбюратора.

2)Приемо-сдаточные испытания проходят все отремонтированные двигатели на испытательной станции после приработки. Проводят для оценки качества сборки, а также качества приработки сопряжений двигателя. Проверяется комплектность двигателя и затяжка всех наружных соединений, качество окраски, правильность установки зажигания, уровень масла в картере, отсутствие течи воды и масла и провести запуск двигателя. В ходе проведения приемо-сдаточных испытаний оценивается мощность, крутящий момент двигателей, определяются их дымность и токсичность. Двигатель должен устойчиво работать при частоте вращения коленчатого вала 500…600 мин-1. Давление в масляной магистрали должно соответствовать требованиям технических условий.

3)эксплуатационные.

Приработка и испытания двигателей на авторемонтном предприятии производятся на обкаточно-тормозных стендах переменного тока, включающих устройство для вращения двигателя в период холодной обкатки и для поглощения мощности двигателя во время горячей обкатки и испытания, а также дополнительное оборудование (обеспечение топливом, охлаждающей жидкостью и смазкой).

Приработка осуществляется на двух режимах:

1)холодная должна проводиться с ввернутыми свечами или форсунками. В процессе холодной приработки с помощью стетоскопа прослушиваются шумы и стуки, проверяется давление масла, отсутствие течи воды и масла. После окончания холодной приработки должны быть проверены и при необходимости отрегулированы тепловые зазоры.

2)горячая приработка проводится на холостом ходу и под нагрузкой. Перед горячей приработкой проверить установку зажигания (угол опережения подачи топлива). После пуска прослушать с помощью стетоскопа шумы и стуки, проверить отсутствие течи масла, топлива, пропуска воздуха и отработавших газов местах соединений. Контроль t воды и масла, частота вращения коленвала.

3(1).

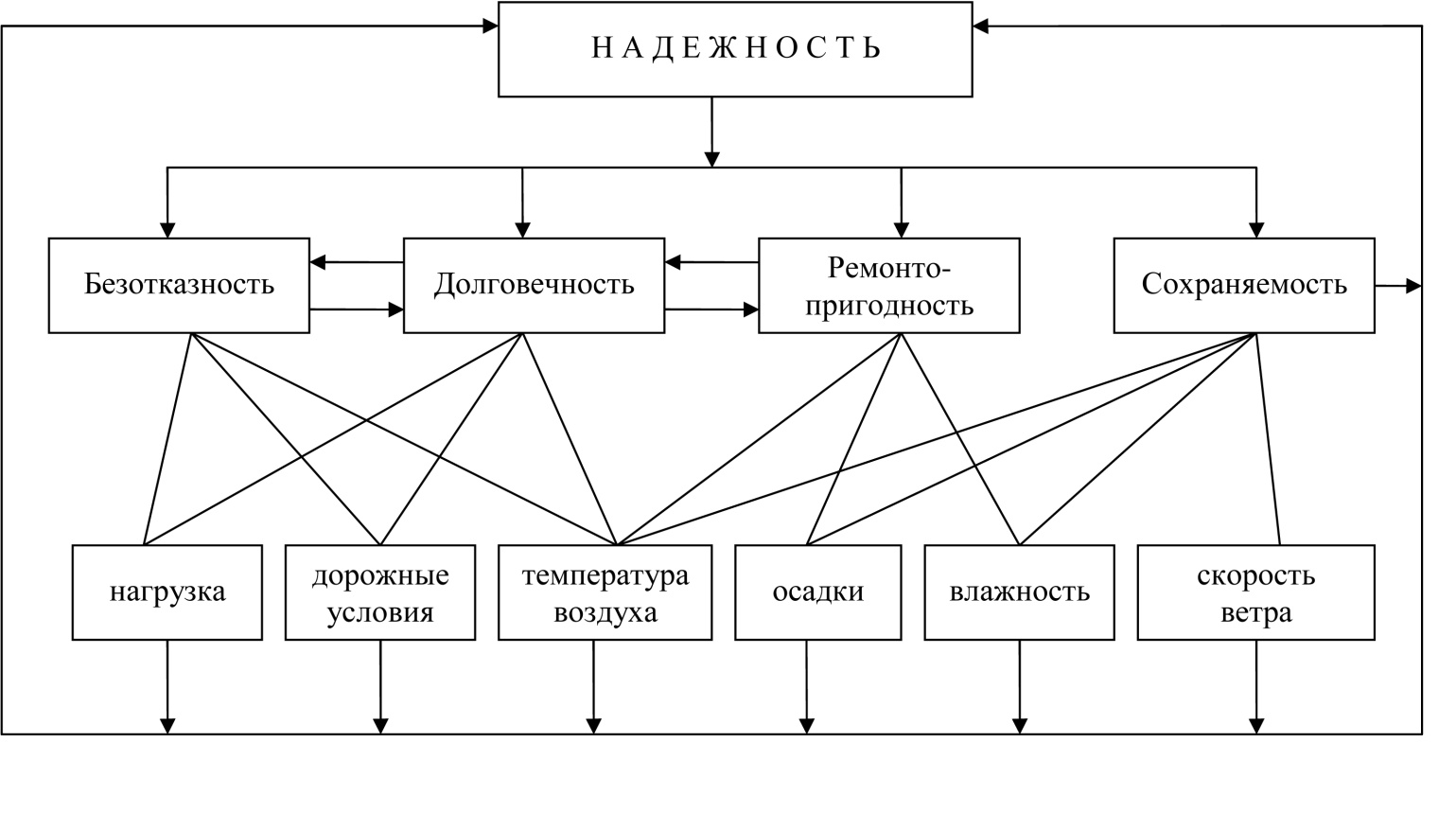

Эксплуатационная надежность автомобиля. Основные понятия и определения. Количественные показатели безотказности.

ГОСТ 27.002-89 «Надежность в технике. Основные понятия и определения» устанавливает основные понятия, термины и определения понятий в области надежности.

Под надежностью понимается свойство автомобиля выполнять заданные функции, сохраняя значения установленных эксплуатационных показателей в пределах, соответствующих заданным режимам и условиям использования, технического обслуживания, ремонта, хранения и транспортирования.

Надежность является комплексным свойством, которое в зависимости от назначения автомобиля и условий его эксплуатации может включать безотказность, долговечность, ремонтопригодность и сохраняемость в отдельности или определенное сочетание этих свойств как для автомобиля, так и для его агрегатов (систем, узлов и деталей).

По мере изнашивания деталей, механизмов и агрегатов надежность автомобиля уменьшается, так как вероятность выхода из строя деталей увеличивается. Новые автомобили обладают более высокой надежностью по сравнению с автомобилями, имеющими большой пробег или прошедшими капитальный ремонт. Следовательно, заданная степень надежности автомобиля рассматривается в связи с определенным пробегом.

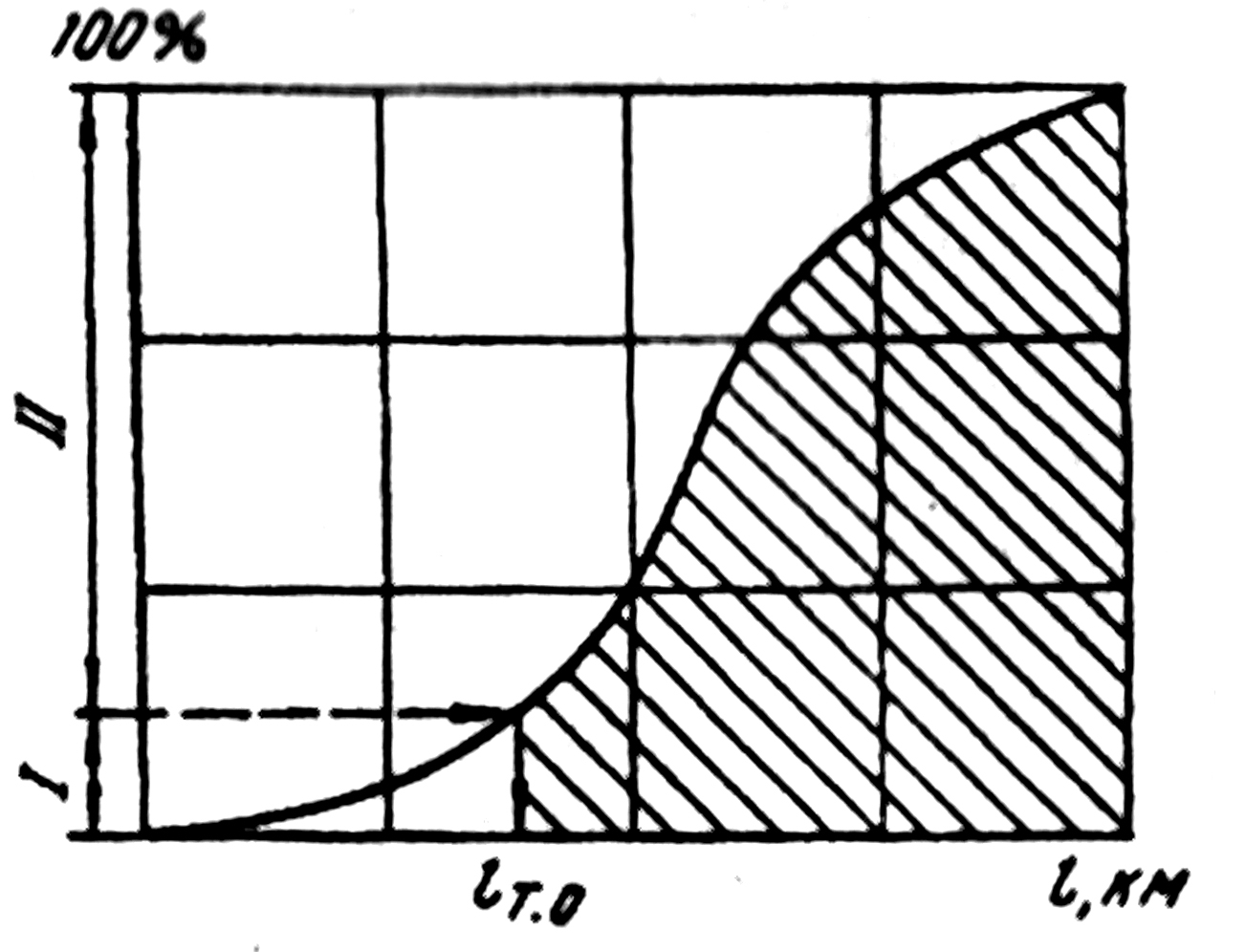

Надежность зависит также и от того, в каких условиях работает автомобиль. Например, при работе, на дорогах с твердым усовершенствованным покрытием надежность автомобиля больше, чем при работе его по бездорожью. Надежность летом всегда будет большей, чем зимой при прочих равных условиях. Поэтому понятие «надежность автомобиля» тесно увязывается с условиями его эксплуатации (рис.).

Безотказность — свойство автомобиля непрерывно сохранять работоспособное состояние в течение некоторого времени или некоторой наработки.

Агрегаты

и большинство деталей автомобиля

являются ремонтируемыми

(восстанавливаемыми) объектами, их

исправность и работоспособность в

случае возникновения отказа или

повреждения подлежат восстановлению.

В предельном случае нарушения

работоспособности, когда эксплуатация

автомобиля или его агрегата должна быть

прекращена полностью или он должен быть

подвергнут капитальному ремонту,

состояние объекта называют предельным.

Следует отметить, что критерии предельного

состояния различных агрегатов автомобиля

определяются неустранимым нарушением

безопасности движения, и неустранимым

отклонением заданных параметров от

установленных пределов, и главным

образом неустранимым снижением

эффективности эксплуатации автомобиля.

Агрегаты

и большинство деталей автомобиля

являются ремонтируемыми

(восстанавливаемыми) объектами, их

исправность и работоспособность в

случае возникновения отказа или

повреждения подлежат восстановлению.

В предельном случае нарушения

работоспособности, когда эксплуатация

автомобиля или его агрегата должна быть

прекращена полностью или он должен быть

подвергнут капитальному ремонту,

состояние объекта называют предельным.

Следует отметить, что критерии предельного

состояния различных агрегатов автомобиля

определяются неустранимым нарушением

безопасности движения, и неустранимым

отклонением заданных параметров от

установленных пределов, и главным

образом неустранимым снижением

эффективности эксплуатации автомобиля.

Показатели безотказности делят на две группы в зависимости от того, рассматривают ли при анализе один или несколько отказов одного и того же объекта (детали, агрегата или автомобиля в целом). При анализе безотказности до первого отказа, между отказами или до отказа определенной сложности рассчитывают вероятность безотказной работы, среднюю наработку до отказа и интенсивность отказов. Анализ безотказности элементов конструкции за определенный пробег с учетом их восстановления и наличия повторных отказов проводят по величинам наработок на отказ, параметров потоков отказов и ведущей функции отказов.

3(2).

Технико-экономическая необходимость и целесообразность ремонта автомобилей и восстановления деталей, оценочные показатели.

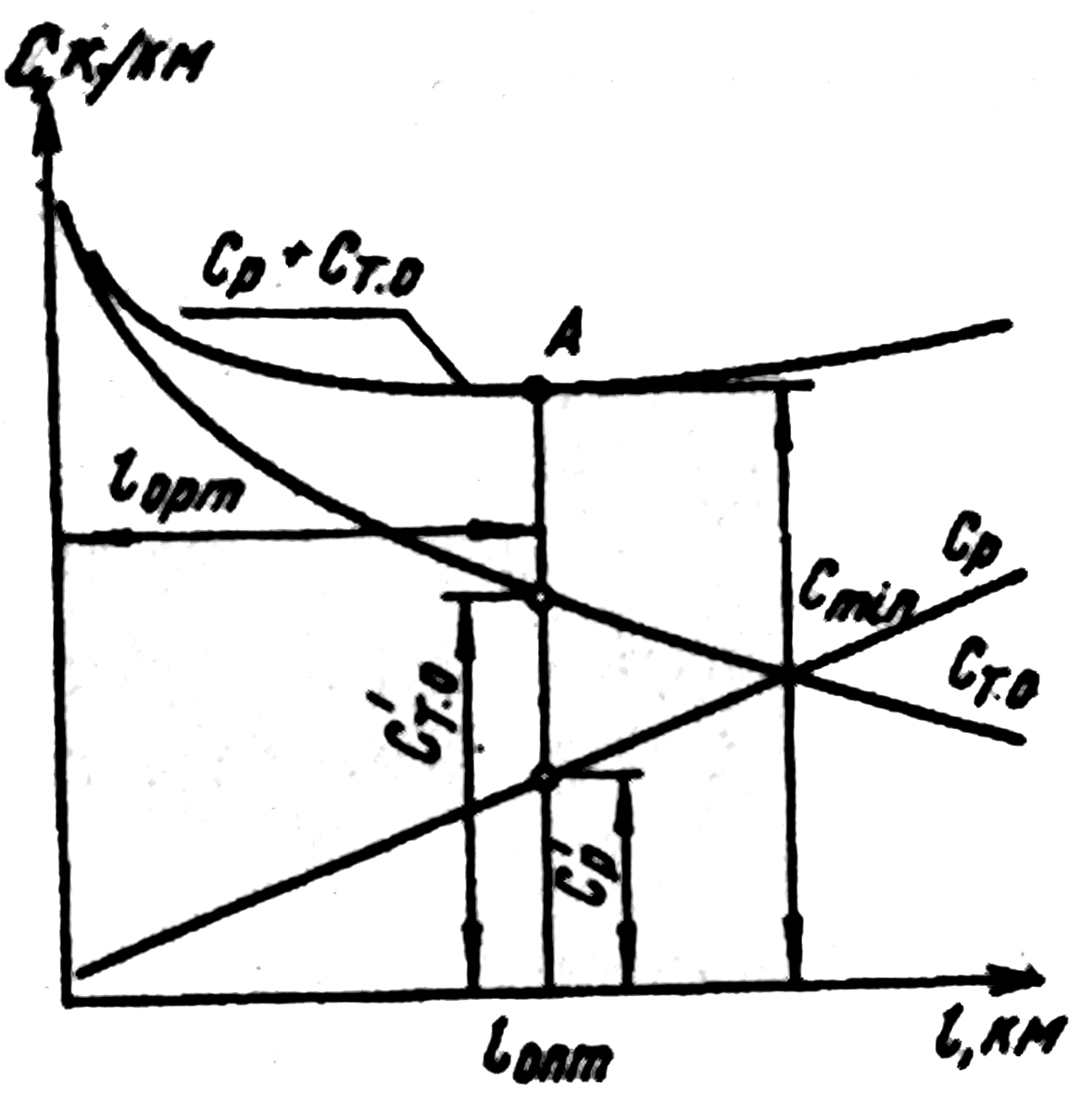

Обеспечение АТП, АРП, СТО и инд.владельцев осуществляется за счет изготовления новых и путем восстановления деталей бывших в эксплуатации. Выпуск новых деталей ограничивается лимитом металла, поэтому восстановление деталей на специализированных предприятиях дает значительный экономический эффект. Выпуск новых запчастей требует 70-75% всех расходов от себестоимости, восстановление 6-8%, а в некоторых случаях до 3%.

Экономическая целесооб-ть восстановления определяется тем, что значительная часть деталей выходит из строя в следствие естественного износа рабочих поверхностей и сопровождается незначит. потерей металла по весу. При производстве автомобильных деталей расходы на материалы, изготовление заготовок и комплектующих составл. (70-75%) от полной себестоимости, зараб.плата (4-6%), накладные расходы (19-26%) (с учетом сокращения объема выпуска продукции). При восстановлении деталей заготовкой явл. сама изношенная деталь. Для ремонтного производства РБ начиная с 2006г соотношение между этими статьями стабилизировалось и имеет след.значения: материалы (16-18%), расходы на зар.плату (11-14%), накладные расходы (69-72%).При восстановлении деталей расходы на ремонтные материалы составляют 6-8% от себестоимости изготовления новых. В настоящее время для РБ эти расходы составляют 14-16%.

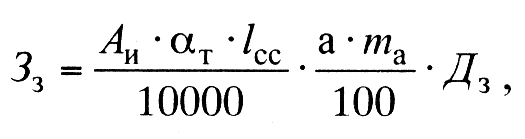

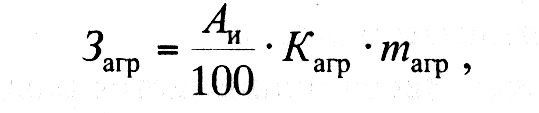

За критерий экономической целесообразности (Масино) восстановления деталей можно принять зависимость

Где к - коэффициент характеризующий соотношение % накладных расходов при изготовлении и восстановлении деталей данного наименования

Мв - расходы га ремонтные материалы, % от Си;

Ми – расходы на материалы и изготовление заготовки детали, % от Си;

Зи–расходы на заработную плату при изготовлении, % от Си.

Kд≥0,8-1,0 - коэффициента долговечности.

К концу 1-го межремонтного цикла, отбраковываются около 20% деталей, вторично используются около 25%, а 50-60 % деталей могут быть восстановлены известными способами. Эти детали имеют остаточную стоимость около 85%, а остаточный ресурс около 90%.

Затраты материала на изготовление вторичных деталей составляют 0,5-1% от их изготовления, что в 150-200р < чем на изготовление первичных. В связи с этим количество выбросов и расход энергии во столько же раз меньше.

Т.О. втор. производство авто и деталей многократно снижает загрязнение природы, не требует значит. инвестиций при реализации восстановления, м.б. реализована на базе незагруженных АТП и будет способствовать оживлению пр-ва в условиях инфляции.

Статьи себестоимости восстановления деталей.

Экономически целесообразно восстанавливать деталь, если Св≤0,8*Си, где Св – себестоимость восстановления детали, Си – себестоимость изготовления детали.

Для определения себестоимости нужно использовать те составляющие, за счет кот-рых имеет место экономия средств при восстановлении деталей по сравнению с их производством. Поэтому структура себестоимости детали Си на автозаводе и структура себестоимости восстановления деталей Св на ремонтном предприятии выражаются зависимостями: Си=Ми+Зи+Ни, Св=Мв+Зв+Нв, где Ми – расходы на материал и изготовление заготовки детали, % от Си; Зи – расходы на заработную плату при изготовлении, % от Си; Ни – накладные расходы при изготовлении, % от Си; Мв – расходы на ремонтные материалы, % от Св; Зв – расходы на заработную плату при восстановлении детали, % от Св; Нв – накладные расходы, % от Св.

4(1).

Сущность и назначение диагностики. Диагностические нормативы. СТБ 1641 транспорт дорожный. Требования к техническому состоянию по условиям безопасности движения. Методы проверки.

Техническая диагностика – отрасль знаний, изучающая и устанавливающая признаки неисправностей составных частей объектов, разрабатывающая методы и средства, с помощью которых дается заключение (ставится диагноз) о техническом состоянии объектов диагностирования, а также принципы построения и организации использования систем диагностирования.

Объект диагностирования – изделие (транспортное средство, автомобиль) и его составляющие, подвергаемые диагностированию.

Техническое диагностирование – процесс определения технического состояния объекта диагностирования с требуемой точностью.

Важнейшее требование к диагностированию – возможность оценки состояния объекта без его разборки.

Диагностика решает задачи трех типов по определению состояния объектов диагностирования. К первому типу относятся задачи по определению состояния, в котором находится объект в настоящий момент, ко второму – задачи по предсказанию состояния, в котором окажется объект в некоторый будущий момент, к третьему – задачи по определению состояния, в котором находился объект в некоторый момент в прошлом.

Основными задачами диагностики применительно к автомобилям являются:

- выявление автомобилей, техническое состояние которых не соответствует требованиям безопасности движения и охраны ОС;

- определение неисправностей, для устранения которых необходимы регулировочные либо ремонтные работы;

- выявление или уточнение перед текущим ремонтом (ТР) причин отказа или неисправности;

- контроль качества ТО и ТР;

- прогнозирование ресурса исправной работы узлов, агрегатов и автомобилей в целом;

- сбор, обработка и выдача информации, необходимой для управления производством;

- установление в отдельных случаях технического состояния автомобиля, в котором он находился в прошлом, например перед аварией.

Диагностирование - совершенная форма проведения контрольных работ во-первых, объективностью и достоверностью оценки технического состояния автомобилей (применением инструментальных методов проверки), во-вторых, возможностью определения выходных параметров агрегатов и систем автомобилей (мощности, топливной экономичности, тормозных качеств и т. д.) и, в-третьих, наличием условий для повышения надежности и организованности функционирования производства ТО и ремонта автомобилей за счет более эффективного оперативного управления им.

Диагностические нормативы – это количественная оценка технического состояния диагностируемой системы. Различают:

— номинальное значение параметра, которое определяется конструкцией и функциональным назначением механизма. Номинальные значения обычно имеют новые механизмы или механизмы, прошедшие капитальный ремонт;

— допускаемое значение параметра — это такое граничное значение, при котором механизм может сохранять работоспособность до следующего планового ТО без каких-либо дополнительных воздействий;

— предельное значение параметра — это наибольшая или наименьшая его величина, при которой еще обеспечивается работоспособность механизма. При достижении предельного значения параметра механизма дальнейшая его эксплуатация либо недопустима, либо экономически нецелесообразна;

— упреждающее значение параметра — это ужесточенное предельно допустимое его значение, при котором обеспечивается заданный уровень вероятности безотказной работы механизма на предстоящем межконтрольном пробеге автомобиля.

По СТБ 1641 проверяются:

1 Контроль тормозных систем

2 Контроль рулевого управления

3 Контроль внешних световых приборов

4 Контроль стекол, стекол обтекателей, стеклоочистителей, стеклоомывателей, устройств обогрева и обдува ветрового стекла, солнцезащитных козырьков (штор)

5 Контроль зеркал заднего вида

6 Контроль колес и шин

7 Контроль двигателя

8 Контроль элементов ходовой части

9 Контроль кузова (кабины)

10 Контроль элементов комплектации транспортных средств

4(2).

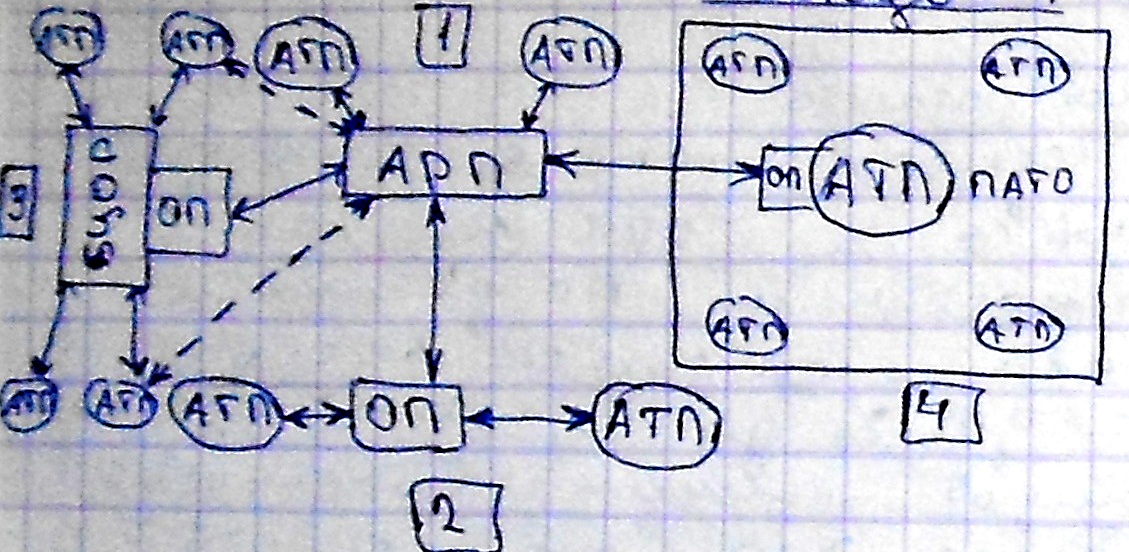

Организации автомобильного транспорта и их характеристика Республики Беларусь, их взаимодействие.

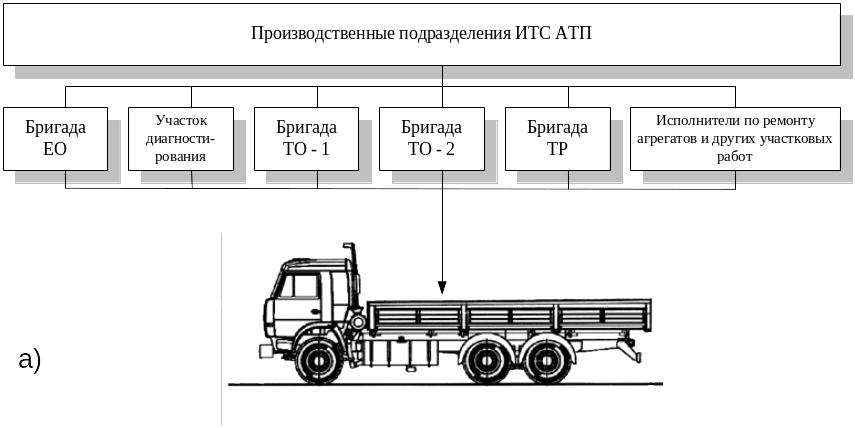

АТП – выполняет полный объем по Д, ТО и Р, организует своевременную и бесперебойную отправку в Р и получение из Р агрегатов и узлов, поддерживает постоянный запас в оборотном фонде, осуществляет списание а/м, агрегатов исчерпавших свой ресурс с обязательной отправкой агрегатов на АРП.

АРП – выполняет полный объем по Р и КР, поддерживает неснижаемый запас агрегатов в обменом фонде, восстанавливает детали для обеспечения запчастями АТП.

ОП – занимается заключением договоров с АТП и АРП, обеспечивает входной контроль ремфонда и отремонтированной продукции по дифференцированным отпускным ценам, занимается поддержкой необходимого запаса готовой продукции, обеспечивает сохранность ремфонда, занимается централизованной доставкой готовой продукции, рассматривает рекламации и накапливает необходимую информацию для регулирования вопросов обеспечения запчастями АТП, оформление приемосдаточных документов, осуществление мероприятий по снижению затрат от деятельности ОП.

ОП:

заключение договоров.

Входной контроль сост. отремонт фонда.

поддержание необход. min запаса готовой продукции.

обеспечение сохр. рем. фонда и готовой продукции

централизов. доставка рем. фонда и готовой продукции

осуществ. мероприят. по совершенствованию организации процессов ремонта агрегатов.

Данная схема взаимод. организации АТ позволяет удовлетворить потребность в рем. а.м. Повышение качества внедр. за счёт внедр. в тех.процессы восстановления деталей научно-обоснов. способом; в полной мере использовать имеющ. ремонтное оборудование, перспектива создания спец. ремонт. организаций не исключая КР а.м. агрегатным методом.

5(1).

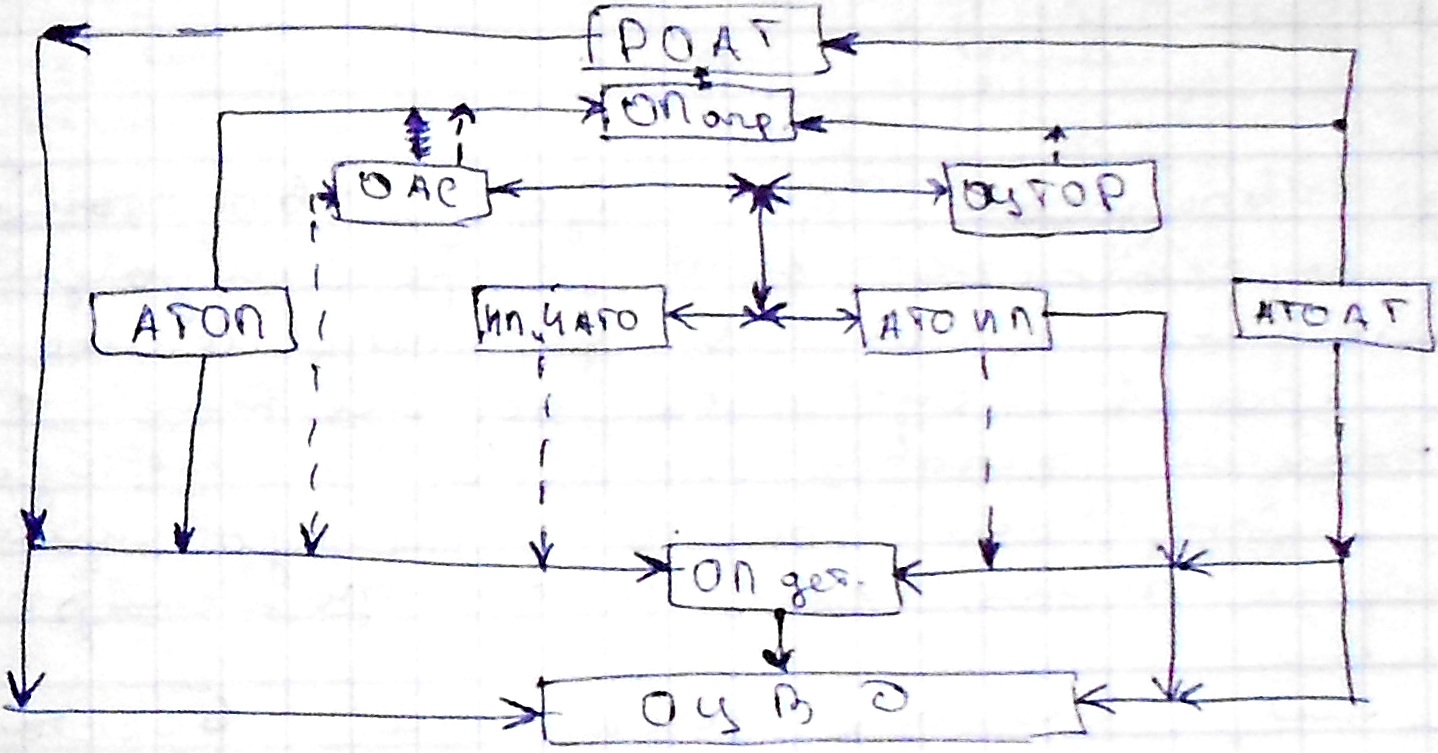

Система технического обслуживания и ремонта подвижного состава автомобильного транспорта. Принципы её формирования. Нормативные документы.

В процессе эксплуатации автомобиля его техническое состояние ухудшается, что может привести к частичной или полной потере работоспособности. Существует два способа обеспечения работоспособности автомобилей: ТО и ремонт.

В нашей стране ТО и ремонт автомобилей, производятся на плановой основе, представляющей собой систему ТО и ремонта, которая состоит из комплекса взаимосвязанных положений и норм, определяющих порядок проведения работ по ТО и ремонту с целью обеспечения заданных показателей качества автомобилей в процессе эксплуатации. Эти положения и нормы определены нормативным документом «Технический кодекс установившейся практики ТКП 248 – 2010. Техническое обслуживание и ремонт автотранспортных средств. Нормы и правила проведения». На автомобильном транспорте большинства стран также используется планово-предупредительная система.

Структура системы ТО и ремонта автомобилей содержит три основных направления деятельности:

• предпродажное обслуживание и продажу новых и подержанных автомобилей;

• продажу запасных частей, эксплуатационных материалов и принадлежностей к ним;

• техническое обслуживание и текущий ремонт в гарантийный и послегарантийный периоды эксплуатации, а также различные виды ремонта.

Основой системы являются ее структура и нормативы. Структура системы определяется видами соответствующих воздействий и их числом. Нормативы включают конкретные значения периодичности воздействий, трудоемкости, перечни операций и др. Перечень выполняемых операций, их периодичность и трудоемкость составляют режимы технического обслуживания.

На структуру системы ТО и ремонта влияют уровни надежности и качества автомобилей; цели, которые поставлены перед автомобильным транспортом и ТЭА; условия эксплуатации; имеющиеся ресурсы; организационно-технические ограничения.

Отдельные элементы структуры системы ТО и ремонта эксплуатируемого в настоящее время автомобильного транспорта влияют на затраты по обеспечению работоспособности следующим образом: обоснованность перечня профилактических операций и их периодичностей – 80-87%; число видов ТО и кратность их периодичностей – 13-20%. Таким образом, главными факторами, определяющими эффективность системы ТО и ремонта, являются правильно определенные перечни (что делать) и периодичность (когда делать) профилактических операций, затем количество видов ТО и их кратность (как организовать выполнение совокупности профилактических операций).

Технический кодекс ТКП 248 – 2010 распространяется на все организации, являющиеся владельцами транспортных средств независимо от ведомственной принадлежности и формы собственности, эксплуатирующие автомобильные транспортные средства и организации автосервиса.

Технические нормативно-правовые акты по ТО и ремонту транспортных средств включают: стандарты, в том числе государственные стандарты Республики Беларусь, стандарты организаций, технические условия, санитарные нормы, нормативные документы по охране окружающей среды, правила и гигиенические нормативы, нормы и правила пожарной безопасности, руководящие документы, прейскуранты, утвержденные (введенные в действие) в порядке, установленном законодательством Республики Беларусь.

5(2).

Балансировка деталей и узлов. Назначение и виды балансировки.

Балансировка – это уравновешивание сил инерции частей вращающегося изделия совмещением его центра масс, осей инерции и вращения путем снятия лишнего металла или установки противовесов. При балансировке вращающихся изделий добиваются, чтобы нагрузки на их опоры были равны нулю.

Статическая неуравновешенность наблюдается у деталей типа дисков, у которых возможна неуравновешенная сила инерции. Мерой статической неуравновешенности служит дисбаланс, направление которого совпадает с неуравновешенной силой инерции. Статическая балансировка состоит в совмещении центра масс детали с осью её вращения путем снятия излишнего металла или установки противовеса. Поверхность, с которой снимают металл, должна иметь наибольший радиус, т.к. в этом случае масса снимаемого металла минимальна. Балансировку ведут на роликах, горизонтальных призмах, качающихся дисках и станках.

Динамическая неуравновешенность имеет место в случае, когда центр масс находится на оси вращения детали, а во время её вращения возникает момент от двух равных сил инерции на некотором плече, который вызывает переменные по направлению нагрузки на опоры изделия. Динамическую неуравновешенность устраняют снятием или добавлением двух равных масс с целью появления нового момента, уравновешивающего начальный.

Смешанная неуравновешенность наиболее часто встречается в реальных условиях, когда имеются неуравновешенные сила инерции и момент от двух равных сил инерции. Этот вид неуравновешенности характерен для длинных деталей или сборочных единиц.

Система неуравновешенных сил инерции сводится к двум силам, расположенным в двух произвольных плоскостях, перпендикулярных оси детали (плоскостях коррекции). Например, у коленчатого вала эти плоскости проходят через крайние противовесы.

Направление (угол) и значение дисбаланса в каждой плоскости коррекции определяют на балансировочных станках. Также на станках балансируют сборочные единицы (коленчатые валы с маховиками, карданные валы и др.).

Уравновешивание V-образных двигателей в сборе ведут на обкаточном стенде, оборудованном балансировочным прибором, при вращении коленчатого вала от электродвигателя и вывернутых свечах. Балансировка осуществляется путем снятия металла с маховика (задняя балансировочная плоскость) и со шкива коленчатого вала (передняя балансировочная плоскость).

6(1).

Режимы, нормативы технического обслуживания, текущего ремонта автомобилей и их корректирование.

Под нормативом понимается количественный или качественный показатель, используемый для упорядочения процесса принятия и реализации решений. К важнейшим нормативам технической эксплуатации относятся периодичность ТО, ресурс изделия до ремонта, трудоемкость ТО и ремонта, расход запасных частей и эксплуатационных материалов.

Нормативы технического обслуживания определяют на стадии проектирования автомобиля и корректируют в процессе эксплуатации. Наиболее целесообразная периодичность технического обслуживания и объем работ должны обеспечивать наименьшее число отказов как по причине естественного изнашивания деталей механизмов и агрегатов автомобилей, так и в результате их поломки и повреждений.

Норма трудоемкости выполнения операций ТО или Р складывается из времени на выполнение подготовительно-заключительных; оперативных и работ по обслуживанию рабочего места, а также перерывов на отдых и естественной надобности. На автомобильном транспорте применяются укрупненные и удельные нормы трудоемкости работ. Укрупненные нормы установлены в человеко-часах на одно техническое обслуживание, а удельные – на единицу пробега при выполнении работ ТР.

Нормативы периодичности технического обслуживания и трудоемкости технического обслуживания и текущего ремонта транспортных средств зависят от марки и модели транспортных средств. В табл. приведены нормативы отдельных марок и моделей транспортных средств.

Нормативы, регламентирующие ТО и ремонт ТС, корректируются с помощью коэффициентов, приведенных в приложении П (ТКП 248), в зависимости от:

– условий эксплуатации – К1;

– модификации ТС и организации его работы – К2;

– природно-климатических условий – К3;

– пробега ТС с начала эксплуатации –К4;

– количества ТС, обслуживаемых и ремонтируемых в организации, и количества групп технологически совместимых ТС – К5;

– периода эксплуатации – К6.

Результирующий коэффициент корректирования нормативов получается перемножением отдельных коэффициентов согласно приложению П для:

– периодичности ТО – К1 х К3;

– пробега до КР (ресурса) – К1 х К2 х К3;

– трудоемкости ТО – К2 х К42 х К5 х К6;

– трудоемкости моечных работ – К2 х К5 х К6;

– трудоемкости ТР – К1 х К2 х К3 х К4 х К5 х К6;

– продолжительности простоя в ТО и ремонте – К41.

Результирующие коэффициенты корректирования нормативов периодичности ТО и пробега до КР (ресурса) не могут быть менее 0,5.

6(2).

Методы обеспечения заданной точности сборки

Точность сборки призвана обеспечивать соответствие действительных значений параметров изделия значениям, заданным в технической документации. Требуемая точность сборки изделий достигается одним из шести методов:

Метод полной взаимозаменяемости — при данном методе требуемая точность сборки достигается путем соединения деталей без их выбора, подбора или изменения размеров. Применение метода полной взаимозаменяемости целесообразно при сборке соединений, состоящих из небольшого количества деталей, так как увеличение числа деталей требует обработки сопряженных поверхностей с меньшими допусками, что не всегда технически достижимо и экономически целесообразно. Метод неполной взаимозаменяемости — метод, при котором требуемая точность сборки достигается не у всех соединений при сопряжении деталей без их выбора, подбора или модификации размеров, а у заранее определенной их части, т. е. обусловленный процент (или доли процента) соединений не соответствует требованиям точности сборки и требует разборки и повторной сборки. Если дополнительные затраты на выполнение разборочно-сборочных работ меньше затрат на изготовление сопрягаемых деталей с более узкими допусками, обеспечивающими получение требуемой точности сборки у всех соединений, то метод неполной взаимозаменяемости целесообразен в этом данном конкретном случае. Метод групповой взаимозаменяемости — метод, при котором требуемая точность сборки достигается путем соединения деталей, относящихся к одной из размерных групп, на которые они уже рассортированы. Этот метод иногда называют селективным. В пределах каждой группы требуемая точность сборки достигается методом полной взаимозаменяемости. Данный метод предоставляет высокую точность сборки, однако он связан с дополнительной операцией сортировки деталей на размерные группы, надобностью хранения запасов деталей всех размерных групп и невозможностью использования части деталей, когда сопрягаемые детали неравномерно разделяются по размерным группам. Метод регулирования — при данном методе требуемая точность сборки получается путем изменения размера или положения компенсирующего звена, без снятия слоя материала с компенсатора. Метод пригонки — метод, при котором требуемая точность сборки достигается путем изменения размера компенсирующего звена со снятием слоя материала.

Метод сборки с компенсирующими материалами – состоит в том, что требуемая точность замыкающего звена достигается применением компенсирующего материала, вводимого в зазор между соединяемыми поверхностями деталей после их установки в заданное положение. Использование этого метода наиболее целесообразно при соединении деталей по плоскостям, а также в ремонтной практике для восстановления работоспособности изделий.

7(1).

Технический кодекс установившейся практики. ТО и ремонт автомобильных транспортных средств. Нормы и правила проведения (ТКП 248-2010 (02190).

В нашей стране ТО и ремонт автомобилей так же, как и других машин и механизмов, производятся на плановой основе, представляющей собой систему ТО и ремонта, которая состоит из комплекса взаимосвязанных положений и норм, определяющих порядок проведения работ по ТО и ремонту с целью обеспечения заданных показателей качества работы автомобилей в процессе эксплуатации. Эти положения и нормы определены нормативным документом «Технический кодекс установившейся практики ТКП 248 – 2010 (02190).

Структура системы ТО и ремонта автомобилей содержит три основных направления деятельности:

• предпродажное обслуживание и продажу новых и подержанных автомобилей;

• продажу запасных частей, эксплуатационных материалов и принадлежностей к ним;

• техническое обслуживание и текущий ремонт в гарантийный и послегарантийный периоды эксплуатации, а также различные виды ремонта.

ТО транспортных средств в зависимости от периодичности, трудоемкости и перечня работ подразделяется на следующие виды:

ежедневное техническое обслуживание (ЕО);

техническое обслуживание после обкатки (ТО-1000, ТО-2000);

первое техническое обслуживание (ТО-1);

второе техническое обслуживание (ТО-2);

сезонное техническое обслуживание (СО).

Изменение видов ТО допускается на основании рекомендаций сервисных книжек изготовителей ТС.

В зависимости от назначения, характера и объема выполняемых работ ремонт ТС подразделяется на следующие виды:

текущий ремонт (ТР);

ремонт малой трудоемкости (РМТ);

регламентированный ремонт (РР);

планово-предупредительный ремонт (ППР);

капитальный ремонт (КР);

восстановительный ремонт (ВР).

Технический кодекс установившейся практики РБ регламентирует принципиальные основы технического обслуживания и ремонта и устанавливает нормативы, обеспечивающие реализацию установленного ресурса транспортных средств.

Технические нормативно-правовые акты по ТО и ремонту транспортных средств включают: стандарты, в том числе государственные стандарты Республики Беларусь, стандарты организаций, технические условия, санитарные нормы, нормативные документы по охране окружающей среды, правила и гигиенические нормативы, нормы и правила пожарной безопасности, руководящие документы, прейскуранты, утвержденные (введенные в действие) в порядке, установленном законодательством Республики Беларусь.

7(2).

Методы расчета сборочных размерных цепей.

Сборочная размерная цепь представляет собой замкнутый контур взаимосвязанных составляющих и замыкающего (линейных или угловых) размеров, которые имеют численные значения и допуски.

При расчёте размерных цепей используются различные методы:

1. Метод полной взаимозаменяемости, при котором требуемая точность замыкающего звена размерной цепи достигается у всех изделий путём включения в него составляющих звеньев без выбора, подбора или изменения их значений. Этот метод используется обычно для массового и крупносерийного производства.

2. Метод неполной взаимозаменяемости, при котором требуемая точность замыкающего звена размерной цепи достигается у части изделий путём включения в него составляющих звеньев без выбора, подбора или изменения их значений. Допуска у отдельных звеньев будут больше. Способ дешевле, но у некоторых изделий погрешность замыкающего звена будет больше допуска, т.е. возможен риск определённой несобираемости.

3. Метод групповой взаимозаменяемости. Детали сортируются по группам, и сборка ведётся деталями одноимённых групп.

4. Метод пригонки. Требуемая точность замыкающего звена достигается изменением размеров компенсирующего элемента путём удаления определённого материала.

5. Метод регулирования, при котором требуемая точность достигается изменением размера или положения компенсирующего звена без удаления материала с компенсатора.

6. Сборка с компенсирующими материалами. Точность замыкающего звена достигается применением компенсирующего материала или элемента вводимого в зазор между сопрягаемыми поверхностями детали после их установки в требуемое положение.

Короткие технологические сборочные размерные цепи с числом звеньев не более трёх рассчитываются по принципу полной взаимозаменяемости (на максимум - минимум).

Размерные цепи с числом звеньев больше четырёх обычно рассчитываются вероятностным методом по принципу неполной взаимозаменяемости. При этом некоторая часть деталей не будет собираться, может потребоваться их замена. Расчёт проводится с учётом фактического распределения истинных размеров внутри полей их допусков и вероятности их различных сочетаний при сборке и механической обработке.

При работе по принципу полной взаимозаменяемости производится расчёт размерных цепей на максимум - минимум, учитывающий только предельные отклонения звеньев и самые неблагоприятные их сочетания. Расчёт на максимум - минимум начинают с построения размерной цепи, определяющей размерные связи рассматриваемого сборочного соединения.

8(1).

Обслуживание транспортных средств. Порядок проведения (СТБ-1175-99).

Для удовлетворения возрастающей потребности в техническом обслуживании и ремонте автомобилей создана широкая сеть предприятий автосервиса легковых автомобилей.

В связи с этим в 1987 г. было разработано «Положение о техническом обслуживании и ремонте легковых автомобилей, принадлежащих гражданам», которое действует наряду с СТБ 1175-2011 Республики Беларусь. «Обслуживание транспортных средств организациями автосервиса. Порядок проведения».

При ежедневном обслуживании выполняются контрольно-осмотровые работы по агрегатам, системам и механизмам, обеспечивающим безопасность движения (состояние шин, действие тормоза, рулевого управления, освещения, сигнализации и др.), работы по обеспечению надлежащего внешнего вида автомобилей (мойка, уборка, полировка), а также заправка автомобилей топливом, маслом, охлаждающей жидкостью. Контрольно-осмотровые работы производятся владельцем автомобиля перед каждым выездом, уборочно-моечные и заправочные — по мере необходимости.

При периодическом техническом обслуживании предусмотрено выполнение определенного объема работ после установленного предприятием-изготовителем пробега автомобиля. ТО автомобилей выполняется по талонам сервисных книжек. Обычно изготовители предусматривают основное ТО (ТО-1) и последующие виды ТО (ТО-2, 3, 4 и т.д) через определенные пробеги. Основное ТО для большинства автомобилей проводится начиная с 10…20 тыс. км. побега. Далее, к основному ТО добавляются другие работы, в зависимости от регламента проведения технического обслуживания и пробега автомобиля (обычно 10…20 тыс.км). Периодичность и объемы работ ТО приведены в талонах сервисных книжек и в руководствах по эксплуатации.

Согласно СТБ 1175-2011 Республики Беларусь. предприятия, обслуживающие АТС, подразделяются на организации автосервиса и организации фирменного автосервиса.

Организация автосервиса – это юридическое лицо или индивидуальный предприниматель, производящие обслуживание транспортных средств заказчика.

Организация фирменного автосервиса – организация автосервиса, выполняющая требования изготовителя транспортных средств к сервисным подразделениям и обслуживанию транспортных средств, получившие в установленном порядке от изготовителя или его официального представителя полномочия на проведение обслуживания транспортных средств и право использования товарного знака (знака обслуживания) от его владельца.

Организации автосервиса подразделяются на несколько категорий.

Категория А – организации фирменного автосервиса.

Категория В – организации автосервиса, имеющие полномочия от официальных представителей изготовителей транспортных средств на оказание отдельных услуг и производящие работы по технологическим регламентам изготовителей транспортных средств.

Категория С – организации автосервиса, оказывающие услуги и производящие работы по техническому обслуживанию транспортных средств, для которых не требуется обязательное использование технологических регламентов изготовителей транспортных средств.

8(2).

Сущность процесса комплектования деталей.

Комплектование деталей представляет собой процесс подбора полного комплекта деталей, входящих в состав узла, агрегата или машины. Основная цель комплектования — это уменьшение до минимума подгоночных работ при сборке узлов, агрегатов и машин, а также повышение производительности труда рабочих на сборке.

В процессе комплектования выполняют следующий комплекс работ:

накопление, учет и хранение деталей, сборочных единиц и комплектующих изделий;

оперативная информация соответствующих служб предприятия о недостающих деталях, сборочных единицах, комплектовочных изделий;

подбор сопряженных деталей по ремонтным размерам, размерным и массовым группам;

подбор и подгонка деталей отдельных сопряжений;

подбор составных частей сборочного комплекта по номенклатуре и количеству (группы деталей, сборочных единиц и комплектующих изделий, составляющих то или иное изделие);

доставка сборочных комплектов к постам сборки до начала выполнения сборочных работ.

Наиболее ответственной задачей комплектования является подбор деталей по размерам с целью обеспечения требуемой точности сборки, т.е. точности зазоров, натягов и пространственного положения деталей.

Различают три способа подбора деталей в комплекты:

штучный;

групповой;

смешанный.

При штучной комплектации к базовой детали, имеющей действительный размер, подбирают вторую деталь данного сопряжения исходя из величины зазора или натяга, допускаемого ТУ

При групповой комплектации поле допусков размеров обеих сопрягаемых деталей разбивают на несколько интервалов, а детали сортируют в соответствии с этими интервалами на размерные группы. Размерные группы сопрягаемых деталей обязательно маркируют цифрами, буквами или красками.

По группам детали сортируют путем замера инструментами, в том числе калибрами. Применяют способ для подбора ответственных деталей.

При смешанной комплектации используют оба способа:

1) ответственные детали – групповым;

2) менее ответственные детали – штучным способом.

9(1).

Коррозия металлов. Классификация коррозионных процессов, факторы влияющие на их развитие, количественные показатели.

В средн коррозией поврежд-ся 20,2% дверей, 20,8% капота, 31,6% крыльев, 23,5% внутренней поверхности лонжеронов кузова.

Коррозия(К) – самопроизвольн и необратим разруш-е материалов из-за физико-химич взаимодействия их со средой.

Классиф-ция коррозионных процессов:

1 По механизму процесса:

- Химическая; - Электрохимическая.

2 По условиям протекания процесса: газовая, атмосферная, жидкостная, коррозия внешним током, коррозия блуждающим током, контактная, щелевая, коррозионная кавитационная, коррозия при трении.

3 По характеру разрушения:

- Сплошная или общая; - Местная.

Факторы, влияющие на развитие коррозионных процессов:

Окружающ среда: Природно-климатич условия, Загряз-ния атмосферы; Противообледенительные средства.

Эксплуатация: Условия хранения, ТО, Антикоррозионная обработка днища, Консервация полостей.

Производство: Материал изготовления, Конструкция и форма, Технология изготовления.

Во влажн и жарк климате- плесень. На окраш. поверхностях плесень вызывает обесцвечивание и разрушение слоя краски.

Действие солнеч радиации прояв-ся в химич. разложении пластмасс, резины, тканей, дерева и лакокрасочных покрытий.

Одним из наиболее действующ факторов внеш среды явл-ся температура, кот вызывает нарушение условий хранения автомобилей, особенно на открытых площадках.

Необходимо, что бы увлажнённые детали быстро сохли, для этого необходимо применять сушку после мойки автомобиля, перед постановкой их на хранение, ТО и Р, вентиляцию помещений.

Больш влияние на корроз Ме-ла оказ-ет конденсац влаги. Процесс конд-ции влаги в металле зав-т от темп-ры окруж среды, разницы темп-р возд и металла (Т), влаж-ти воздуха.

Конденсат в виде капель вызывает более интенсивную коррозию, чем в виде сплошной пленки. Наибольшее количество капель конденсата выпадает на Fe,Mg,Al,Zn.

Периодич смачив-е конд-том вызыв-т большее разруш-е коррозией, чем непрерывн нахожд-е металла в электролите.

За 9 летних месяц удельн вес годов К авто составляет 32 %, а на 3 зимних месяца – 68 %. В свою очередь эти 68 % распределены: 43 % - коррозия по атмосферным причин; 57 % - коррозия под влиянием противообледенительных средств.

Современный каркас из тонких стальных листов, что приводит к недостаточн их коррозионн стойкости.

Причём в резул-те сварки получ-ся много замкнут полых пространств и щелей, скрытых от контроля, в кот созд-ся благоприятн условия для возникнов-я коррозион процессов.

Наиболее интенсивная коррозия в сельской местности наблюдается при зазоре 0,5 – 2,0 мм, в промышленных районах – при зазоре 0,5 – 3,0 мм.

Количественными показателями коррозии могут служить: площадь поверхности детали, которая поражена общей коррозией; при местной - количество коррозионных центров, глубина питтинга, изменение толщины детали, измерение емкости покрытия, которая позволяет выявить процесс коррозии на ранних стадиях и др.

Все используемые в практике методы защиты от коррозии можно классифицировать по характеру их воздействия на металл, коррозионную среду, конструкцию изделия.

9(2).

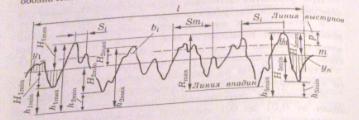

Характерные дефекты деталей класса «круглые стержни» валов двигателей и рекомендуемые способы их устранения, пример.

Валы изготавливаются из конструкционных среднеуглеродистых и легированных сталей, высокопрочного чугуна

При нормальных условиях работы одним из основных дефектов валов является износ. Перегрузка и усталость металла, нарушение смазки трущихся поверхностей вызывают нагрев и деформацию детали, износ, задиры и схватывание на поверхностях трения.

Характерными дефектами валов являются износ шеек, повреждение или износ резьбовых поверхностей, не плоскостность, биение привалочных поверхностей фланцев, износ гнезд под подшипники, износ эксцентриков и кулачков, износ шлицов, повреждения установочных поверхностей, износ зубьев. Валы с трещинами, выкрашиваниями, с цветами побежалости (пониженной твердостью шеек), большими задирами выбраковываются.

В качестве технологических баз у распредвалов используют центровые отверстия и боковую поверхность шпоночного паза, а у коленчатых валов – дополнительно коренные шейки.

Усталостную прочность восстанавливают поверхностным пластическим деформированием. Операция обеспечивает создание остаточных сжимающих напряжений в поверхностном слое, в котором уничтожаются субмикроскопические трещины, являющиеся возможными источниками усталостного разрушения.

Износ устраняется различными способами — обработкой под ремонтный размер, пластической деформацией, установкой дополнительной ремонтной детали, накаткой, наплавкой, напылением металлов и полимеров, гальванопокрытиями и др. Выбор способа ремонта валов обусловливается в основном условиями работы детали, качеством ее поверхности, производственной программой, экономическими факторами.

Изгиб коленчатого вала устраняют правкой на прессе с перегибом в противоположную сторону примерно в 10 раз больше величины изгиба. Без ремонта допускается радиальное биение-0,05 мм. Чугунные валы правят методом наклёпа с помощью пневматического молотка.

Износ коренных и шатунных шеек в пределах ремонтных размеров восстанавливают шлифованием с последующем полированием. Ремонтный интервал как правило составляет 0,25 мм. Шейки вышедшие за пределы ремонтных размеров восстанавливают наплавкой.

Изношенные отверстия под подшипник первичного вала КП восстанавливают постановкой ДРД или вибродуговой наплавкой.

Отверстия под болты крепления маховика восстанавливают развертыванием их в сборе с маховиком под ремонтные размеры.

Износ наружной поверхности фланца восстанавливают наплавкой с последующей обработкой под номинальный размер.

Биение торцовой поверхности фланца устраняют протачиванием «как чисто», выдерживая толщину фланца не менее допустимой по ТУ величины.

Изношенные шпоночные и маслосгонные канавки восстанавливают наплавкой с последующей обработкой по рабочему чертежу. Шпоночный паз у двигателей К-740 фрезеруют по ремонтный размер +0,5 мм.

Увеличение длины коренной шейки, фиксирующей вал от осевого смещения, компенсируют установкой упорных шайб ремонтного размера.

10(1).

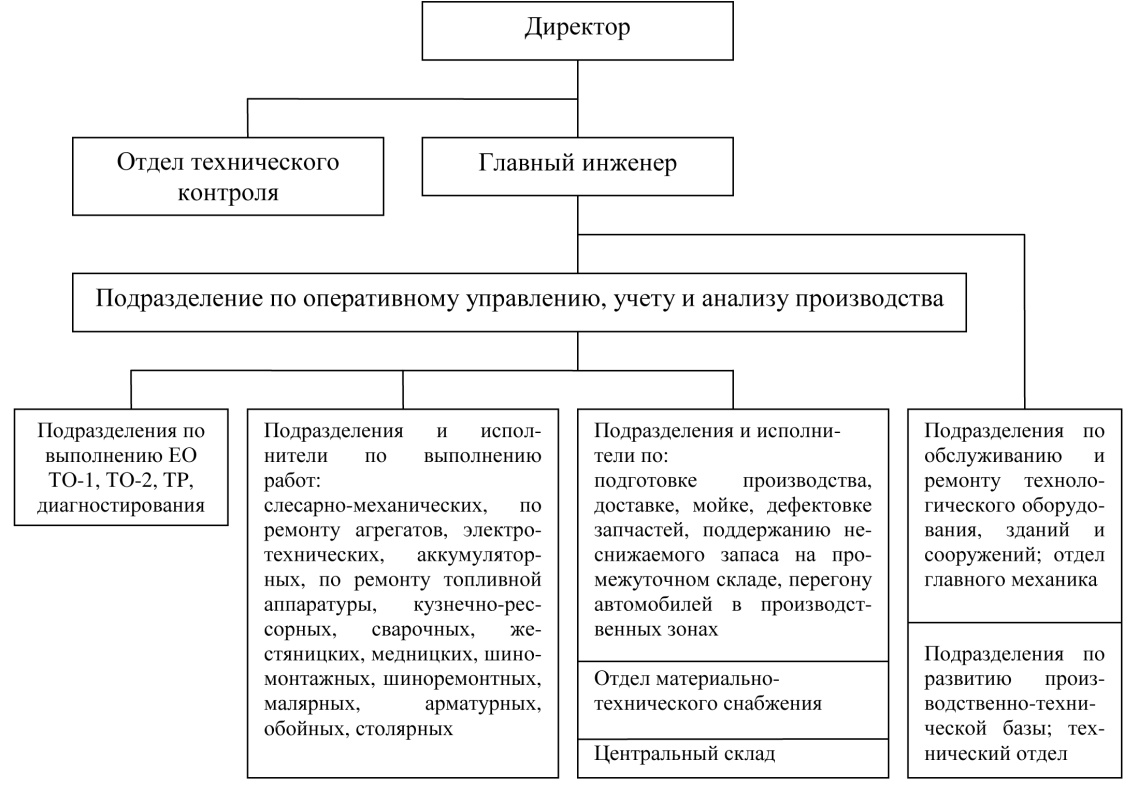

Элементы производственно-технической базы (ПТБ) АТП. Формы развития ПТБ.

Совокупность организацтон-х, технич-х, материальных, технологических, экономических и др. мероприятий, направленных на поддержание подвижного состава в технически исправном состоянии, представляет ПТБ АТП.

Основными элементами ПТБ являются:

транспортные средства, здания, стоянки; сооружения; передаточные устройства; машины и оборуд-е; инструм-т;

хозяйст инвентарь; проч основн фонды: зеленые насаждения, водоемы.

Основн эл-ами ПТБ комплексн АТП явл-ся: основ ср-ва 90-95% и оборотн ср-ва 5-10%. Основ ср-ва включ-т подвиж сос-в 60%, здан и сооруж-я 30%, оборудование 5%.

Основ эл-т ПТБ АТП - производствен корпус, в кот выполн-ся работы ТО и ТР подвижн сос-ва и кот имеет соответствующ производствен площади и оборуд-е. На сост-е ПТБ влияют ряд факторов: раз-ры и оснащ-ть производств-х помещ-й, ур-нь технологии ТО и ТР, форма организац и управл-я произв-вом.

В кач-ве показ-лей оценки ПТБ: число произв-х рабочих и постов на 1 авто; площади произв-х, склад-х и администр-бытов помещ-й на 1 авто; площади стоянки и территор на 1 авто, знач-я кот рассчит-ся и сравн-ся с нормативн.

Развит и совершенств-е ПТБ ПАТ осущ-ся в форме строит-ва новых предприят, реконстр-и и расширении действ-х и их технич перевооруж-я. Нов строит-во предусматривает возведение комплекса нов зданий и сооруж-й основн произв-ва, администр-быт и технич-го назнач-я (компрессорная, котельная). Расшир-е предусматривает строит-во (дополн) нов зданий и сооруж-й и увелич-е площади существ-х зданий и сооруж-й за счет пристройки или надстройки на имеющейся территор.

Реконструкция предусматр-т переустройство существующих зданий и сооруж-й, связан с совершенствов-ем тех процессов, внедрением нов оборуд-я, улучш-м условий труда и охраны окр среды, повышением эффективности ПТБ.

Технич перевооруж-е предусматривает выполнен комплекса мероприятий по повыш-ю уровня ПТБ без увелич-я мощ-ти предприятия: внедрение ср-в научн организации труда; переустройство инжен-х сетей; модернизация природоохран-х объектов; замена устарев-го и изношен оборуд-я, повыш-е производит-ти, условий и организации труда.

Основ организац-технологич формы ПТБ- концентрация, специализация и кооперация. Концентр-я объед-е ПТБ, труд и др ресур-в для вып-ния ТО и Р. Свод-ся к укрупнен предприят и росту объемов выполн-х работ. Специализ-я ориентация произв-ва на выполн-е определен вида ограничен номенклат работ ТО и ТР. Коопер-я совместн выполн-е опред-х работ по ТО и ТР подвижного состава нескольк предприят-ми или производствен-ми подразделен-ми, предусматривающ существование м/у ними технологич-х, экономич-х, организац-х, управленч-х и информац-х связей.

Реконструкция, расширение и техническое перевооружение действ-х произв-в имеют ряд преимуществ перед нов строит-вом. 1-ое преимущ-во - более экономн расход-е материаль-х, финанс-х, трудов и др. По отнош-ю к затратам на нов строит-во удельн затраты на ед-цу мощности составляют: при расширении 71 - 75 %, при реконструкции 41-43 %, при технич перевооружении 20-21%. 2-ое преимущ-во - значит сокращение сроков освоения капитальных вложений. Строит-во нов АТП средн раз-ра продолжается 3-4 года и даже 5-6 лет и более. Реконструкция и расшир-е действующ предприятия позв-т вводить в строй в 2,5- 3 раза быстрее.

10(2).

Характерные дефекты корпусных деталей и рекомендуемые способы их устранения, пример.

Корпусн детали изгот-ся как правило в виде отливки из модифицирован, ковкого чугуна или алюм сплава.

Корп детали предн-ны для креп-я дет агрегата, имеют: отверстия, отверстия для установки подш-ков, втулок, вкладышей, валов, гильз, штифтов и резьбовые отверстия для крепления деталей; плоскости и технологич плоскости. Общим конструктивно-технологическим признаком для большинства корпусных деталей является наличие плоской поверхности и двух установочных отверстий, используемых в качестве установочной базы как при изготовлении, так и при восстановлении деталей данного класса.

Наиболее распространенными дефектами деталей этого класса являются: износ внутренних посадочных поверхностей; нарушение геометрических размеров, формы и взаимного расположения поверхностей; обломы и пробоины частей картера; обломы шпилек, срыв резьбы; сколы, трещины, повреждение плоскостей разъемов, поверхностей под подшипники и опорных поверхностей.

Ремонт корпусных деталей (блок цилиндров и т. п.) начинают с восстановления технологических баз, удаления обломанных шпилек и болтов, повреждений резьбовых отверстий, а также устранения трещин и других повреждений, требующих применения сварочных операций, так как сварка может повлечь за собой коробление обработанных плоскостей деталей.

Дефекты корп деталей устраняются следующим образом: пробоины — постановкой ме накладки на клею (со ставы на основе эпоксидной смолы) с закреп-м ее болтами,

обломы — приваркой обломанной части с закреплением ее болтами или с постановкой усиливающей накладки;

трещины — задел-м с пом-ю фигур вставок; нанес-м сос-ва на основе: эп смолы, эп смолы с наложением накладок из стеклоткани, эп смолы с наложением ме накладки и за креплением ее болтами; сваркой; сваркой с последующей герметизацией шва полимерным составом, с пом-ю фигурных вставок и эпоксидной смолы;

повреждения и износ резьбовых отверстий — прогонкой метчиком, нарезанием резьбы увеличенного размера, установкой ввертыша (резьбовой пробки) и нарезанием резьбы нормального размера, нанесением полимерных материалов на резьбовые поверхности, установка резьбовых спиральных вставок;

обломы болтов, шпилек — удалением обломанной части с помощью бора или экстрактора, с помощью гайки или прутка;

коробление привалочных поверхностей — шлифованием, фрезерованием или шабрением;

износ внутрен-х цил пов-тей — в блоке цилиндров устраняется разными способами: посадочные пояски в блоке под гильзы цилиндров растачиваются под ремонтный размер (износ более допустимого размера устраняют электроконтактным способом, нанесением синтетических материалов или напылением с последующей обработкой) поверхности отверстий под толкатели клапанов развертываются под ремонтный размер (или постановкой ДРД если большой износ); поверхности под вкладыши и втулки ремонтируются механической обработкой под ремонтный размер или методом наплавки, напыления металла, электроискровой обработкой, гальваническим наращиванием металла, полимерными покрытиями, ДРД с последующей механической обработкой до размера по рабочему чертежу. Ремонт с применением ДРД является процессом трудоемким, так как требуется предварительная расточка отверстий (соосных – с одной установки), запрессовка или вклеивание втулок, однако простота способа и надежность отремонтированных отверстий позволяют широко его использовать.

11(1).

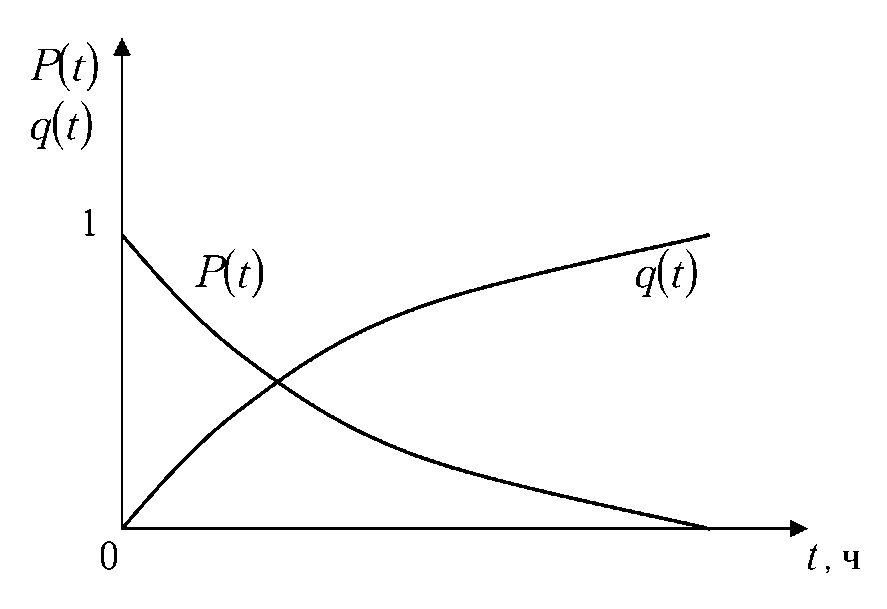

Определение кол-ных показателей долговечности.

Долговечность авт-ля, его агрегатов и деталей явл-ся их свойством сохранять работоспособность до наступления предельного состояния при заданной системе ТО и ремонта. Это свойство оцен-ся технич. ресурсом, опр-мым пробегом авт-ля, и сроком службы, измеряемым календарной продолжительностью работы авт-ных конструкций до предельного состояния. Долговечность детали, агрегата, авт-ля оцен-ют в основном величиной ресурса.

Одна из задач в области экспл-ии является установление дифференцированных норм сроков службы агрегатов автомобилей, которые отражали бы климатич., дорожные, организационно-технические и другие условия эксплуатации.

О бщ.

св-ми ф-ции надежности явл-ся след.

пар-ры: при t

=0

P(0)=1,

т.е. полагают, что в начальный момент

времени элемент находится в исправном

состоянии; P(l)

явл-ся не возрастающей функцией времени,

т.е. она либо монотонно убывает, либо на

отдельных участках может оставаться

постоянной; при t

бщ.

св-ми ф-ции надежности явл-ся след.

пар-ры: при t

=0

P(0)=1,

т.е. полагают, что в начальный момент

времени элемент находится в исправном

состоянии; P(l)

явл-ся не возрастающей функцией времени,

т.е. она либо монотонно убывает, либо на

отдельных участках может оставаться

постоянной; при t

,

т.е. при возрастающем сроке службы

автомобиля вероятность его безотказной

работы уменьшается и стремится к нулю.

(Р – вероятность безотказной работы, q

– вероятность отказа).

,

т.е. при возрастающем сроке службы

автомобиля вероятность его безотказной

работы уменьшается и стремится к нулю.

(Р – вероятность безотказной работы, q

– вероятность отказа).

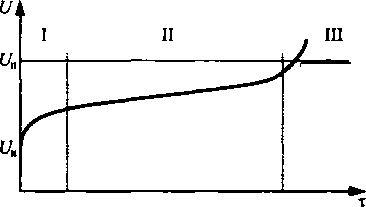

Убыв. кривая хар-ет собой безопасность и долговечность неремонт. изделий. Наработка неремонт. изделия наступает при отказе и является его ресурсом. Различают ресурс до первого ремонта, межремонтный ресурс, средний ресурс и гамма-процентные ресурсы авт-ных конструкций.

Средние ресурсы во многом определяют расходы зап. частей и трудовые затраты на ремонтные воздействия.

Основным пок-м долговечности явл-ся средняя наработка lн на отказ авт-ля на пробеге до предельного состояния

,

,

где li - пробег i-го автомобиля до предельного состояния, n(li) - общее число отказов за рассматриваемый пробег.

Если агрегаты авт-ля явл-ся восстанавливаемыми системами, наработка на отказ определяют

где l=l2 –l1 - период наработки автомобиля;

nср(l2);

nср(l1)

– ср. число отк. до наработки соотв.:

,

где ni

(l)

– число отказов до наработки l;

N

– кол-во подконтрольных автомобилей.

,

где ni

(l)

– число отказов до наработки l;

N

– кол-во подконтрольных автомобилей.

Статист. ср. ресурс (ср. срок службы) опр-ся:

Lср

= ,

или

,

или

где Lpi –ресурс i-го авт-ля, f(l) – плотность ф-ции распред.

Гамма-процентным ресурсом наз. наработка, в течение к-рой объект не достигнет пред. Сост. с заданной вер-стью λ, выраженной в процентах.

где

где

- ф-ция распределения ресурса.

- ф-ция распределения ресурса.

Общую закономерность распределения ресурса выявляют подбором теоретических кривых, используя статистические оценки распределения.

11(2).

Технол. Документация техпроц. Восстан. Деталей.

Технол. документ – документ, к-рый отдельно или в совокупн. с др. документами определяет тех. процесс или операцию ремонта. Основные тех. документы бывают общего (титульный лист, карта эскизов, технол. инструкция) и специального назначения (карты маршрутная, технол., типового процесса, операционную, наладки, комплектовочную и пр., ведомости оснастки, оборудования, материалов и пр.).

Тех. документы делятся на текстовые и графические. Текстовые документы содержат сплошной текст или текст, разбитый на графы, разделы и подразделы. Описание тех процессов: маршрутное (краткое описание всех тех процессов в маршрутной карте), операционное (полное описание всех технол. операций в их последовательности), маршрутно-операционное. При ремонте используется маршрутно-операционное описание. Графические документы, содержащие изображение изделия, служат наглядной дополнительной информацией: эскизы на издения или на их составные части, технол. установы и позиции, технол. схемы (кинемат., электрич., гидравлич. и пр.), графики и др.

Совокупность технол. документов, необходимых и достаточных для выполнения технол. процесса или операции, представляет собой комплект документов тех. процесса.

Технол. документ содержит сведения о типе и модели примен. обор-ния, последовательности операций и переходов, базах и способах установки изделий, приспособлениях и инструменте. В нем определены мероприятия по охране труда, назначены технол. режимы, рассчитаны материальные и трудовые нормативы. Последовательность прохождения изделия по подразделениям при ремонте представляет собой технологический маршрут.

Маршрутная карта содержит сведения обо всем техпроцессе. При разработке типовых и групповых техпроцессов в маршрутной карте указывают только постоянную информацию, относящуюся ко всей группе. Операционные карты описывают только одну операцию. Состав сведений должен быть достаточным для выполнения операции с необходимым качеством. Данные о тех. оснастке приводятся с использованием классификаторов, стандартов на ее кодирование с указанием наименования.

Тех процесс вначале разрабатывают для ремонта (восстановления) изделия нового вида, а затем этот процесс совершенствуют с учетом опыта его применения и анализа, а также достижений науки и производства.

12(1).

Классификация работ то и тр авт-лей по целевому назначению. Внешний уход за авт-лем. Мойка, сушка и обтирка кузова. Методы и уст-ва для очистки сточ. Вод.

Различают два вида работ ТР: разборочно-сборочные (снятие с автомобиля и постановка на него агрегатов, узлов, механизмов; частичная разборка и сборка агрегатов, узлов, механизмов для замены или ремонта деталей; крепление и регулировка механизмов и агрегатов автомобиля) и ремонтно-восстановительные (замену и восстановление изношенных, поврежденных, потерявших свою первоначальную форму деталей автомобиля путем механической обработки, сварки, наплавки, правки, окраски и т.д.). Они подразделяются на работы слесарно-механические, кузнечно-рессорные, сварочные, медницкие, электротехнические и др.

Существуют работы по самообслуживанию предприятия - ремонт оборудования, водоснабжение, вентиляция, отопление, электроснабжение. Эти выполняются отделом главного механика.

Внешний уход. Назначение: для обеспечения внешнего вида авт-ля с учетом требований эксплуатации и предохранения кузова от коррозии и разрушения. Причины загрязнений: влиянение температуры, атмосферные воздействия, солнечные лучи, нелепание грязи, содержание кислоты, пыль, мусор, остатки перевозимых грузов.

Мойка. По способы выполнения: ручная, механизированная, комбинированная, автоматизированная. Основное требование: высокое качество мойки при наименьшем расходе воды, электроэнергии, минимальных затратах рабочей силы. Сокращение расхода воды на мойку за счет уменьшения размеров сопла и увеличения напора воды. Ручная мойка. Площадки и канавы должны иметь водонепрониц. пол с уклоном в 2-3% в сторону трапа для сточных вод. Виды: ручная шланговая мойка, мойка высокого давления. Механизированная и автоматизированная мойка. Механизированная мойка по способу управления: автоматическая (датчики, фотоэлементы, специальные электронные устройства), с ручным приводом. По принципу действия: струйные, со щеточными барабанами, комбинированные. В завис. от способа относительного перемещения: авт-ль неподвижен, щетки неподвижны; авт-ль перемещается, насадки неподвижны; авт-ль неподвижен, насадки подвижны; авт-ль и насадки подвижны. Виды моющих средств: ПАВ, СПАВ, СМС.

Сушка – удаление влаги с поверхности после мойки. Методы: обтирание чистыми обтирочными материалами, обдувка сжатым воздухом (холодным, реже горячим), сушка инфрокрасными лучами. Скорость воздуха 20-22 м/с.

Полировка. Для восстановления блеска и предупреждения дальнейшего ухудшения окраски рекомендуется применять полирующие составы и пасты, состоящие из смесей тонких образивов, минеральных и растительных масел, воска, хоз. мыла, спец. эмульгаторов и растворителей и воды.

В АТП для очистки воды должны исп-ться хотя бы установки работающие по принципу отстаивания и фильтрации загр. воды.(грязеотстойники, бензо-маслоуловитель)

Грязеотстойник –твердые частицы осаждающиеся на дно. Очищенная вода поступает в бензомаслоуловитель, где в следствии меньшего удельного веса нефтепродукты скапливаются в верхней части и удаляются. Грязеотстойник очищает с помощью грейферов, эйнжекторов, а также гидроциклонного устройства. Однако после такой очистки в ходе остается много веществ с превышением допустимой концентрацией.

Установки, сооружения для очистки повторного и обратного водоснабжения могут быть локальные и групповые, флотационные, с последовательной фильтрацией типа «кристалл» , биологическая очистка воды, комбинированная( флотация и биологич. очистка).

Для выбора метода изучают степень загрязненности и объем воды необходимой для мойки. При определении степени загрязненности необходимо установить кислотность или щелочность воды. В естественных условиях очистки воды сводится к длительному хранению(25-30 дней) загрязненной воды в открытых водоемах( глубина не больще 3 м.), после такого хранения вода теряет всякую токсичность. Более прогрессивный метод очистки воды до питьевой является-озонирование воды.

Флотационный метод основан на коагулировании (свертывание, сгущение) загрязненной жидкости с добавлением в них коагулянтов( известь, железный купарос, хлорист. железо-в зависимости от кислотности воды).

Для ускорения всплывания хлопьев, снизу подается сжатый воздух.

Хорошим является производительность метода, но содержание загрязнений может резко колебаться в зависимости от кислотной или щелочной составляющей в загрязненной воде, поэтому добиться полной очистки флотационным методом можно при наличии автоматического регулирования подачи коагулянта.

12(2).

Принципы формирования технологических маршрутов восстановления деталей.

Последовательность прохождения изделия по подразделениям при выполнении техпроцесса ремонта (восстановления) этого изделия представляет собой технологический маршрут. Имеются два основных метода проектирования ТМ: заимствования (использование процессов и их элементов, имеющихся в заводских архивах) и синтеза (использование новых элементов процесса и их связей с применением логических правил и аналитических зависимостей).

При проектировании техн. маршрута необходимо принять во внимание данные о заготовке: метод её получения (отливка, поковка, прокат и т. д.), её точность, определяющую величину припусков, снимаемых в процессе обработки.

Обработка должна начинаться с поверхности, к-рая будет техн. базой для установки детали в процессе её восстановления.

Сначала выполняются тепловые операции (напыление, направка, сварка и др.), а затем механическая обработка.

Последовательность видов обработки (точение, сверление, фрезерование и т. д.) может быть различной, в зависимости от типа производства, но стремиться надо к их концентрации в пределах одного станка.

Последовательность операций одного вида обработки должна быть обратной их точности, т. е. первыми выполняются более грубые (черновые) операции, последними — более точные (чистовые и отделочные). Разделение процесса на черновые и чистовые операции позволяет рационально использовать не только оборудование, но и особенности различных методов обработки. Черновой обработкой на одних станках удаляется большая часть припуска, но при этом не требуется высокая точность. Окончательную же обработку можно вести на других станках и другими методами. Например, черновую обработку цилиндрических поверхностей можно выполнить на токарных станках, а окончательную — на круглошлифовальном. При этом достигаются лучшие показатели как по производительности, так и по точности.

Последовательность проходов режущего инструмента внутри одной операции так же должна быть обратной их точности — черновые, п/чистовые, чистовые и отделочные

Маршрутная карта содержит сведения обо всем тех. процессе. Содержание операций включает действие исполнителя, окончательные параметры. Краткую запись содержания операции делают с указанием вида обработки и обрабатываемых поверхностей. Так же указывается приспособления, вспомогательный инструмент, режущий инструмент, средства измерения.

При разработке типовых и групповых тех. процессов в маршрутной карте указывают только постоянную информацию, относящуюся ко всей группе изделий.

13(1).

Технологическое оборудование, применяемое при ТО и ТР автомобилей. Инженерный анализ аналогов, исследование уровня качества и тенденций его развития.

При составлении классификации оборудования, подлежащего включению в систему ТО и Р, учитывают: значимость образца для производственного процесса; сложность его устройства и работы, с индивидуальной оценкой по этому признаку его механической, гидропневматической и электрической части; трудоемкость и сложность работ по устранению отказов и неисправностей; первоначальная стоимость образца, сложность его монтажа, затраты на эксплуатацию; надежность работы образца; интенсивность использования.

Классификация всего перечня образцов тех.оборудования:

1). Оборудование не сложно по устройству, восстановлению работоспособности, не требует никакой системы ТО и Р. При повреждении – замена или восстановление на АТП (гаечные ключи, комплекты слесарно-монтажных инструментов), щетки, пистолеты для обдува, тележки для колес, приборы для проверки якорей, комплекты изделий дя очистки и проверки СЗ и пр.)

2). Оборудование средней сложности, система ТО и Р для многих образцов, ТО включает систематическую проверку тех состояния привода, рабочих органов, герметичности трубопроводов и узлов, действия и показаний контрольных приборов, устройств, самописцев, регулировку узлов и механизмов, замену уплотнительных деталей, смазка отдельных частей. Р: замена новыми изношенных деталей новыми, устранение неисправностей и отказов и пр. (установки для мойки дисков колес, мойки деталей, стенды опрокидователи, простые и недорогие станки, стенд для проверки гидроусилителя руля и пр.).

3). Образцы оборудования большой сложности, требующие для восстановления выполнения специальных и точных работа. Система ТО и Р включает множество тех. воздействий. ТО включает более расширенный комплекс подготовительных операций, выполняемых ежедневно и ряд дополнительных работ по обслуживанию наиболее сложных механизмов и рабочих органов, передаточных устройств и пр. Р: изготовление деталей с высокой точностью, устранение неисправностей и отказов электронных, сигнальных и измерительных систем, точные настройки и отладки. (установки для мойки автомобилей и автобусов, стенды для ТНВД, окрасочно-сушильные камеры, диагностическое оборудование, стенд для проверки тормозов, углов установки колес и пр.)

13(2).

Выбор рационального способа восстановления деталей.

Одну и ту же деталь можно восстановить различными способами, однако не все они будут в равной мере рациональны и приемлемы. При выборе способа восстановления необходимо учитывать конструктивные особенности детали, условия ее работы, величину и характер износа, материал и термическую обработку, размеры восстанавливаемой поверхности, технологические возможности ремонтного предприятия, надежность работы детали после восстановления, затраты на восстановление и т. д.

Рассматривая конкретную деталь, следует определить возможные способы восстановления изношенной поверхности. Например, при восстановлении поверхности валов с малыми величинами износа (до 0,3 мм) нецелесообразно применять автоматическую наплавку под слоем флюса, а следует использовать методы электроискрового наращивания, осталивания и т. п.

Определив приемлемые способы ремонта, необходимо подробно разработать технологию восстановления детали и определить затраты на восстановление по каждому технологическому процессу.

Коэффициент долговечности деталей, восстановленных различными способами, определяют по статическим и исследовательским данным.

Приведем примеры конкретных деталей, для которых целесообразно применение тех или иных способов восстановления. Гальваническому наращиванию подвергают плунжерные пары, гильзы цилиндров, поршневые пальцы, стержни клапанов и толкателей, внутренние поверхности шкивов, маховиков, чугунных корпусов подшипников и корпусных деталей. Электроискровое и электроимпульсное наращивание используют для восстановления посадочных мест под шкивы шестерен, маховики, под кольца подшипников качения на валах и в корпусах, на осях катков. Электродуговой наплавкой под слоем флюса проволокой или порошковыми ленточными электродами восстанавливают опорные катки и поддерживающие ролики тракторов, звенья гусениц, бандажи колес, шатунные и коренные шейки коленчатых валов автомобильных двигателей и другие детали.

Вибродуговой наплавкой и наплавкой в среде защитного газа с последующей упрочняющей обработкой восстанавливают шейки распределительных валов, оси катков, шлицы валов коробок передач и задних мостов, шпиндели токарных, шлифовальных и сверлильных станков.

Сравнение стоимостей восстановления и изготовления одних и тех же деталей с учетом технико-экономического критерия показывает, что восстановление металлоемких, крупногабаритных и дорогостоящих деталей дает экономию 40…75 % номинальной стоимости новых деталей.

14(1).

Крепежные работы: характеристика, назначение, влияние на надежность автомобиля. Способы снижения трудоемкости крепежных работ.

Назначение крепежных работ. Основной целью крепежных работ является контроль и восстановление затяжки крепежных соединений. Резьбовые соединения деталей составляют 80…90 % общего количества соединений, применяемых на автомобилях. Резьбовые соединения со временем ослабевают вследствие деформации металла, смятия резьбы, уплотнения прокладок, произвольного отвертывания под действием знакопеременных нагрузок, вибрации и других причин.

При оценке состояния крепежного соединения, необходимости его восстановления и определения периодичности обслуживания следует учитывать назначение и условия работы автомобиля. В связи с этим крепежные соединения автомобиля делятся на три группы.К первой группе относят крепежные соединения, влияющие на безопасность движения. Основным назначением соединений второй группы является обеспечение прочности. К таким соединениям относятся крепления двигателя к раме, различных узлов и механизмов на двигателе, передних и задних рессор, коробки передач и т. п. Их проверяют наружным осмотром и пробным подтягиванием.

Соединениями третьей группы (не входящие в первую группу) являются соединения обеспечивающими герметичность. К ним относятся соединения маслопроводов и топливопроводов, шлангов и патрубков системы охлаждения, крепления головки цилиндров, крышек картеров и т. п. Они проверяются визуально по следу вытекающей жидкости и падению давления.

Сборка резьбовых соединений заключается в создании в них определенных усилий (натяга). Существует несколько методов контроля усилия затяжки. Наиболее распространенные из них: контроль по крутящему моменту при затяжке гайки или болта; контроль по углу поворота гайки или болта; контроль по удлинению болта. Требуемый момент затяжки выбирается из специальных таблиц с учетом размера резьбы и марки металла.

Для повышения надежности резьбовых соединений производится их стопорение. Наиболее известный способ — применение стопорной гайки (контргайки). В настоящее время в автомобилестроении он в основном применяется в тех узлах, где существуют большие нагрузки и надо выдержать определенный зазор в сочленении, например регулируемый толкатель (шток) привода включения сцепления, крепление сайлент-блоков.

Механизация крепежных работ. Для уменьшения трудовых затрат при крепежных работах применяют гайковерты. Гайковерты бывают ручные и передвижные — на тележках, перекатываемых по полу помещения или передвигаемых по направляющим на роликах в осмотровых канавах. По способу привода гайковерты подразделяются на электромеханические и пневматические.

Электромеханический гайковерт предназначен для отвертывания и завертывания наружных и внутренних гаек колес грузовых автомобилей и автобусов. Пневматические гайковерты используются для отворачивания и заворачивания крепежных соединений с диаметром резьбы до 16 мм. Применение гайковертов увеличивает производительность работ в 3…4 раза. Однако при их работе возникает шум, превышающий установленные нормы. Кроме этого, развиваемый гайковертом момент в ряде случаев оказывается недостаточным. Для увеличения крутящего момента и устранения шума в конструкциях гайковертов используются цилиндрические редукторы и ременные вариаторы непрерывного действия.

14(2).

Восстановление деталей электрохимическими способами (хромирование и железнение).

Восстановление деталей хромированием, особенности.

Этот процесс применяют для ремонта изношенных поверхностей или восстановления декоративных покрытий деталей. Преимущества электрического хрома: 1. высокая микротвердость (в 1,5...2,0 раза выше, чем при закалке ТВЧ);

2. высокая износостойкость (в 3...5 раз по сравнению с закаленной сталью); 3. низкий коэффициент трения (на 50% ниже, чем у стали и чугуна); 4. высокая коррозионная стойкость; 5. высокая прочность сцепления (адгезия) покрытия с поверхностью детали.

Недостатки процесса хромирования и хромового покрытия:1. низкий выход металла по току (8.-42 %).; 2. небольшая скорость отложения осадков (0,03 мм/ч); 3. высокая агрессивность электролита 4. большое количество ядовитых выделений, образующихся при электролизе; 5. толщина отложения покрытия практически не превышает 0,3 мм; 6. гладкий хром плохо удерживает смазочное масло.

Большое влияние на процесс хромирования и качество осадка оказывают плотность тока и температура ванны. Увеличение плотности тока повышает выход по току, а увеличение температуры понижает. Для получения качественных осадков хрома необходимо поддерживать определенное соотношение между плотностью тока и температурой.