- •Применение технологической щепы

- •Размер технологической щепы

- •Хранение технологической щепы

- •Теоретические основы раскроя пиловочного сырья. Раскрой бревен в развал на необрезные доски и определение их размеров. Параболоиды вращения (полный, усеченный).

- •Эллиптический параболоид

- •Гиперболический параболоид

- •Принципиальная технологическая схема изготовления щитов из массива древесины.

- •Склады пиловочного сырья. Подготовка сырья к распиловке. Способы доставки сырья к лесопильным заводам.

- •Дайте характеристику механизмов главного движения, вращательного движения, поступательного движения и возвратно-поступательного движения. Привести схемы. Механизмы главного движения

- •Конструкции и технологическая схема изготовления пустотелых щитов

- •Общие закономерности распределения пороков в бревнах. Зоны распределения сучков в стволе. Сбег бревен и его определение.

- •Распиловка бревна. Развальный способ, брусово-развальный, сегментный, круговой, ориентированная распиловка бревна.

- •Производственный процесс на складах сырья. Приемка, хранение, сортировка. Оборудование складов сырья.

- •Технология лесопильного производства. Лесопильные потоки

- •Раскрой сырья на пилопродукцию. Виды и способы распиловки бревен. Распиловка в развал, с брусовкой, секторный способ и т.Д

- •Раскрой пиломатериала. По ширине, длине, торцовка. Оборудование раскроя.

- •Принципиальная технологическая схема изготовления клееного бруса (гладкого и профилированного). Оцилиндрованное бревно

- •Сухой профилированный брус

- •Клееный брус

- •Пилопродукция, ее характеристика и стандартизация. Характеристика пилопродукции. Качество пилопродукции.

- •Межгосударственный стандарт

- •Отходы в деревообрабатывающей промышленности. Классификация отходов. Использование отходов.

- •Общие понятия о лесопильно-деревообрабатывающих производствах. Классификация деревообрабатывающих производств. Основные понятия о производственном и технологическом процессах.

- •Понятие о выходе пилопродукции. Объемный выход пилопродукции. Посортный выход пиломатериалов. Посортный состав пиломатериалов. Спецификационный выход.

- •Характеристика и стандартизация пиловочного сырья. Измерение бревен и определение их объема.

Спецификация и стокнот на пиломатериалы. Технологическая щепа. Область применения.

Стокнот, стоклист (англ. stocknote, stocklist), спецификация на пиломатериалы, фанеру и др. виды продукции из древесины, поставляемые на экспорт. В С. указываются порода дерева, сорт, размеры по толщине и ширине,, а также правила и обычаи браковки,, сроки выработки или готовности материала к отгрузке в соответствии с заказом.

В СССР производственный С. составляется поставщиками на основании примерных спецификаций Всесоюзного объединения "Экспортлес" по странам с указанием срока выработки и готовности товара к отгрузке. Реализационный С. составляется "Экспортлесом" на основании производственного С. и направляется на реализацию за границу с указанием сроков отгрузки.

Спецификация на пиломатериалы

Применяемые сорта древесины: сосна, ель, осина, береза, ольха.

Влажность: естественная.

Допустимые дефекты:

- небольшое кол-во черных сучков,

- допускается тупой обзол без коры с одной стороны доски,

- размеры заготовок с отклонением допусков в большую сторону.

Недопустимые дефекты: гниль, чернота, трещины, нарушающие целостность заготовки или значительно снижающие её прочность; острый обзол; загрязнение маслами, красителями и другими химическими веществами; геометрические искажения заготовок.

Допустимые размеры

№ |

Наименование |

Зачетные размеры, мм |

Допуск |

1 |

Доска |

22х100х1200 |

-0/+1; -1/+2; -1/+1 |

2 |

Доска |

22х100х800 |

-0/+1; -1/+2; -1/+1 |

3 |

Брусок |

75х100х1000 |

-0/+2; -0/+2 |

Упаковка п\м должна быть произведена с учетом возможности их разгрузки вилочным автопогрузчиком грузоподъемностью 0,7-0,8 т.

Пропорция загрузки пиломатериала на машину:

Доска 22х100х1200 – 20 м3

Доска 22х100х800 – 4,5 (5) м3

Брусок 75х100х1000 (3000) - 5,5 (6) м3

Технологическая щепа

Технологическая щепа образуется из древесины несколькими способами:

Как побочный материал при распиловке на фрезерно брусующих линиях. Данный способ очень дешевый для производства щепы, так как она здесь является побочным продуктом при распиловке из круглого леса пиломатериалов.

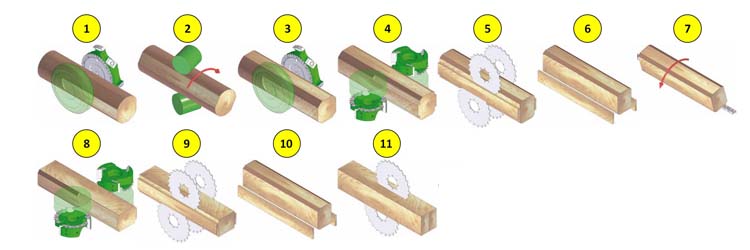

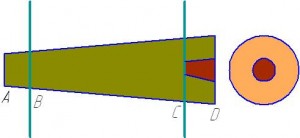

На данном рисунке, оборудования под позициями один и три производит технологическую щепу. Это фрезерно брусующие агрегаты, пилы под позициями пять, девять, одиннадцать образуют обычные опилки.

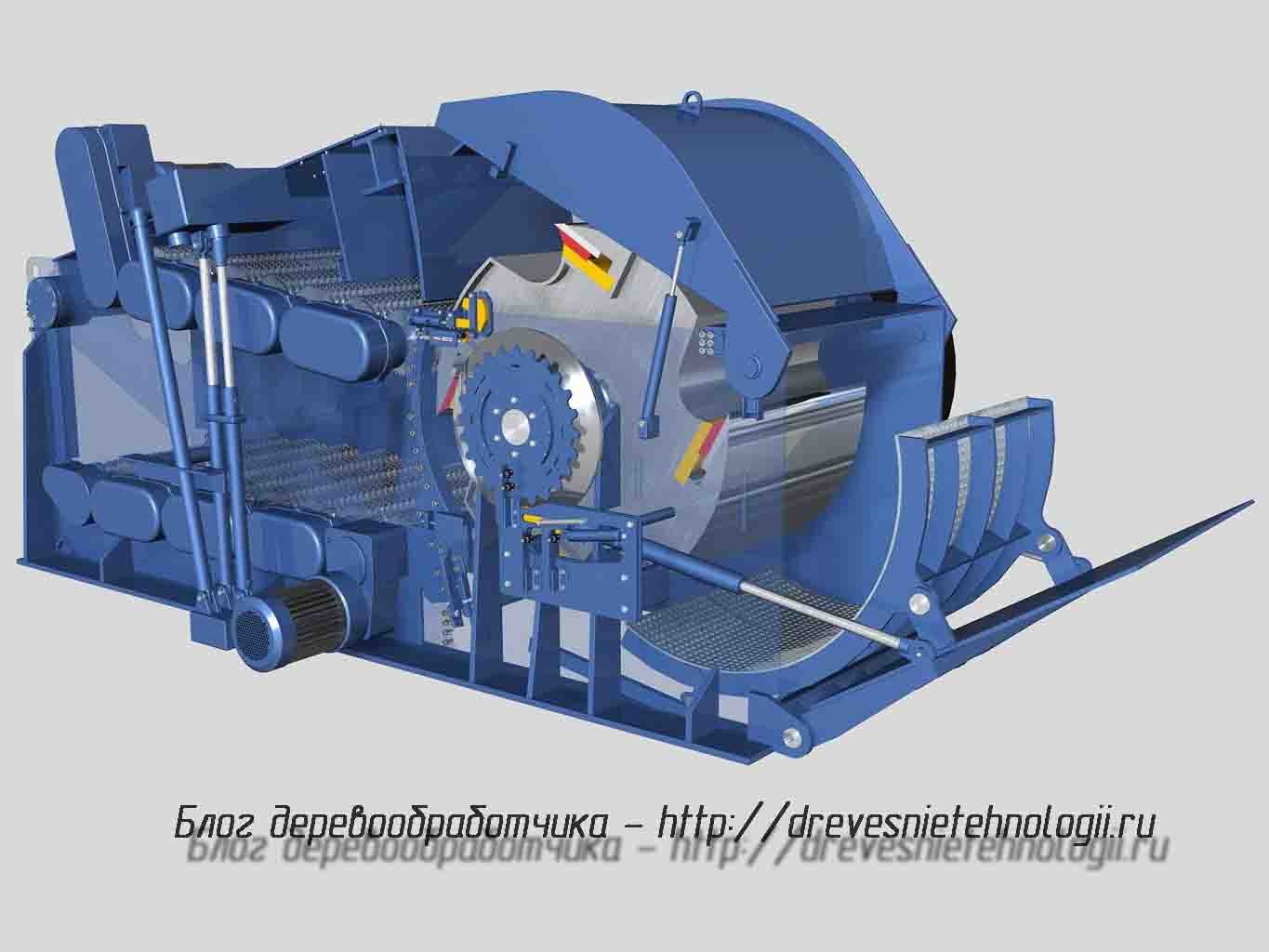

Второй способ это получение щепы из круглого леса на дробилках. Затраты на получение таким образом щепы будут гораздо выше, чем от производства пиломатериалов на фрезерно брусующей линии. Одним из станков может быть барабанная дробилка:

Применение технологической щепы

Щепу технологическую применяют:

Отопление жилых и производственных помещений

Производство дсп, ее измельчают и уже из стружки делают плиту. Необходимо очень точное соблюдение плотности готовой дсп. Поэтому здесь существуют специальные автоматические системы которые дозируют щепу не по объему, а по массе.

Производство пеллет, разброс не столь важен, подробнее о влиянии сырья на пеллеты.

Размер технологической щепы

Требования к технологической щепе по ГОСТ 15815-83

Размеры щепы длина, мм 10-60 толщина, мм, 20 угол среза, град. 30-60 Качество щепы : массовая доля коры, %, не более 15 массовая доля гнили, %, не более 5 массовая доля минеральных примесей, %, не более 0,5 Массовая доля остатков, %, на ситах: с отверстиями диаметром: 30 мм, не более 5 с отверстиями диаметром 20, 10 мм, не менее 85 на поддоне, не более 10

Хранение технологической щепы

Хранение щепы конечно лучше осуществлять под навесом, но большое производство требует больших запасов щепы, и не всегда получается сделать большой навес. Поэтому щепу хранят в больших кучах на асфальтированных площадках, и складируют высотой в несколько этажей, для этого прямо по щепе делаются дороги трактором, по которым ездят машины. Здесь необходимо очень тщательно соблюдать технику безопасности так как машины очень неустойчивы особенно при выгрузке.

Высокие кучи с щепой делаются для того, чтобы когда дождь или снег попадали на кучу, то попадали на меньшую площадь щепы. В таких кучах при длительном хранении щепа начинает гореть (гнить с выделением тепла). Поэтому нужно полежавшую щепу перерабатывать, а свежую складировать. В процессе гниения теряются физико механические показатели щепы, изменяется цвет, щепа становится гораздо мельче.

Поставы. Планы раскроя бревна. Оптимизация выхода пиломатериалов. Стандартные схемы раскроя.

Виды и способы распиловки бревен. Под распиловкой бревен следует понимать продольное деление бревен одной или несколькими пилами на пиломатериалы. По количеству одновременно работающих пил в станке различают индивидуальный и групповой виды распиловки бревен.

При индивидуальной распиловке каждое отдельное бревно распиливается последовательно одной пилой, причем каждый последующий пропил назначается с учетом особенностей распиливаемого бревна. Индивидуальная распиловка бревен возможна и при одновременной работе двух пил, если они являются передвижными и могут менять взаимное расположение по задаваемой программе.

При групповой распиловке бревна распиливаются поставом (набором) пил без учета особенностей каждого отдельного бревна Групповая распиловка бревен является более производительной, поэтому она имеет широкое применение.

В основном распиловка бревен производится с направлением пропилов параллельно продольной оси бревна. Однако возможны ориентированная распиловка (радиальная или тангентальная) и распиловка бревен параллельно образующей.

В практике лесопиления преобладает распиловка бревен вершиной вперед, возможна также распиловка бревен комлем вперед.

Для выработки пиломатериалов массовых спецификаций, не требующих ориентации пластей относительно годичных слоев древе сипы, широко используются два основных способа распиловки: вразвал и с брусовкой.

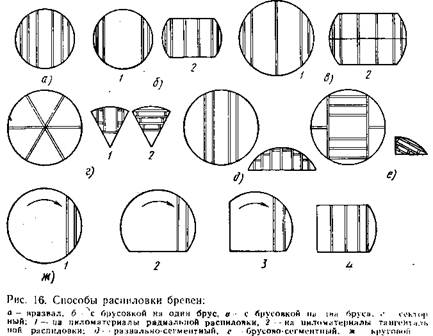

При распиловке бревен вразвал (рис. 16, а) направления плоскостей всех пропилов в бревне параллельны между собой. Из бревна выпиливается несколько необрезных досок и дня горбыля. Этим способом распиливается почти полностью пиловочное сырье лиственных пород и часть сырья хвойных пород, в основном тонкомерные бревна диаметром 14 и 16 см.

При распиловке бревен с брусовкой (Рис. 16, б, в) сначала получают двухкантный брус и необрезные доски (первый проход) (рис. 16, б, 1), брус затем распиливают в продольном направлении перпендикулярно его пластям на обрезные и необрезные доски (второй проход) (рис. 16, б,2).

При распиловке толстомерных бревен (диаметром примерно от 40 см и выше) из средней части бревна могут выпиливаться два или три бруса (рис. 16, в, 1) с последующей их распиловкой на обрезные и необрезные доски (рис. 16, в, 2). Количество горбылей, получаемых из бревна, зависит от количества выпиливаемых брусьев: при одном брусе — 4 горбыля, при двух — 6 и при трех — 8 горбылей.

Распиловкой с брусовкой перерабатывается до 60 % всего пиловочного сырья, в основном это хвойное сырье диаметром 18 см и более.

Имеются и другие способы распиловки: секторный (рис. 16, г), развально-сегментный (рис. 16, д), брусово-сегментный (рис. 16, е)

и круговой (рис. 16, ж). Их применяют в тех случаях, когда необходимо получить пиломатериалы, отвечающие специальным требованиям в отношении расположения пластей к направлению годичных слоев древесины (пиломатериалы тангентальной и радиальной распиловки).

Понятие о поставах. Постав—это схема (план) раскроя отдельного бревна или группы бревен на пиломатериалы требуемых размеров, показывающая порядок и место пропилов, толщину, а иногда и ширину получаемых пиломатериалов.

Постав пил - набор пил, устанавливаемых в многопильных бревнопильных станках на определенном расстоянии одна от другой с целью получения из бревен брусьев и досок определенных размеров. Расстояние между пилами задается размерами межпильных прокладок.

Постав по расположению линий пропилов относительно его оси может быть симметричным и несимметричным. Под осью постава понимается условная прямая, параллельная линиям пропилов, совмещаемая при расчете постава с осью вершинного торца бревна.

В симметричном поставе линии пропилов попарно симметричны его оси (рис. 17, а, б), в несимметричном — линии пропилов несимметричны относительно его оси (рис. 17, в). Несимметричные поставь применяют при выпиливании шпал, переводных и других брусьев.

По количеству досок (и брусьев), выпиливаемых из бревна, постав может быть нечетным (рис. 17, а) и четным (рис. 17, б). В нечетных симметричных поставах сердцевина бревна попадает в среднюю доску (рис. 17, а, 1), которую называют сердцевинной доской или сердцевинной вырезкой. В четных симметричных поставах сердцевина попадает в центральный пропил и делится при этом на две части, каждая из которых попадает в центральные доски (рис. 17, б, 2). Все остальные доски в нечетных и четных поставах называются боковыми (рис. 17, а, б, 3).

Различают также поставы развальный и брусовый. Развальный постав — это постав на распиловку бревна или его части в виде бруса, сектора или сегмента на доски, а брусовый — постав на выработку одного или нескольких брусьев из средней части бревна и досок из боковых его частей.

Постав записывают в виде цифрового ряда, указывающего толщину досок в миллиметрах, или в виде ряда дробей (в числителе толщина досок в миллиметрах, в знаменателе — число этих досок от оси постава к периферии). Например, для бревен диаметром 16 см, длиной 6 м можно составить и записать такой постав:

16—22 — 32—32 — 22— 16

или

![]()

Это постав на распиловку вразвал, четный, симметричный. В середине стоят две центральные доски толщиной 32 мм, далее идут две доски по 22 мм и по краям две боковые доски по 16 мм.

При распиловке бревен с брусовкой постав составляют отдельно на выпиловку бруса и на развал бруса на доски. Например, диаметр бревна 26 см, длина 6,5 м:

1- й проход— 1 брус X 175 мм, 4 доски х 16 мм;

2- й проход — 3 доски X 50 мм, 4 доски X 16 мм.

Это значит, что из бревен диаметром 26 см на первом проходе выпиливают брус высотой (толщиной) 175 мм и по две доски толщиной 16 мм с каждого края. На втором проходе из средней части бруса выпиливают три доски толщиной 50 мм и по две доски с каждой стороны толщиной 16 мм.

Поставы рассчитывают заранее, до распиловки.

Оптимизация выхода пиломатериалов.

Сейчас давайте перечислим основные моменты для увеличения коэффициента выхода пиломатериала и улучшим раскрой круглого леса. Данные мероприятия используются технологами деревообрабатывающих производств:

Программа раскроя круглого леса, только с ее помощью расчет поставов

Подготовка пиловочника к раскрою, а это учет и анализ имеющихся дефектов на древесине, подробнее здесь

Программа раскроя круглого леса и наиболее полноценный расчет будет только с наличием высокого ассортимента готового пиломатериала по размерам. Особенно актуальным становится наличие тонкого и узкого ассортимента в сочетании с толстым и широким ассортиментом. Толстый и широкий пиломатериал выпиливается из середины, тонкий пиломатериал выпиливается с заболонной части. Установка в середину тонкого и узкого пиломатериала способствует снижению коэффициента выхода.

Для увеличения прибыли при равных прочих условиях предприятию нужно стремиться производить распил леса так, чтобы больше пиломатериала можно было реализовывать и производить толстого и широкого, тонкий и узкий пиломатериал должен производиться как сопутствующий основному (широкому и толстому) пиломатериалу

Рамные цеха позволяют осуществлять торцовку пиломатериала по длине после распила леса, обрезается горбыль, получается качественный пиломатериал. При этом чем меньше градация по длине и ширине, тем больше коэффициент выхода пиломатериала

Распиловка бревен с большим ассортиментом пиломатериала не только по длине, но и по ширине и толщине. Тогда программе будет проще подобрать оптимальное сечение и соответственно будет выше коэффициент выхода при распиле леса. Но имеется недостаток, можно в огромном количестве пиломатериала запутаться и если сортировка производится вручную, то прийдется организовывать дополнительные рабочие места. Выходом может послужить автоматические сортировки пиломатериалов, где программа по заданным критериям рассортировываем пиломатериал

При отсутствии торцовки после распиловки, распиловка более короткого пиловочника, тогда сбежистость будет у бревна ниже (особенно это касается сбежистых комлевых бревен). Но имеется недостаток, снижается производительность линии

Тщательная разработка ТУ на сортировку пиломатериала (в будущем планирую написать отдельную статью об этом)

Тщательная сортировка круглого леса. Чем меньше градация сортированного леса, при этом расчет поставов производится на один сортированный диаметр, тем выше выход пиломатериалов. Более правильным будет градация не через 2 см как по ГОСТ, а диаметр подбирается под постав. Кстати вот интересная технология, где предлагают вообще пилить не сортированный лес, подробнее здесь

Распиливать в центре толстый и широкий ассортимент, допустим брус, а по краям тонкий. При этом увеличивается производительность, уменьшается количество пропилов и по краям выходит более качественный пиломатериал.

Распил леса с использованием более тонкого пропила, меньшего количества пропилов – для этого использовать импортные пилы.

Очень важным фактором является оптимальный раскрой леса:

Распил кривого пиловочника на более короткий ассортимент, штабелирование в отдельный штабель, и дальнейшая распиловка этого короткого ассортимента.

При наличии каких либо деффектов (прорость, гниль, торцевые трещины), для получения большей прибыли, бревно отторцовывается (отрезок СD) и отпиливается положенная длина (за счет увеличения отрезка АВ)

Применение качественного пиловочника максимально большого диаметра, чем больше диаметр пиловочника, тем ниже кэффициент выхода, ниже процент выхода низкокачественного пиломатериала с обзолом. Больший диаметр позволяет производить больший процент качественного пиломатериала первого и высшего сортов. Коэффициент может колебаться от 1,48 до 2.1 – все зависит от диаметра древесины, оптимального постава, качества круглого леса, качества сортировки и оборудования на котором перерабатываете пиломатериал.

Рамные цеха 1,48-1,6

Фрезерно брусующие линии 1,6 на крупном лесе до 2,1 на лесе диаметром 12 с

Стандартные схемы раскроя

Раскрой древесных материалов на заготовки является первой стадией механической обработки. Целью раскроя - получение заготовок необходимых размеров, из которых при дальнейшей обработке будут получены детали. В настоящее время при осуществлении технологической специализации раскрой выполняют на специализированных участках предприятий - изготовителей древесных материалов. При такой организации раскроя сокращаются объемы перевозок и создаются условия для более рационального использования сырья.

Предприятиям, потребляющим древесные материалы, транспортируются только полезные объемы заготовок, значительные объемы отходов, образующихся при раскрое, представляют вторичное сырье и могут быть эффективно использованы по различному назначению. Процесс раскроя организуется в зависимости от вида раскраиваемого материала, объемов производства и назначения заголовок.

По виду получаемых при раскрое заготовок раскрой может быть на черновые заготовки, которые в дальнейшем подвергаются обработке, и на чистовые. В первом случае при раскрое используют черновые базы, во втором - необходимы чистовые базы и применение особых приемов, оборудования и инструмента, обеспечивающих необходимую точность и качество обработки. По виду раскраиваемых материалов различают раскрой досок, древесных плит, листовых и рулонных материалов. Рациональность процесса раскроя оценивается эффективностью использования материала и производительностью труда.

Эффективность использования материалов при раскрое является важнейшей задачей современного производства. В общем виде эффективность использования материала оценивается коэффициентом выхода Кв заготовок, определяемым процентным соотношением объема, площади, погонажа или массы полученных заготовок к объему, площади раскроенного матепияля Повышение коэффициента выхода заготовок является важной и сложной проблемой. Выход заготовок зависит от множества факторов, основными из которых являются пороки древесины, структурные отступления, природные дефекты явные и скрытые, требования к качеству заготовок и их размеры, квалификация рабочих, условия труда, применяемое оборудование и инструмент и т. д. По этим причинам раскрой досок на заготовки производится при непосредственном участии рабочих, которые визуально оценивают качество заготовок и сопоставляют его с требованием к качеству изготавливаемых из них деталей.

По степени участия рабочего в осуществлении контроля за процессом раскрой различают на индивидуальный и групповой, а по осуществлению - поперечный и продольный. Индивидуальный раскрой характеризуется тем, что он осуществляется с учетом размеров, качества сырья по наиболее рациональной схеме. Групповой раскрой осуществляется без учета качества сырья по заранее установленной схеме.

Групповой раскрой неспецифицированных пиломатериалов снижает выход заготовок на 7% по сравнению с индивидуальным раскроем.

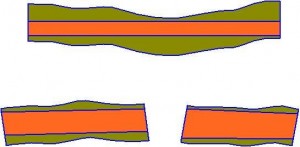

Поперечный раскрой пиломатериалов осуществляют разделением пиломатериала на заготовки требуемой длины. Продольный раскрой пиломатериалов предусматривает разделение материала на заготовки требуемой ширины или толщины. В зависимости от последовательности осуществления этих технологических операций раскроя различают при общей оценке раскрой поперечно-продольный и продольно-поперечный.

При организации раскроя пиломатериалов необходимо установить соотношение размеров имеющихся досок с размерами заготовок. При этом возможны следующие варианты: размеры сечения досок соответствуют размерам сечения заготовок; ширина досок равна ширине заготовок, но толщина кратна или превышает толщину заготовки; толщина досок соответствует толщине заготовок, а ширина кратна или превышает ширину заготовок; толщина и ширина досок превышают размеры сечения заготовок или кратны им. Длина заготовки также оказывает влияние на организацию раскроя пиломатериалов. Если из имеющихся сортов пиломатериалов получить заготовку значительного размера не представляется возможным, то в процессе раскроя вводятся технологические операции по склеиванию отрезков по пласти и кромке так, чтобы склеенные заготовки соответствовали по размерам и качеству предъявляемым к ним требованиям.

При раскрое пиломатериалов различают несколько схем в зависимости от вида досок, породы древесины и размеров заготовок.

Поперечно-продольный раскрой осуществляется в такой последовательности: торцевание досок на отрезки с вырезкой дефектов: распиливание отрезков на заготовки.

Продольно-поперечный раскрой - доски вначале раскраивают распиливанием вдоль на рейки, затем торцуют по размерам заготовки.

Торцевание досок на отрезки с вырезкой дефектных мест и последующей разметкой отрезков и выпиливанием из них заготовок.

Разметка доски и далее раскрой по схеме 1 или 2.

Фрезерование одной или двух пластей доски, разметка и далее раскрой по одной из схем.

Фрезерование пласти, торцевание на отрезки с вырезкой дефектных мест, опиливание кромок у необрезных досок, фугование кромок и склеивание щитов, разметка и выпиливание криволинейных заготовок. При использовании обрезных досок для получения заготовок значительных длин могут использоваться схемы раскроя, приведенные ниже.

Фрезерование пласти, торцевание на отрезки с вырезкой дефектных мест, склеивание на зубчатый шип по длине, калибрование, торцевание на заготовки.

Торцевание досок, склеивание по длине на зубчатый шип, торцевание на мерные отрезки, фрезерование кромок и пласти, склеивание щита, раскрой щита по ширине на заготовки, калибрование заготовок.

Раскрой досок на рейки, торцевание реек с вырезкой дефектов, склеивание реек в непрерывный брус, раскрой бруса на заготовки.

Первые шесть схем широко применяются в производстве мебели, строительных деталей. Показаны примеры раскроя необрезных досок по 1, 2 и 6-й схемам. Как видно, продольно-поперечный раскрой обеспечивает более высокий выход заготовок за счет меньшей потери материала при вырезке дефектов. Он особенно эффективен для низких сортов досок. По 2-й схеме превышение выхода заготовок составляет 3% по отношению к 1-й схеме. Применение предварительной разметки доски (схема 4) дает повышение выхода по сравнению с 1-й схемой на 9%. Если пласт доски фрезеровать и этим вскрыть невидимые дефекты, то это еще повысит выход заготовок на 3% по сравнению со схемой 4. Чтобы лучше использовать годную часть доски, раскрой целесообразно вести на заготовки разных размеров. В таком случае представляется возможным подобрать размеры заготовок так, чтобы как можно полнев использовать бездефектную часть доски. В первую очередь необходимо выкраивать наиболее длинные заготовки - основные. При визуальной оценке качества досок количество типоразмеров заготовок для такого изменения ограничено физиологическими особенностями рабочего. Квалифицированный рабочий может в процессе раскроя изменять не более чем 4-5 типоразмеров заготовок при условии, что разница между их размерами будет более 100 мм. Увеличение количества типоразмеров заготовок для одновременного раскроя их из одной доски резко снизит производительность и может привести к ошибкам. Ошибки станочника при раскрое снижают полезный выход заготовок. Применение дополнительных при раскрое операций разметки, склеивания и фрезерования удорожает стоимость заготовок. Сопоставление эффективности повышения выхода заготовок и роста производительности труда показывает, что повышение выхода заготовок более эффективно и соответствует директивному направлению экономии сырья и материалов. Применение склеивания при раскрое по схеме 6 повышает выход криволинейных заготовок на 8-12% по сравнению со схемой 3 раскроя. Схемы 7, 8 и 9 применяют для получения заготовок для клееных строительных конструкций длиной до 80 м. При раскрое досок на прямолинейные заготовки используют круглопильные станки общего назначения, а для криволинейных - ленточнопильные. В специализированных раскройных цехах, кроме этого, применяются делительные ребровые станки, многопильные и станки для заделки сучков.

Станок может работать в составе линии и самостоятельно. Производительность такого частично автоматизированного станка, обслуживаемого одним станочником, примерно равна производительности станка, обслуживаемого станочником с двумя подсобными рабочими, а сама работа значительно безопаснее и легче.

Отрезки распиливают вдоль на круглопильных станках с механической или ручной подачей. (В линии на позиции 6-9).

Из станков с механической подачей наиболее совершенными для распиливания отрезков на заготовки являются прирезные станки с гусеничной подачей типа ЦДК-4. Эти станки обеспечивают высокую прямолинейность реза без применения направляющей линейки, что очень важно при раскрое по разметке, когда рабочий направляет отрезок в станок по карандашной риске. Однако, в большинстве случаев распиливание ведут по направляющей линейке, которую устанавливают параллельно пильному диску и на расстоянии, равном ширине заготовки. Если есть обзол, первый рез делают на глаз, а при втором, третьем и других прижимают опиленную кромку к линейке.

Обслуживают станок два человека - станочник и подсобный рабочий. Первый управляет станком и подает в него отрезки, второй принимает их и, если нужно, возвращает для повторного реза.

Работа на круглопильных станках с ручной подачей аналогична работе на станках с механической подачей, но менее производительна, менее безопасна и требует значительных усилий со стороны станочника при надвигании отрезков на пилу.

Распиливают отрезки вдоль чаще всего на один размер. Лиственные породы для массивных деталей с целью повышения выхода рационально раскраивать на два-три размера по ширине. В этом случае линейку на станке устанавливают на самую большую ширину заготовки. Для распиливания на более узкие заготовки без перестановки линейки пользуются специальными устройствами или закладками, которые представляют собой бруски с заплечиками на одном конце.