- •1 Выбор электродвигателя и кинематический расчет

- •Требуемая частота вращения электродвигателя равна

- •Частота вращения приводного вала равна

- •Принимаем электродвигатель 112мв8/700

- •1.2.1.4 Определение мощности на приводном валу

- •2 Выбор материалов

- •3 Расчет допускаемых напряжений

- •3.2 Расчет допускаемых напряжений изгиба

- •Из таблицы 8.9 [3, c.168]

- •Для колеса тихоходной ступени:

- •4 Расчет передач

- •Делительные диаметры шестерни и колеса:

- •4.3.2 Проверочный расчет на усталость по контактным напряжениям

- •4.3.3 Проверочный расчет на усталость по напряжениям изгиба

- •4.3.4 Проверочный расчет на заданную перегрузку

- •4.4 Расчет быстроходной передачи

- •4.4.1 Определение параметров передачи

- •По табл. 8.4 [3, с.136] принимаем .

- •5 Ориентировычный расчет валов

- •6 Подбор подшипников

- •7 Выбор подшипниковых крышек, уплотнений, зубчатых колес

- •7.3.2 Выбор колеса тихоходной ступени

- •7.3.3 Выбор шестерни быстроходной ступени

- •7.3.4 Выбор шестерни тихоходной ступени

- •8 Выбор элементов корпуса и крышки редуктора

- •8.1 Фланец

- •Толщина стенки промежуточной части равна:

- •Толщина стенки крышки равна:

- •9 Выбор муфт

- •10 Расчет валов

- •11 Расчет подшипников

- •Назначение допусков и посадок

7.3.2 Выбор колеса тихоходной ступени

Длина ступицы равна:

lCT = 0,8 d,

lCT = 0,8×56 = 45 мм.

Диаметр ступицы равен:

dCT = 1,5 d + 10,

dCT = 1,5×56 + 10 = 94 мм.

Ширина торца зубчатого венца равна:

S = 2,5 m + 2,

S = 2,5×2 + 2 = 7 мм .

Фаска торца зубчатого венца:

f = 0,6 m,

f = 0,6×2 = 1,2 мм. Принимаем f = 2 мм.

Угол фаски равен:

αФ = 45˚.

Диаметр окружности вершин зубьев равен:

da = d + 2m,

da = 164 + 2×2 = 168 мм.

7.3.3 Выбор шестерни быстроходной ступени

В следствии малого диаметра шестерни, принимаем вал-шестерню.

da1 = d + 2m,

da1 = 44 + 2×1,5 = 47 мм.

df1 = d – 2,5m,

df1 = 44 - 2,5×1,5 = 40,25 мм.

7.3.4 Выбор шестерни тихоходной ступени

В следствии малого диаметра шестерни,

принимаем вал-шестерню. Этот вал будет

являться промежуточным и на нем будет

находиться колесо быстроходной ступени.

следствии малого диаметра шестерни,

принимаем вал-шестерню. Этот вал будет

являться промежуточным и на нем будет

находиться колесо быстроходной ступени.

Рисунок 9

da1 = d + 2m,

da1 = 56 + 2×2 = 60 мм.

df1 = d – 2,5m,

df1 = 56 - 2,5×2 =51 мм.

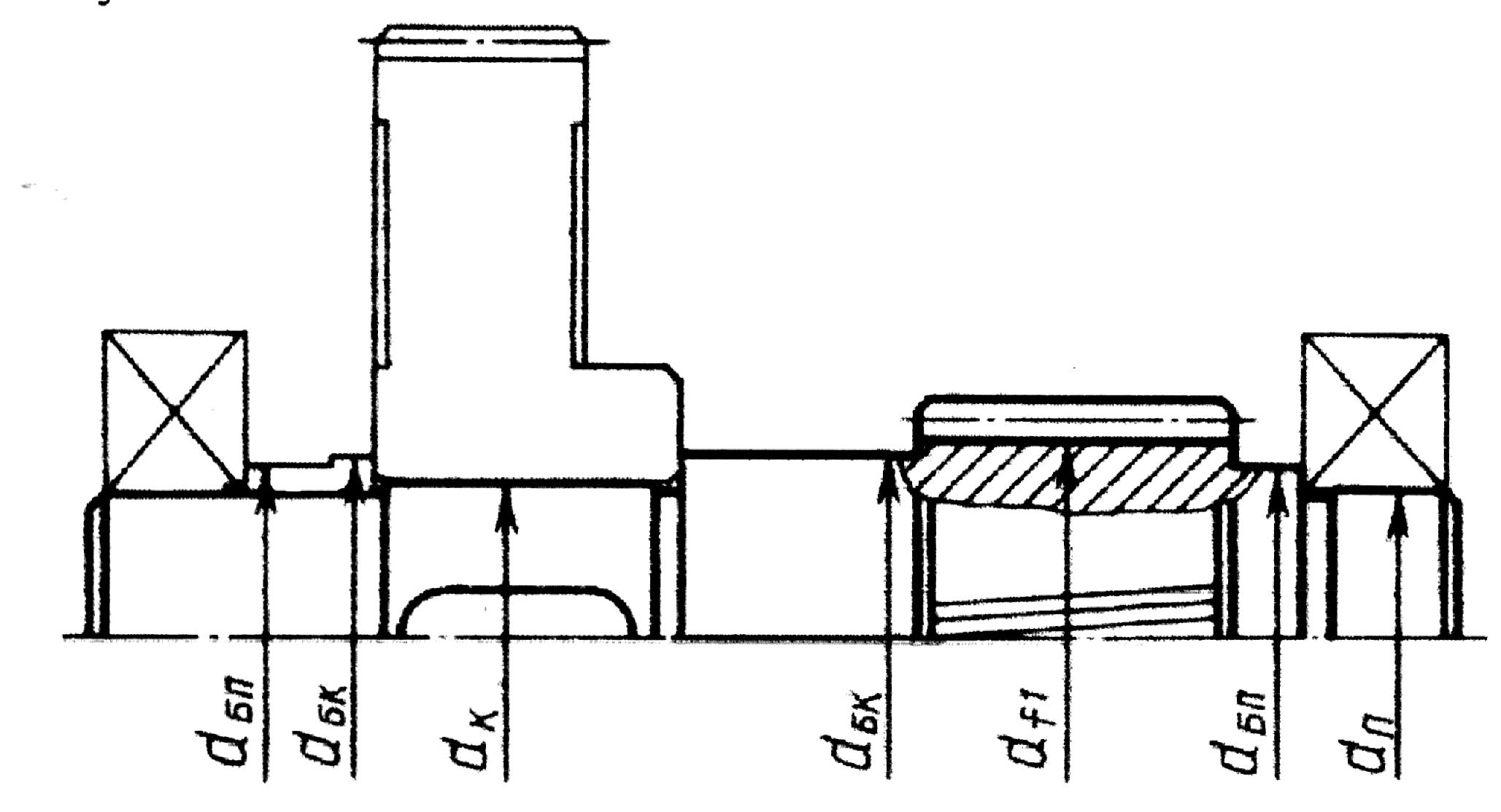

8 Выбор элементов корпуса и крышки редуктора

8.1 Фланец

Внутренний зазор равен:

![]() , (8.1)

, (8.1)

где a1 – межосевое расстояние, мм,

mБ и mТ – модули быстроходной и тихоходной передачи, мм.

![]()

Расстояние между дном и поверхностью колес равно:

b0 = 4a,

b0 = 4×10 = 40 мм.

Толщина стенки промежуточной части равна:

![]() ,

,

где Т – крутящий момент на ведомом валу, Н·м.

![]()

Принимаем δ = 7 мм.

Толщина стенки крышки равна:

δ1 = 0,9δ ,

δ1 = 0,9×7 = 6 мм .

f = 0,5 δ1 ,

f = 0,5×6 = 3 мм .

b = 1,5δ ,

b = 1,5×7 = 10 мм.,

b1 = 1,5 δ1 ,

b1 = 1,5×6 = 9 мм.,

l = 2,2 δ ,

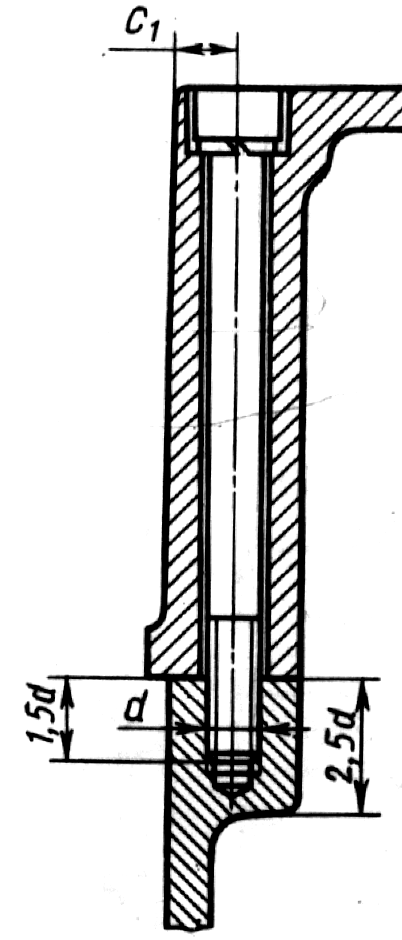

l = 2,2×7 = 15 мм. Рисунок 11

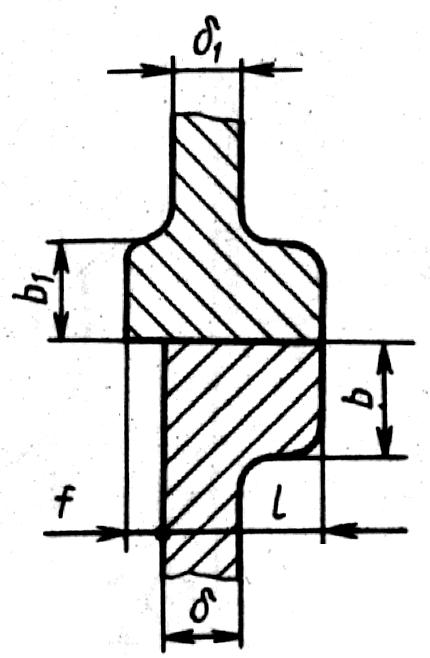

8 .2

Прилив под подшипник

.2

Прилив под подшипник

L = B + S +b + l ,

где В – ширина подшипника,

S, b, l – размеры крышки [c.18].

DП1 =1,25D + 10

где D – внешний диаметр подшипника [c.17 ].

Рисунок 12

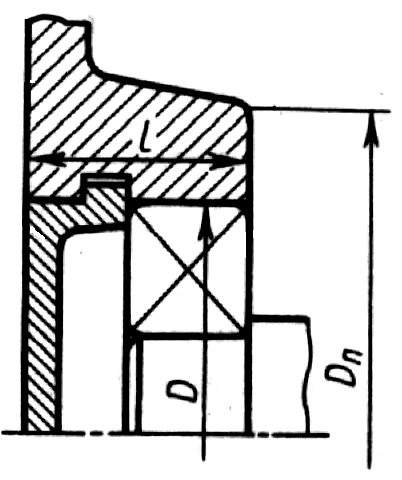

8.3 Крепление промежуточной части к корпусу

Промежуточную часть крепим к корпусу

с торца: расположенными в нише винтами М12, с круглой головкой под шестигранный ключ;

у подшипниковых узлов: болтами М12 с шестигранной уменьшенной головкой (ГОСТ 7808–70).

d 0

= 14 мм.

0

= 14 мм.

РРисунок 13

8.4 Крепление крышки редуктора к промежуточной части

К рышку

к промежуточной части крепим винтами

М12

с круглой головкой под

рышку

к промежуточной части крепим винтами

М12

с круглой головкой под

шестигранный ключ.

d0 = 14 мм.

К1 = 2,2 d,

К1 = 2,2×12 = 26,4 мм.

С1 = 0,5 К1 ,

С1 = 0,5×26,4 = 13,2 мм.

Рисунок 14

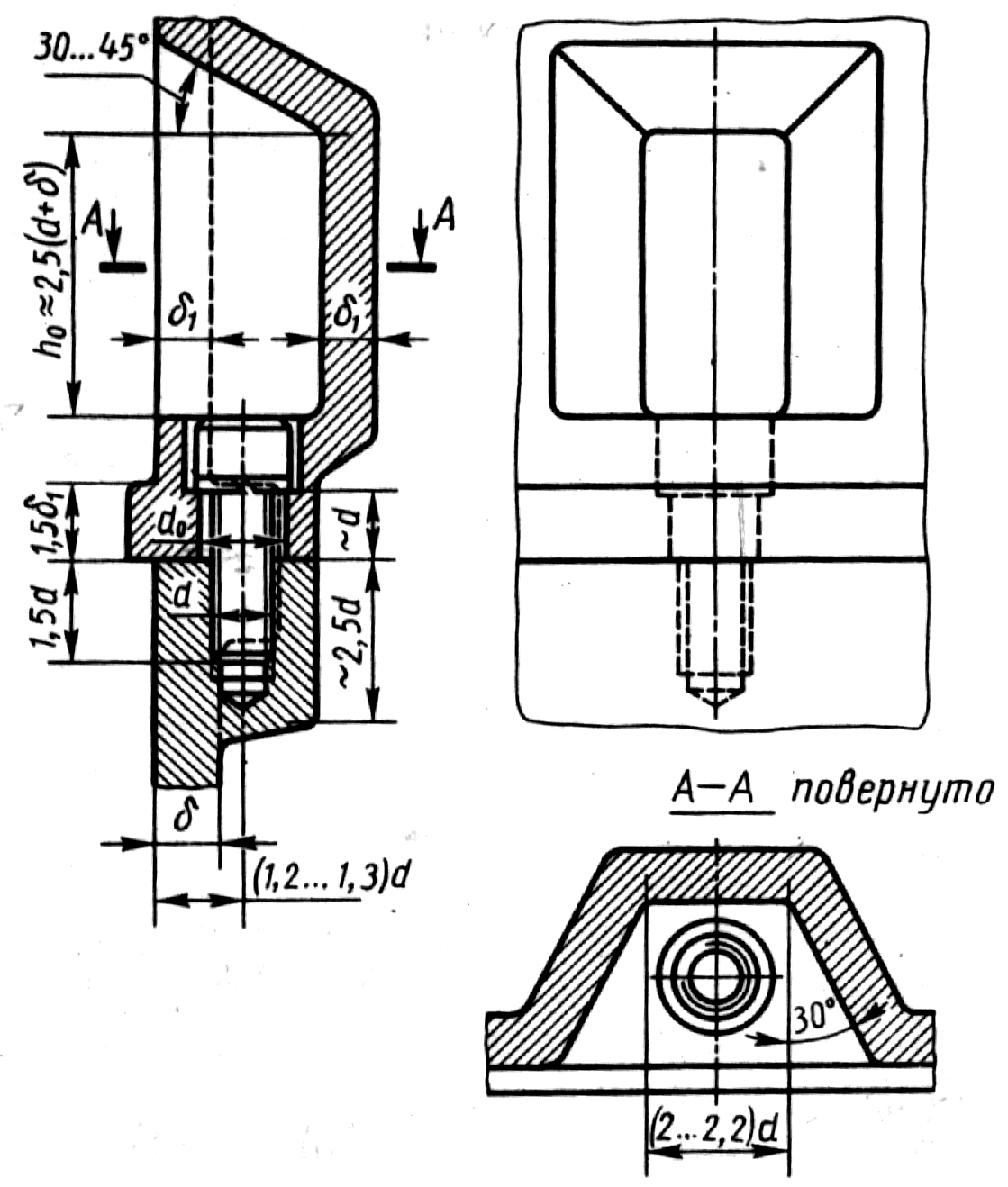

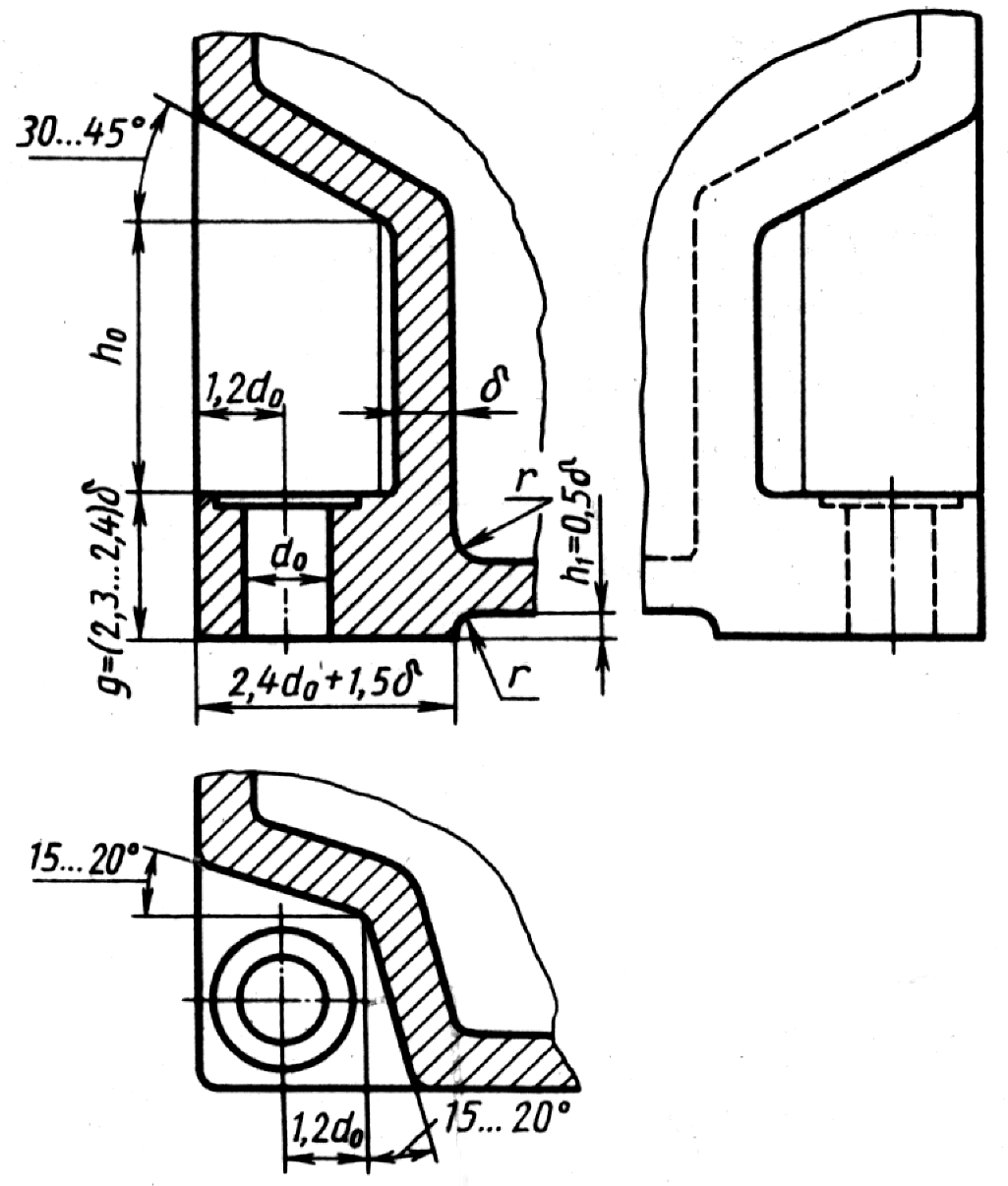

8.5 Фундаментные опоры

Опоры расположим по углам редуктора, с отверстиями под крепежные болты М12 с шестигранной уменьшенной головкой (ГОСТ 7808–70).

d 0

= 14 мм.

0

= 14 мм.

g = 1,5 d ,

g = 1,5×12 = 18 мм.

h0 = 2,5 (d + δ) ,

h0 = 2,5× (12 +8) = 45 мм.

РиРисунок 15

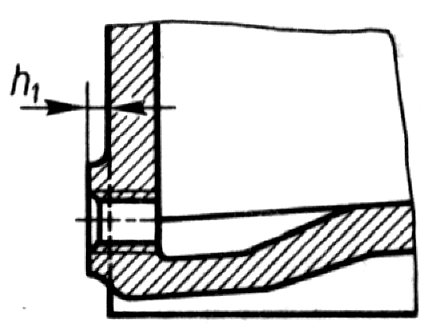

8.6 Маслосливное отверстие

Сливное отверстие сделаем с конической резьбой, т.к. она создает герметичное соединение и не требует дополнительного уплотнения.

h 1

= 0,5 δ ,

1

= 0,5 δ ,

h1 = 0,5×8 = 4 мм.

Рисунок 16