- •Практическая работа № 1 Механические передачи

- •Тема: »Изучение конструкций основных видов передач, редукторов и определение их основных параметров»

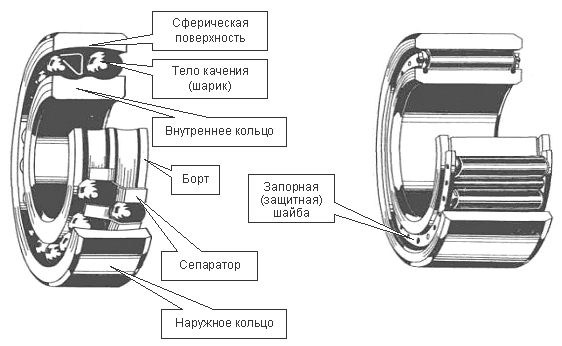

- •Практическая работа № 2 Детали передач

- •Тема: «Изучение устройства и работы деталей передач».

- •Обозначения серий по наружному диаметру подшипников

- •Обозначение типов подшипников

- •Трактор "Беларус" 320

- •Тема: транспортирующие и погрузочно-разгрузочные машины.

- •Минимальные коэффициенты использования канатов Zp

- •Минимальные коэффициенты запаса прочности

- •Основные характеристики стропов

- •Захваты

- •Траверсы крюков

- •Лебедки

- •Домкраты

- •Практическая работа № 6 Башенные и козловые краны

- •Тема: «Изучение устройства и работы башенного и козлового кранов».

- •Разновидности башенных кранов

- •Тема: машины для подготовительных работ.

- •Практическая работа № 8 Бульдозер, скрепер и автогрейдер.

- •Тема: «Изучение устройства и работы бульдозера, скрепера и автогрейдера».

- •Одноковшовый экскаватор на гусеничном ходу

- •Рабочее оборудование экскаваторов

- •Производительность одноковшового экскаватора

- •Цепные экскаваторы

- •Пример расчета эксплуатационной производительности экскаватора :

- •Тема: машины и оборудование для уплотнения грунтов. Устройство прицепных катков.

- •Практическая работа № 11 Машины и оборудование для буровзрывных и свайных работ

- •Тема: «Механизмы и машины для бурения и их рабочие органы».

- •Практическая работа № 12 Машины и оборудование для забивки свай.

- •Тема: «Изучение устройства и работы сваебойных установок».

- •Техническая производительность копров и оборудования за смену ориентировочно определяется по формуле:

- •Примеры расчета.

- •Сваебойный штанговый дизельный молот сп-6в

- •Сваебойный трубчатый дизельный молот сп-79а

- •Сп 49. Копровая установка сп-49 д со сваебойным трубчатым дизельным молотом

- •Копровая установка сп-49 д со сваебойным трубчатым дизельным молотом

- •Практическая работа № 13 Машины и оборудование для бетонных и железобетонных работ

- •Тема: «Изучение устройства и работы машин и оборудования для приготовления бетонных смесей».

- •Тема: машины и оборудования для транспортировки, укладки и уплотнения бетонной смеси.

- •Практическая работа № 14 Машины и оборудование для штукатурных работ

- •Тема: «Изучение устройства и работы машин и оборудования для штукатурных работ».

- •Агрегат гидроизоляционный

- •Технические характеристики

- •Практическая работа № 14 Машины и оборудование для малярных работ

- •Тема: «Изучение устройства и работы машин и оборудования для малярных работ».

- •Тема: машины для отделки полов.

- •Тема: машины и механизмы для кровельныъх и гидроизоляционных работ.

- •Тема: ручные машины для строительных и монтажных работ.

Обозначения серий по наружному диаметру подшипников

Цифра |

8;9 |

1;7 |

2 |

5 |

3 |

6 |

4 |

Серия |

Сверх лёгкая |

Особо лёгкая |

Лёгкая |

Лёгкая широкая |

Средняя |

Средняя широкая |

Тяжёлая |

Типы подшипников указаны в табл. 1.3.

Таблица 1.3

Обозначение типов подшипников

Типы подшипников |

Обозначение |

Шариковый радиальный Шариковый радиальный сферический Роликовый радиальный с короткими цилиндрическими роликами Роликовый радиальный со сферическими роликами Роликовый игольчатый Шариковый радиально-упорный Роликовый конический Шариковый упорный, шариковый упорно-радиальный Роликовый упорный, роликовый упорно-радиальный |

0 1 2 3 4 6 7 8 9 |

Конструктивная разновидность подшипников обозначается двумя цифрами от 00 до 99. Основные конструктивные разновидности подшипников оговорены по ГОСТ 3395-75.

Приведём примеры условных обозначений подшипников качения:

75-3180206 Е Т202: шариковый радиальный однорядный лёгкой широкой серии с диаметром отверстия 30 мм, имеет два армированных уплотнения, класс точности 5, радиальный зазор по 7-му ряду, сепаратор из пластического материала;

12М42-201: шариковый радиальный однорядный лёгкой серии с диаметром отверстия 12 мм, класс точности 2, радиальный зазор по 4-му ряду, момент трения по 12-му ряду.

Основными рабочими элементами подшипников скольжения являются вкладыши. Их выполняют из антифрикционных материалов (баббиты, бронзы, пластмассы, металлокерамики, чугуна, графита). Вкладыши условно рассчитывают, исходя из допускаемого удельного давления [р]:

р = F/(dl) ≤ [p]

Где: F – нагрузка на опору;

d и l – диаметр и длина вкладыша подшипника.

Соотношение l/d принимается обычно 0,8…1,2. величины [р] обычно не превышают 20 МПа.

МУФТЫ

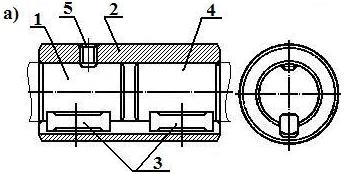

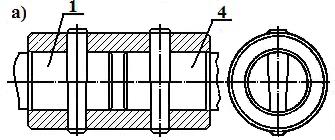

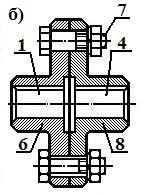

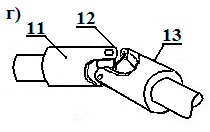

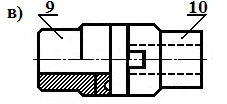

Рис. 5. Муфты:

а – втулочная; б – фланцевая муфта; в – плавающая муфта; г – шарнирная.

1 – ведущий вал; 2 – втулка; 3 – шпонки; 4 – ведомый вал; 5 – установочный винт; 6, 9 – левая полумуфта; 7 –болт; 8, 10 – правые полумуфты; 11 – левая вилка; 12 – крестовина; 13 – правая вилка

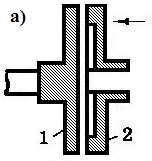

Рис. 6. Схемы фрикционных муфт:

а – дисковая; б – конусная; в – цилиндрическая.

1 – ведущая полумуфта; 2 – ведомая полумуфта

Фрикционные сцепные муфты передают крутящий момент за счет сил трения на рабочих поверхностях различной формы: дисковой, конусной, цилиндрической.

Муфты могут работать как всухую, так и со смазкой. Крутящий момент, который передается фрикционными муфтами можно рассчитать по формуле:

T=FnfDTZ / Ксц

Где: Fn – нормальное усилие между поверхностями трения

DT – средний диаметр трения

Z – количество пар поверхностей трения

Ксц =1,2…1,5 - коэффициент запаса сцепления

f – коэффициент трения на рабочих поверхностях муфт.

коэффициент трения:

- прессованной пластмассы на основе асбеста по стали или чугуну f =0,25…0,4

- металлокерамика позакаленной стали f =0,35…0,45

- чугун по чугуну или по закаленной стали f =0,14…0,18

- закаленная сталь по заклеенной стали или чугуну при трении со смазкой f =0,06…0,08

- металлокерамика по закаленной стали при трении со смазкой f =0,08…0,12

Приводные муфты предназначены для передачи крутящего момента от ведущего вала к деталям, установленным на нем (валу) – зубчатым колесам, шкивам, звездочкам и т.д. либо к ведомому валу, являясь как бы продолжением один другого. Длинные валы изготавливают составными. Участки такого вала соединяют между собой нерасцепляемыми (глухими) муфтами.

К таким муфтам относятся: втулочные и фланцевые. - втулочны - фланцевые

Наиболее часто используются фланцевые муфты. При установке в этих муфтах болтов с зазором их (болты) рассчитывают на затяжку из условия обеспечения необходимого момента трения между плоскостями муфт:

Fзат=2Тβ / (dсрzƒ),

Где : Fзат – сила затяжки одного болта,

Т - момент,

β - запас сцепления, принимаемый равным 1,2…1,5,

dср – средний диаметр кольцевой поверхности трения, принимаемый равным диаметру окружности расположения болтов,

z – число болтов,

ƒ - коэффициент трения, равный 0,15…0,2

При установке чистых болтов без зазоров крутящий момент воспринимается болтами, работающими на срез.

Сила среза одного болта:

Fcр=2Т / (z dср)

Для соединения между собой валов с повышенными взаимными смещениями осей применяют подвижные муфты. В строительных машинах чаще всего применяют подвижные муфты с шарнирами Гука. Такие муфты предназначены для передачи крутящего момента между валами с взаимным наклоном осей до 40…45 о, причем угол наклона осей может меняться. Вращение под такими большими углами может передаваться, потому что муфта имеет два шарнира с двумя взаимно перпендикулярными осями. Спаривая две муфты, можно удвоить предельный угол между ведущим и ведомым валами и предавать движение между параллельными деталями.

Ш АРИКОВЫЙ

ПОДШИПНИК

ИГОЛЬЧАТЫЙ ПОДШИПНИК

АРИКОВЫЙ

ПОДШИПНИК

ИГОЛЬЧАТЫЙ ПОДШИПНИК

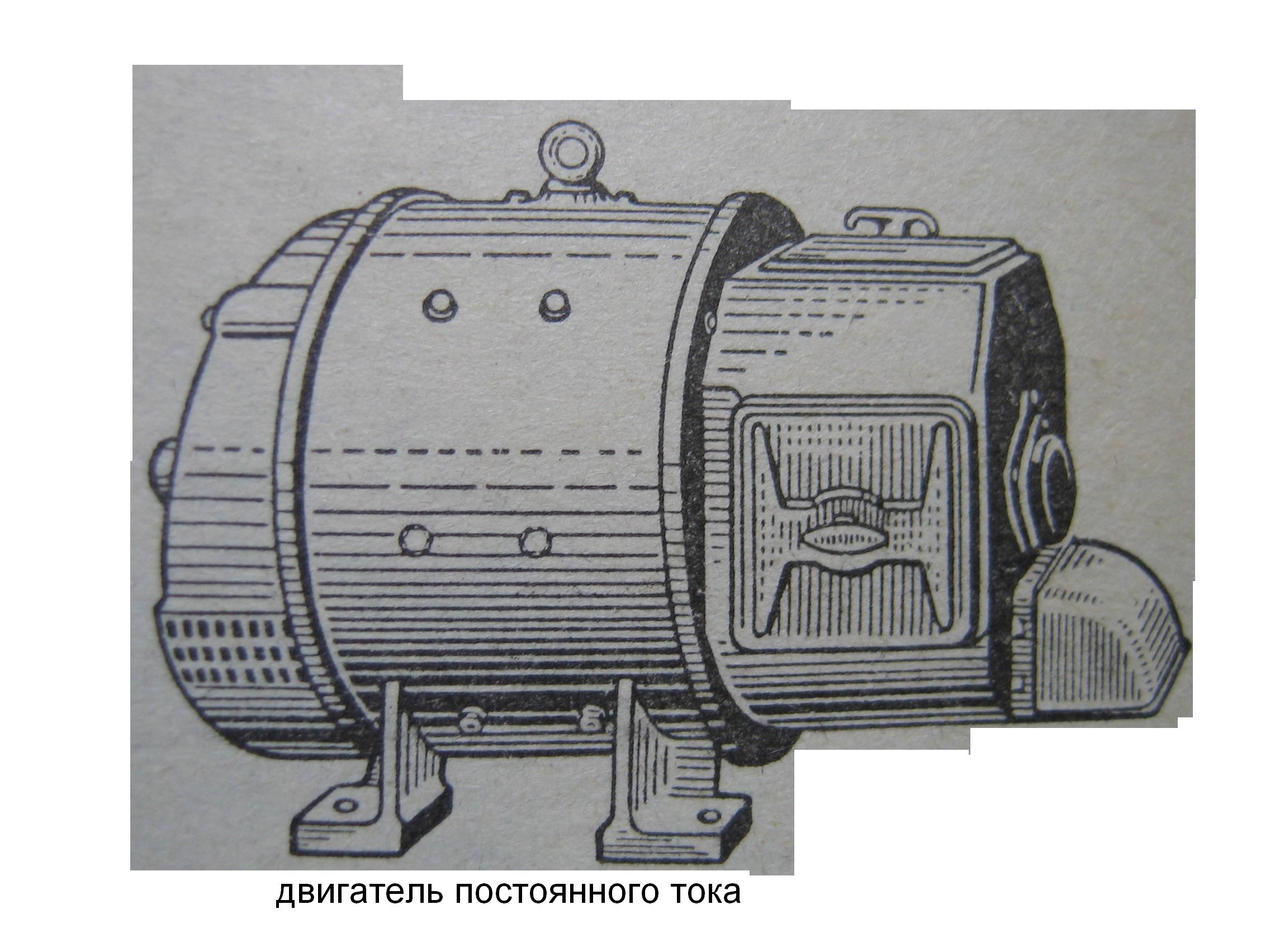

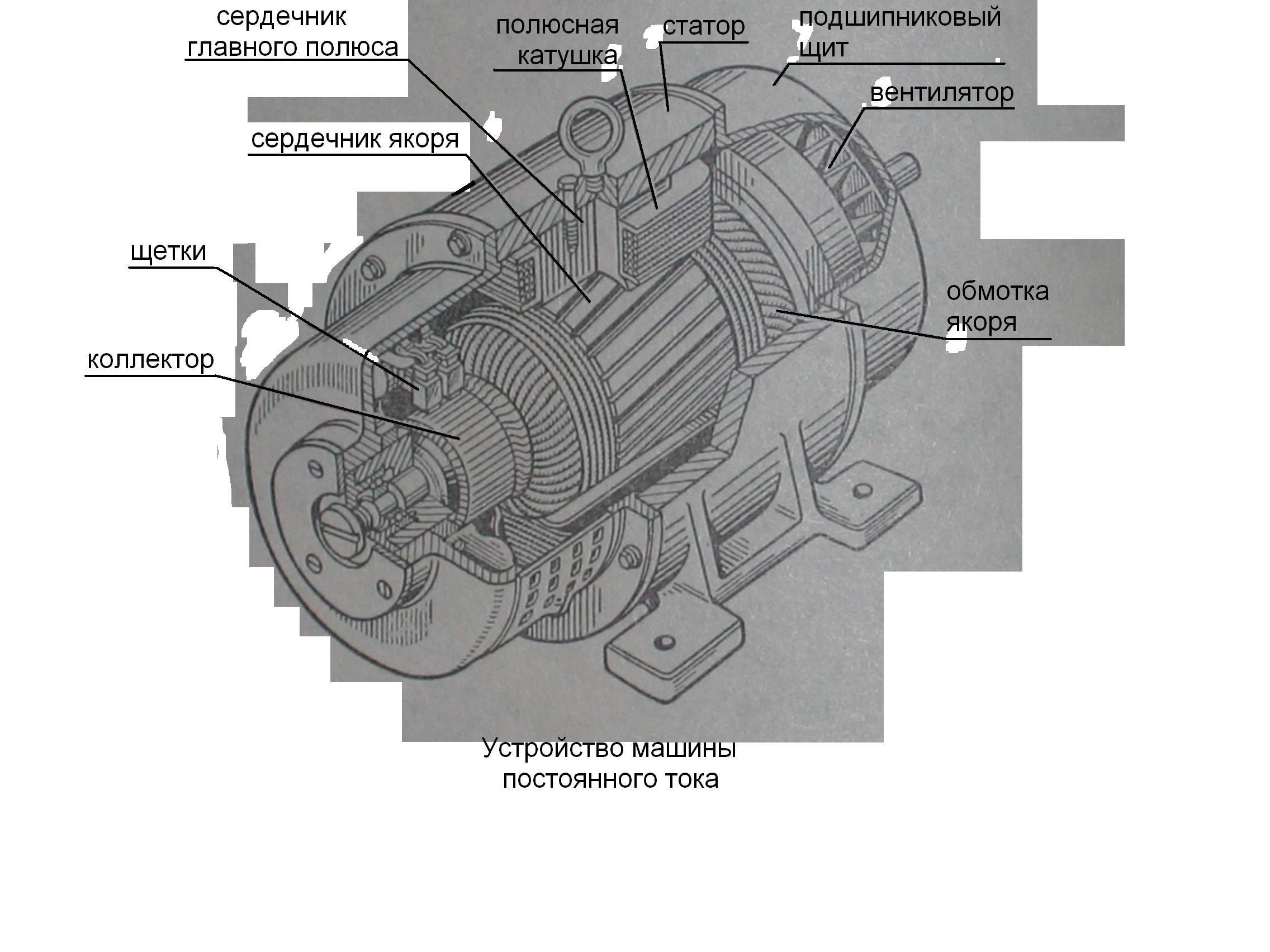

ПРАКТИЧЕСКАЯ РАБОТА № 3

Силовое оборудование строительных машин

Двигатель внутреннего сгорания

Тема: «Изучение устройства и работы силового оборудования».

ЗАДАНИЕ:

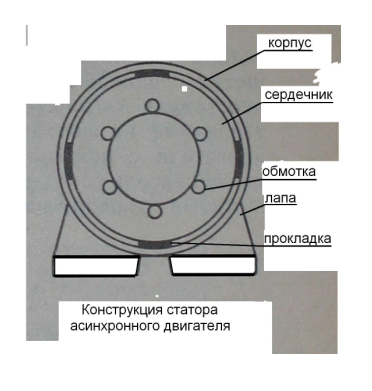

Схематически вычертить устройство машины постоянного тока и конструкцию статора постоянного тока.

Схематически вычертить циклы двигатель внутреннего сгорания.

Схематически вычертить гидравлический привод.

Схематически вычертить пневматический привод.

Схематически вычертить комбинированный привод.

Электропривод

В зависимости от питающего тока и режима работы машины применяются машины переменного и постоянного тока. Электродвигатели отличаются удобством пуска и управления, простотой реверсирования, экономичностью и пригодностью для индивидуального привода отдельных механизмов машин.

Электродвигатели переменного тока, питающиеся обычно от электросети напряжением 380…220В с нормальной частотой 50 ГЦ, конструктивно просты , дешевы, надежны и удобны в эксплуатации, поэтому наиболее широко применяются в качестве силового оборудования на строительных машинах.

При необходимости регулировать число оборотов в широком диапазоне применяют электродвигатели постоянного тока, однако сложность устройства и отсутствие широко разветвленных сетей постоянного тока затрудняет применение (работают в условиях строительства в основном от специального генератора постоянного тока). Обычно их используют в комбинированных дизель-электрических приводах экскаваторов. Так же они обеспечивают лучшую плавность пуска и торможения механизмов по сравнению с двигателями переменного тока.

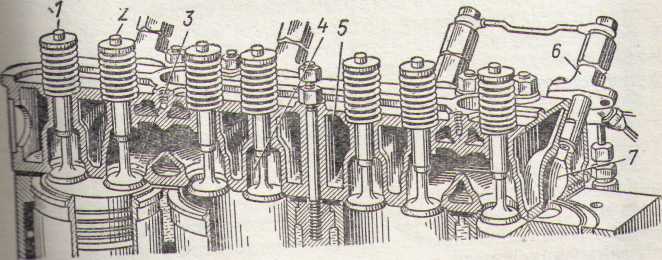

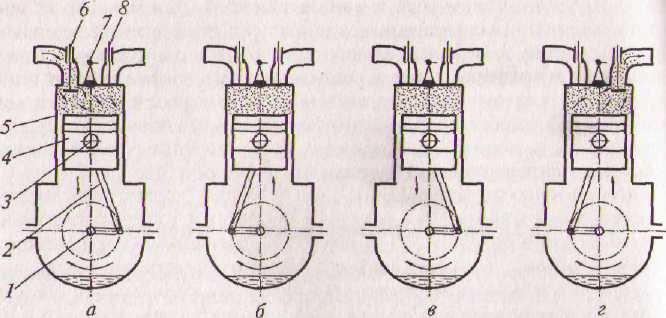

Двигатели внутреннего сгорания

Двигатели внутреннего сгорания (карбюраторные и дизели) являются одним из основных видов привода самоходных строительных машин. В данных двигателях недопустимы перегрузки, поэтому их подбирают по максимальной нагрузке. Чтобы облегчить запуск двигателя под нагрузкой и приостановить работу механизмов машин без остановки двигателя, снизить динамические нагрузки в системе и предохранить двигатель от перегрузки, между двигателем и трансмиссией устанавливают фрикционные и гидравлические муфты.

К недостаткам относятся: невозможность реверсирования (изменения направления вращения вала) и значительного изменения величины крутящего момента без применения сложных механизмов реверса и коробок скоростей, а также сравнительно малый срок службы.

К преимуществам относится их автономность от внешнего источника энергии.

Рис. 1. а- впрыск; б- сжатие; в- рабочий ход; г- выпуск;

1 – коленчатый вал; 2 – шатун; 3 – палец; 4 – поршень; 5 – цилиндр; 6 – впускной клапан; 7 – свеча; 8 – выпускной клапан.

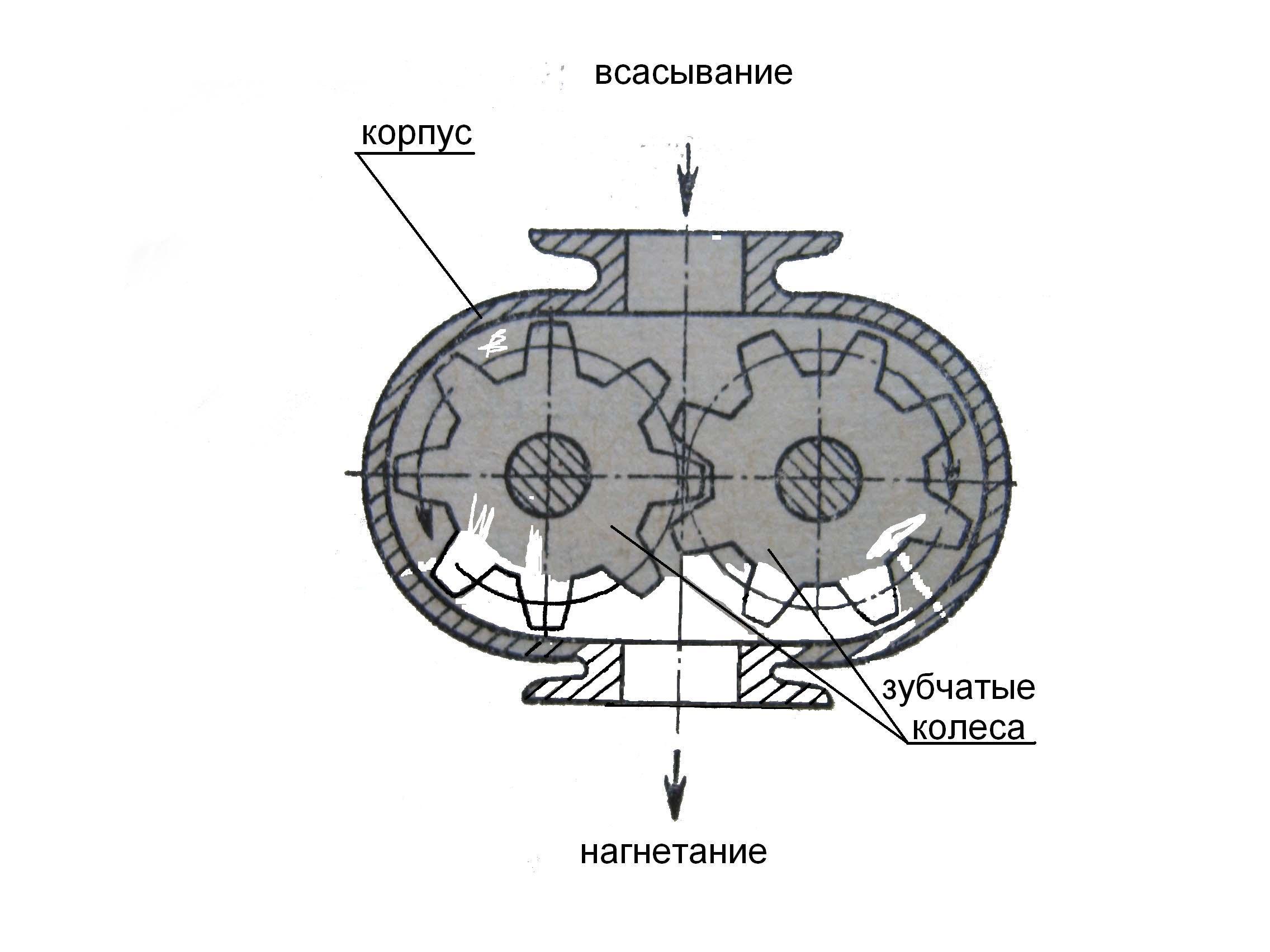

Гидравлический привод

Гидравлический привод в строительных машинах применяется для приведение в действие механизмов машины с сообщением им возвратно-поступательного и вращательного движений, для включения и выключения отдельных механизмов (фрикционные муфты и тормозные устройства), а также для управления рабочими органами машин (отвал бульдозера и автогрейдера, ковш скрепера и т.д.)

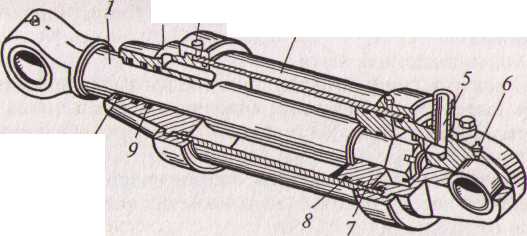

Привод состоит из насоса (или насосов), системы распределения, бака с жидкостью, соединительных трубопроводов и гидравлических двигателей поступательного (силовые гидравлические цилиндры) и вращательного (гидромоторы) действия.

-

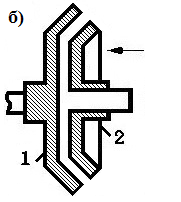

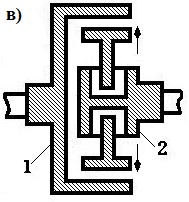

Рис. 2. Шестеренчатый насос

Рис. 3. Гидроцилиндр 1-шток; 2-крышка; 3и5- штуцеры; 4- корпус; 6- пресс-масленка; 7- поршень; 8и 9- манжеты; 10- грязесъемники.

Основным достоинством гидропривода (по сравнению с механическим), определяющими его широкое применение в качестве силового оборудования строительных машин являются: высокое КПД, экономичность, удобство управления и реверсирования, способность обеспечивать большие передаточные числа, бесступенчатое независимое регулирование в широком диапазоне скоростей исполнительных механизмов, простота преобразования перегрузок, компактность конструкции надежность в работе.

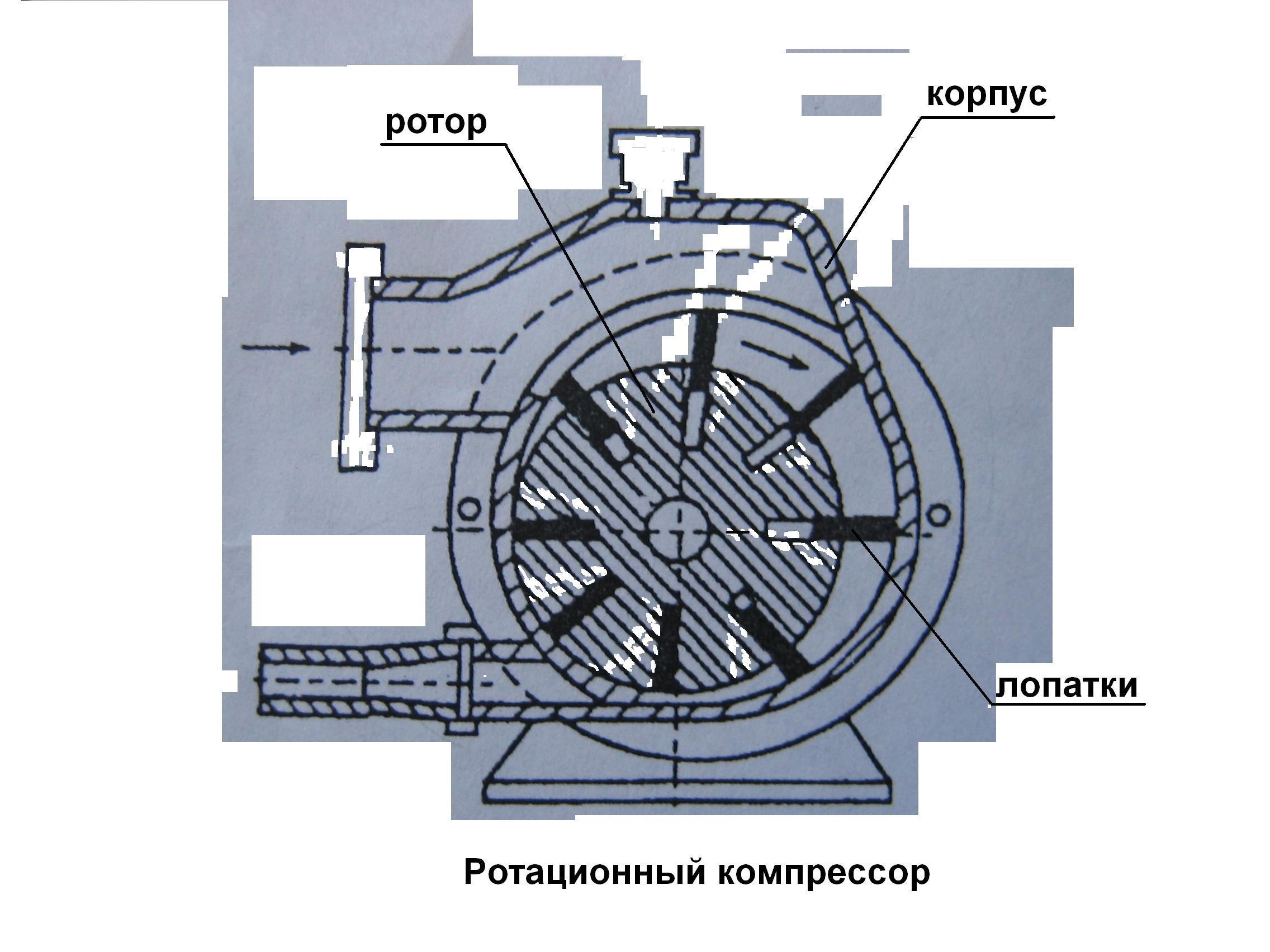

Пневматический привод

Пневматический привод состоит в основном из тех же механизмов, что и гидравлический, но приводится в действие энергией сжатого до 0,8 МПа воздуха, вырабатываемого компрессорами (поршневые, ротационные и винтовые).

Низкое КПД пневматического привода (вследствие утечки воздуха и падения давления в системе) ограничивает его применение в качестве силового оборудования. Такой привод используют в паровоздушных молотах для забивки свай, в ручных пневмошинах и в системах управления строительных машин для плавного включения механизмов в работу и их торможения.

Комбинированный привод

П оршневой

двухступенчатый компрессор

оршневой

двухступенчатый компрессор

Практическая работа № 4

Транспортных средств

Тема: «Изучение устройства и работы транспортных средств».

ЗАДАНИЕ:

Изучить общий вид автомобиля; вычертить кинематическую схему автомобиля

Изучить общий вид гусеничного трактора. Вычертить кинематическую схему гусеничного трактора

Изучить общий вид колесного трактора. Вычертить его кинематическую схему

Записать основные технические характеристики машин.

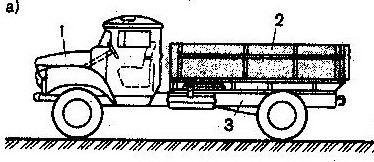

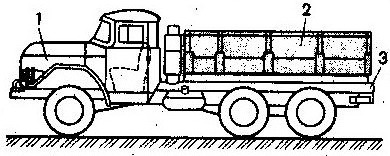

Рис. 1 Грузовые автомобили общего назначения (общий вид):

а – с бортовой платформой 1 – двигатель; 2 – кузов; 3 - шасси

б – повышенной проходимости

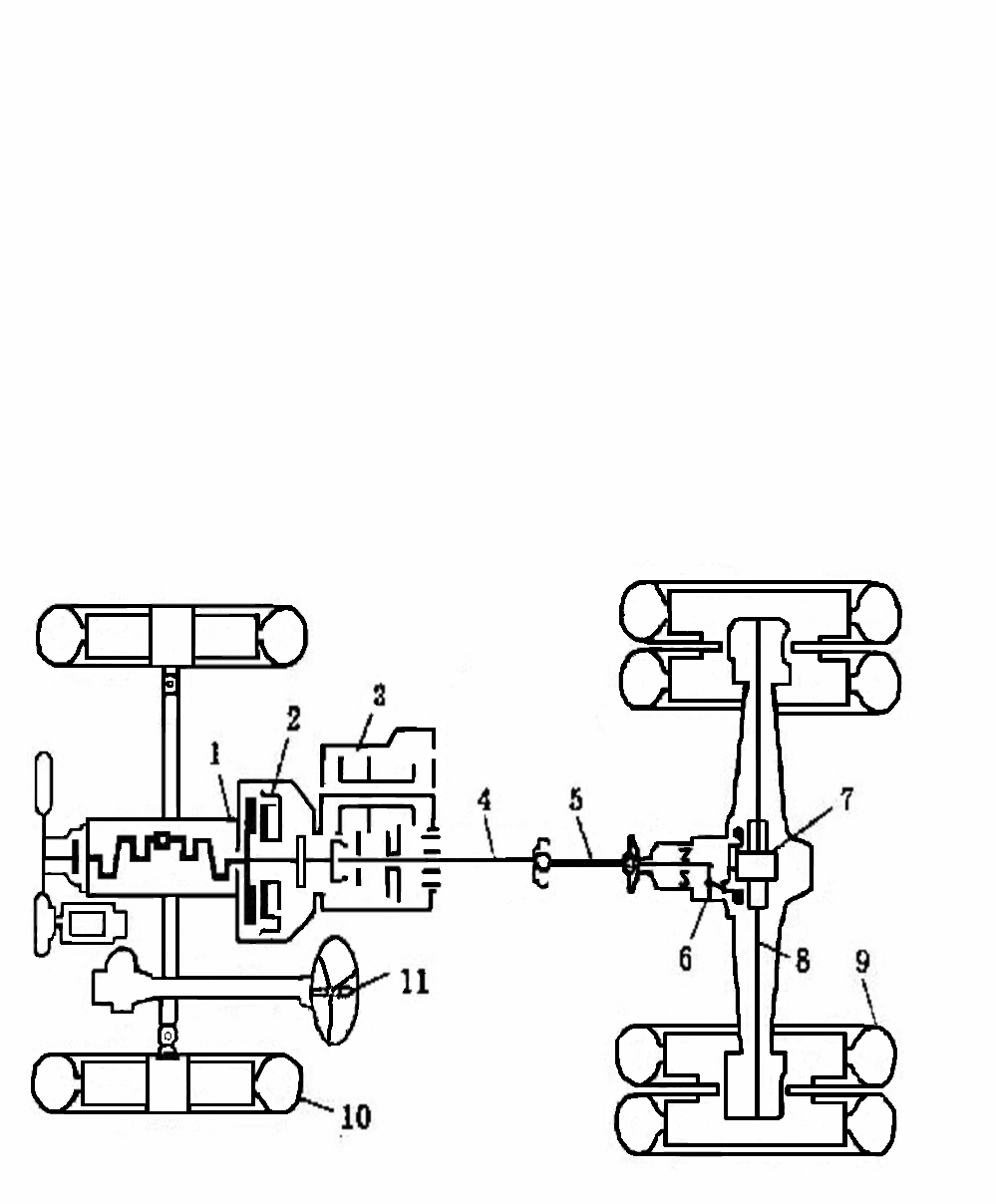

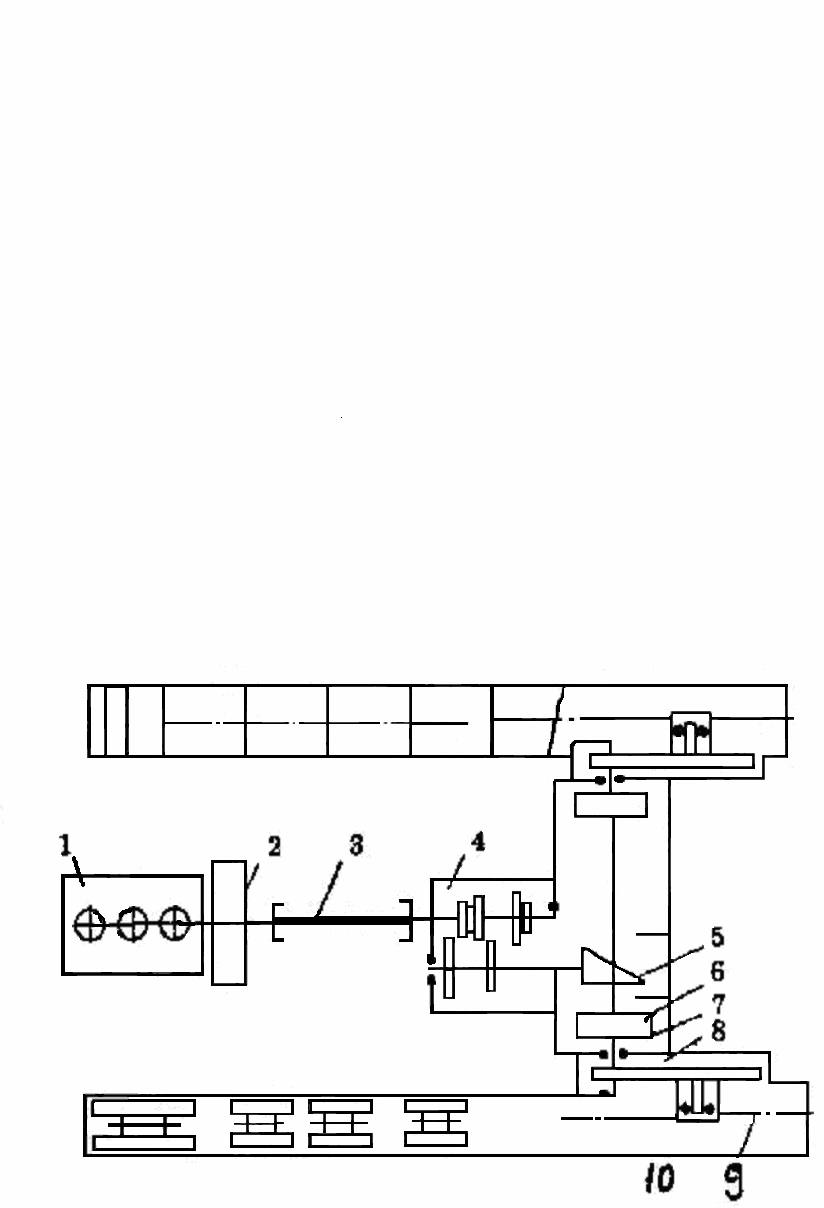

Рис. 2 Кинематическая схема автомобиля:

1- двигатель

2 – фрикционное сцепление

3 – коробка передач

4,5 – карданный вал

6 – главная передача

7 – дифференциал

8 – полуось

9 – ведущие колеса

10 – передние колеса

11 – рулевой механизм

Автомобиль состоит из шасси и кузова. Шасси включает двигатель, силовую передачу, ходовую часть и систему управления (рулевую систему и тормоза). Крутящий момент, развиваемый двигателем 1, через фрикционное сцепление 2, передается коробке передач 3. Отключение двигателя от силовой передачи осуществляется педалью сцепления. Коробка передач имеет ряд шестерен, позволяющих изменять передаточное отношение, что ведет к изменению крутящего момента на ведущих колесах. Это необходимо для трогания с места и преодоления подъемов и тяжелых дорожных условий. От коробки передач крутящий момент передается главной передаче с помощью карданных валов 4, 5. Они обеспечивают передачу крутящего момента под имеющимся углом от коробки передач, закрепленной на раме, к подрессоренному заднему мосту. Задний мост включает в себя главную передачу 6, состоящую из пары конических шестерен и дифференциалов 7, обеспечивающих качение колес с разной частотой на поворотах, а также полуоси 8 и ведущие колеса 9. Поворот автомобиля осуществляется рулевым механизмом, поворачивающим передние колеса 10.

Тракторы используются для перемещения в пределах строительной площадки различных грузов. На нем также размещается навесное оборудование: бульдозеры, корчеватели и т. д. Тракторы могут быть гусеничными и колесными.

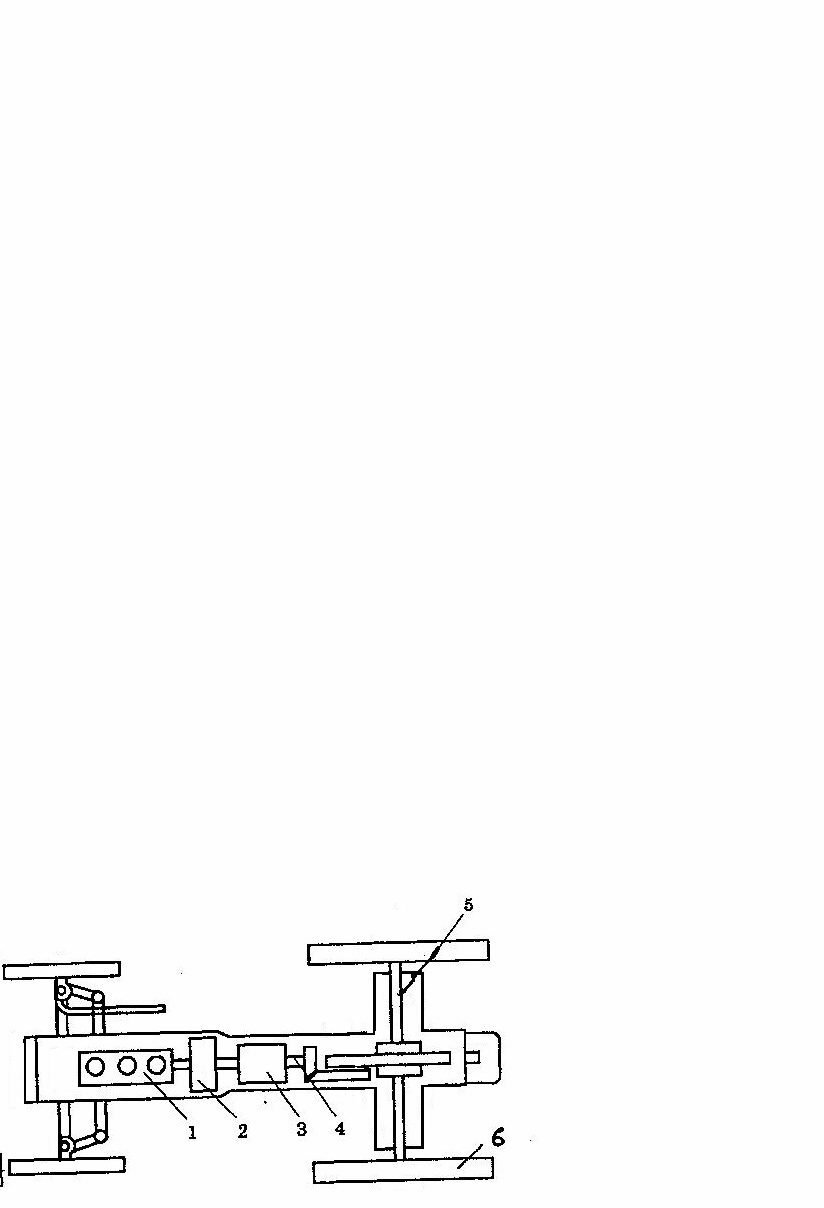

Рис.3.Общий вид гусеничного трактора Рис.4. Кинематическая схема гусеничного трактора

1 – двигатель; 2 – сцепление; 3 – карданная передача; 4 – коробка передач; 5 – главная передача; 6,7,8 – многодисковые фрикционные и бортовые передачи; 9 – ведущие звездочки; 10 – гусеничный ход

От двигателя 1 крутящий момент передается через сцепление 2, карданную передачу 3, коробке передач 4. Сцепление позволяет отсоединить двигатель от силовой передачи. Коробка передач служит для изменения скорости и направления движения трактора. От коробки передач через главную передачу 5 бортовые многодисковые фрикционные и бортовые передачи 6, 7, 8 вращение передается на ведущие звездочки 9 гусеничного хода 10.

Рис.5.Общий вид колесного трактора Рис.6. Кинематическая схема колесного трактора

(

с

передними управляемыми колесами)

с

передними управляемыми колесами)

1 – двигатель; 2 – сцепление; 3 – коробка передач; 4 – карданная передача;5 – задний мост;

6 – колеса приводные

Крутящий момент от двигателя 1 через муфту сцепления 2 и коробку передач 3 передается паре конических шестерен 4 и далее через дифференциал 5 ведущим колесам 6. Поворотными являются передние колеса.

Основные технические параметры автомобиля и трактора:

Автомобиль |

|

Положительные свойства |

Значительная скорость движения, хорошая маневренность, пригодность для преодоления уклонов, небольшой радиус поворота |

По конструкции различают: |

Бортовые автомобили, самосвалы; Специализированные: лесовозы, цементовозы, цистерны, др. |

Грузоподъемность |

20 – 150 кН – грузовые бортовые до 500 кН и более – автосамосвалы 70,80,120,140 кН – автоцементовозы до 150 кН автолесовозы |

Шины |

с давлением 0,5 – 0,7 МПа 0,15 – 0,25 МПа – в тяжелых условиях (все оси автомобиля выполняются ведущими) |

Поворот |

осуществляется рулевым механизмом, поворачивающим передние колеса |

Остановка |

обеспечивается тормозами, встроенными в тормозные барабаны колес, управление которых производится тормозными гидроцилиндрами, работающими от главного цилиндра путем нажатия педали |

Трактор |

|

Гусеничный трактор |

Поворот производится отключением и торможением одной из гусениц |

Колесный трактор |

Вращение на ведущие колеса передается через дифференциал. Передние колеса являются поворотными |

При работе трактора с навесным или прицепным оборудованием на нем устанавливается лебедка или гидропривод, которые приводятся в движение от вала отбора мощности. |

|

Пневмоколесные тракторы по сравнению с гусеничным имеют более высокие скорости, повышенную плавность хода. |

|

Примеры транспортных средств и их технические характеристики