- •Практическая работа № 1 Механические передачи

- •Тема: »Изучение конструкций основных видов передач, редукторов и определение их основных параметров»

- •Практическая работа № 2 Детали передач

- •Тема: «Изучение устройства и работы деталей передач».

- •Обозначения серий по наружному диаметру подшипников

- •Обозначение типов подшипников

- •Трактор "Беларус" 320

- •Тема: транспортирующие и погрузочно-разгрузочные машины.

- •Минимальные коэффициенты использования канатов Zp

- •Минимальные коэффициенты запаса прочности

- •Основные характеристики стропов

- •Захваты

- •Траверсы крюков

- •Лебедки

- •Домкраты

- •Практическая работа № 6 Башенные и козловые краны

- •Тема: «Изучение устройства и работы башенного и козлового кранов».

- •Разновидности башенных кранов

- •Тема: машины для подготовительных работ.

- •Практическая работа № 8 Бульдозер, скрепер и автогрейдер.

- •Тема: «Изучение устройства и работы бульдозера, скрепера и автогрейдера».

- •Одноковшовый экскаватор на гусеничном ходу

- •Рабочее оборудование экскаваторов

- •Производительность одноковшового экскаватора

- •Цепные экскаваторы

- •Пример расчета эксплуатационной производительности экскаватора :

- •Тема: машины и оборудование для уплотнения грунтов. Устройство прицепных катков.

- •Практическая работа № 11 Машины и оборудование для буровзрывных и свайных работ

- •Тема: «Механизмы и машины для бурения и их рабочие органы».

- •Практическая работа № 12 Машины и оборудование для забивки свай.

- •Тема: «Изучение устройства и работы сваебойных установок».

- •Техническая производительность копров и оборудования за смену ориентировочно определяется по формуле:

- •Примеры расчета.

- •Сваебойный штанговый дизельный молот сп-6в

- •Сваебойный трубчатый дизельный молот сп-79а

- •Сп 49. Копровая установка сп-49 д со сваебойным трубчатым дизельным молотом

- •Копровая установка сп-49 д со сваебойным трубчатым дизельным молотом

- •Практическая работа № 13 Машины и оборудование для бетонных и железобетонных работ

- •Тема: «Изучение устройства и работы машин и оборудования для приготовления бетонных смесей».

- •Тема: машины и оборудования для транспортировки, укладки и уплотнения бетонной смеси.

- •Практическая работа № 14 Машины и оборудование для штукатурных работ

- •Тема: «Изучение устройства и работы машин и оборудования для штукатурных работ».

- •Агрегат гидроизоляционный

- •Технические характеристики

- •Практическая работа № 14 Машины и оборудование для малярных работ

- •Тема: «Изучение устройства и работы машин и оборудования для малярных работ».

- •Тема: машины для отделки полов.

- •Тема: машины и механизмы для кровельныъх и гидроизоляционных работ.

- •Тема: ручные машины для строительных и монтажных работ.

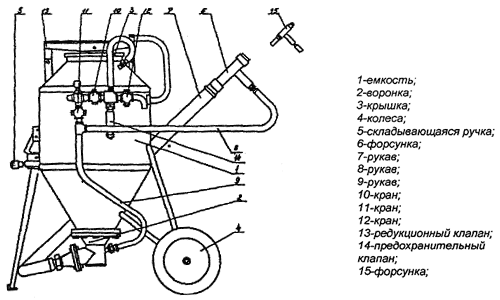

Агрегат гидроизоляционный

СМБ-039Э (без рукава и манометра)

Предназначен для нанесения гидроизоляционного раствора с применением расширяющихся цементно-полимерных сплавов. Применяется при производстве гидроизоляционных работ при строительстве и ремонте каменных, бетонных и железобетонных наземных, заглубленных, подземных конструкций и сооружений в промышленном и гражданском строительстве.

Технические характеристики

Производительность (при подвижности 7-9 см) |

1,5 м3/ч |

Производительность (при подвижности свыше 11 см) |

2,0 м3/ч |

Вместимость |

140 л |

Рабочее давление |

0,5 МПа |

Дальность подачи по горизонтали |

30 м |

Дальность подачи по вертикали |

15 м |

Габариты |

1440 x 882 x 1400 мм |

Масса |

100 кг |

Практическая работа № 14 Машины и оборудование для малярных работ

Краскораспылитель СО-19 В Краскопульт ручной СО-20В

Агрегат малярный СО-154 (2-х скоростной)

Тема: «Изучение устройства и работы машин и оборудования для малярных работ».

ЗАДАНИЕ:

Вычертить малярные приспособления с указанием элементов.

Вычертить схемы краскопультов. Описать их устройство.

Вычертить схему окрасочного агрегата. Описать устройство.

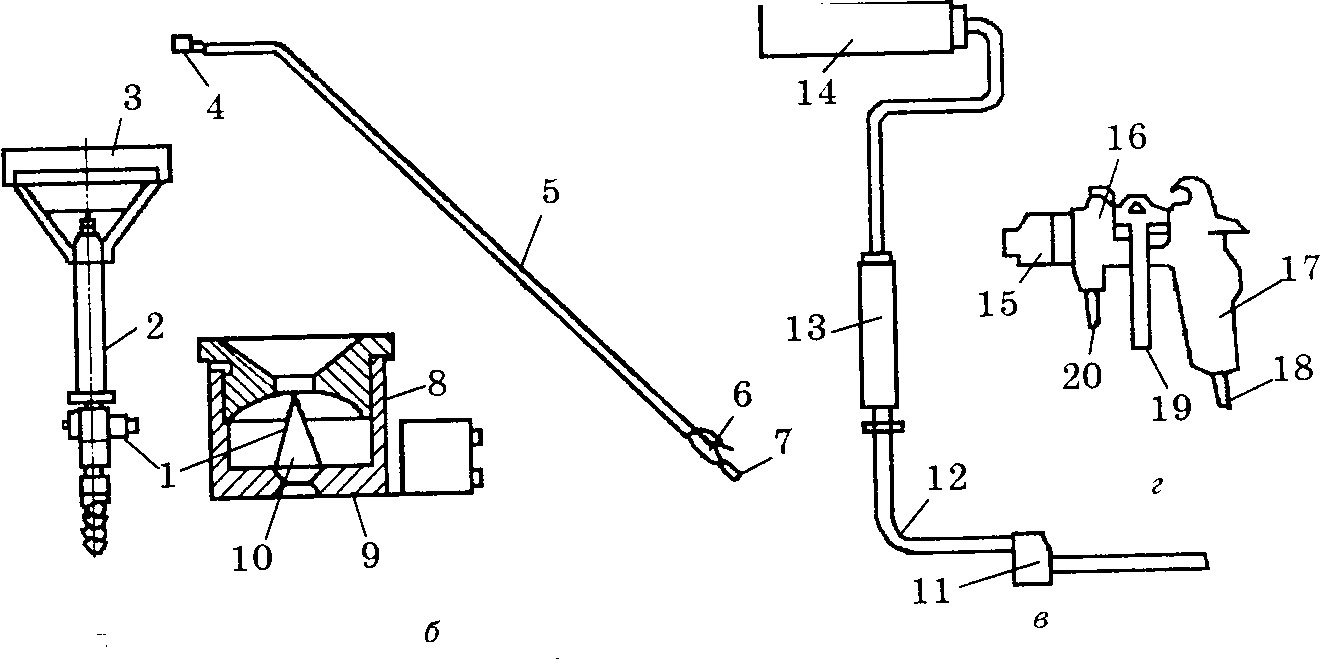

Рис.1. Малярные приспособления: а — штапель; б — универсальная удочка; в — окрасочный валик; г — пистолет-распылитель; 1 — кран; 2 — труба; 3 — резиновая полоса; 4 — форсунка; 5 — трубка; 6 — клапан; 7 — ручка удочки; 8 — корпус удочки; 9 — корпус направляющий; 10 — сопло; 11 — клапан управления; 12 — питающая трубка; 13 — ручка валика; 14 — валик; 15 — головка распылителя; 16 — корпус распылителя; 17 — ручка распылителя; 18 — штуцер для подачи воздуха; 19 — рычаг; 20 — штуцер для подачи раствора

С троительные

организации приготовляют малярные

составы в основном централизованным

порядком в специальных цехах, реже

— в приобъектных мастерских или в

передвижных малярных станциях.

Мастерские и малярные станции комплектуются

серийно выпускаемыми отделочными

машинами: мелотерками, краскотерками,

диспергаторами, смесителями, насосами,

а также устройствами и приспособлениями

для подачи и нанесения составов.

троительные

организации приготовляют малярные

составы в основном централизованным

порядком в специальных цехах, реже

— в приобъектных мастерских или в

передвижных малярных станциях.

Мастерские и малярные станции комплектуются

серийно выпускаемыми отделочными

машинами: мелотерками, краскотерками,

диспергаторами, смесителями, насосами,

а также устройствами и приспособлениями

для подачи и нанесения составов.

Основные рабочие органы и приспособления для нанесения составов приведены на рис.1. Шпатель (рис.1, а) применяется для принудительной подачи шпатлевки, которая под давлением поступает по трубе 2 и выходит на поверхность, где разравнивается полосой резины 3. Подача шпатлевки контролируется краном 1.

Универсальная удочка (рис. 1,б) используется в основном для побелки потолков меловым раствором, выходящим из форсунки в виде конусообразного факела. Раствор в форсунку 4 поступает по трубке 5, в нижней части которой имеется ручка 7 для удерживания трубки в руках и клапан 6, служащий для перекрытия поступающего раствора. Форсунка состоит из корпуса 8, в который ввернуты направляющий конус 9 и сопло 10.

Окрасочный валик (рис.1, в) состоит из питающей трубки 12, в верхней части которой на оси установлен валик 14с чехлом, куда из шланга через управляющий клапан 11 и трубку 12 подается красочный состав. Окрашивание выполняется путем возвратно-поступательных перемещений приспособления по окрашиваемой поверхности. Удерживается валик в руках за ручку 13.

Масляные окрасочные составы наносятся пневматическим пистолетом-распылителем (рис.1,г), содержащим распылительную головку 15, закрепленную в корпусе 16. Внутри корпуса имеется канал, по которому из штуцера 18 поступает воздух, а из штуцера 20 — раствор. Пистолет-распылитель удерживается в руках за ручку 17 и включается в работу рычагом 19.

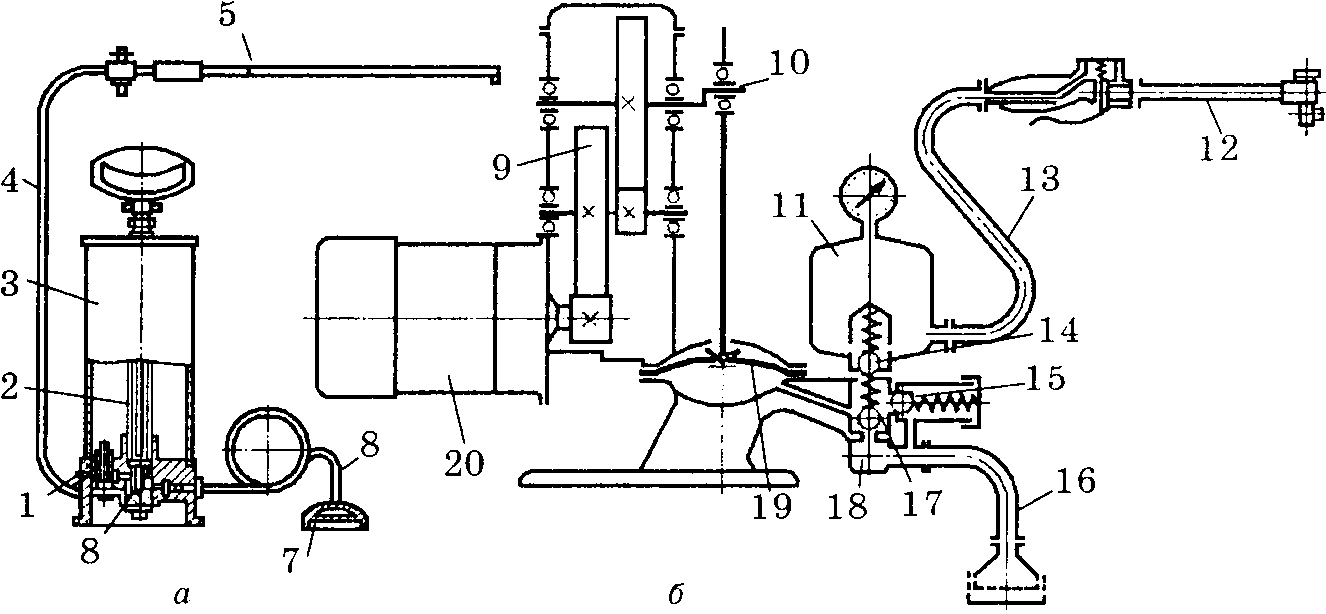

Рис.2. Краскопульты: а — ручной; б — электрический;

1 — нагнетательный клапан; 2 — шток насоса; 3 — резервуар; 4 — напорный рукав; 5 — удочка; 6 — всасывающий рукав; 7 — фильтр; 8 — всасывающий клапан; 9 — зубчатый редуктор; 10 — кривошипный механизм; 11 — ресивер; 12 — удочка; 13 — шланг; 14 — нагнетательный клапан; 15 — предохранительный клапан; 16 — трубопровод; 17 — клапан; 18 — камера; 19 — диафрагма; 20 — двигатель

Окрасочные составы подаются к приспособлениям ручным или электрическим краскопультами. Работает ручной краскопульт (рис. 2, а) следующим образом. При движении штока насоса 2 вверх создается разрежение, вследствие чего клапан 8 открывается, и раствор через фильтр 7, всасывающий рукав 6 и клапан 8, поступает в резервуар 3. При обратном ходе за счет давления раствора всасывающий клапан 8 закрывается, а нагнетательный 1 — открывается, и раствор по напорному рукаву 4 нагнетается в удочку 5.

Производительность ручных краскопультов составляет 210-220 м2/ч окрашиваемой поверхности. Рабочее давление 0,4...0,6 МПа, вместимость резервуара 3 л, масса краскопульта (без удочки и рукавов) 5 кг.

Электрокраскопульт (рис. 2, б) предназначен для окраски поверхностей водно-известковыми и водно-меловыми составами. Работает он по принципу ручного краскопульта с той лишь разницей, что насос приводится в действие не вручную, а приводом, состоящим из электродвигателя 20, зубчатого редуктора 9 и кривошипного механизма 10. При рабочем ходе диафрагмы 19 (движение вверх) открывается всасывающий клапан 17 и смесь по трубопроводу 16 поступает в камеру 18, а при обратном ходе диафрагмы клапан 17 закрывается, открывается нагнетательный клапан 14 и состав поступает через ресивер 11 по шлангу 13 к удочке 12. Ресивер препятствует пульсирующей подаче состава на окрашиваемую поверхность. Для регулирования предельного рабочего давления (0,5 МПа) служит предохранительный клапан 15.

Производительность электрических краскопультов 200...260 м2/ч, рабочее давление сжатого воздуха 0,5 МПа, дальность подачи смеси по горизонтали 10 м, по вертикали — 8м.

8

11 10 9

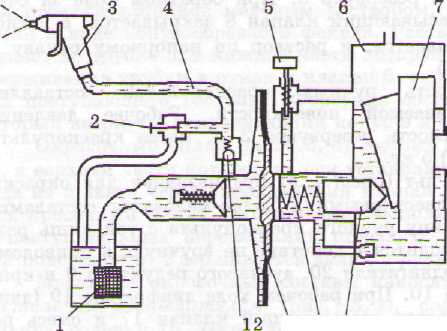

Рис. 3. Схема окрасочного агрегата высокого давления:

1 — фильтр; 2 — пропускной клапан; 3 — пистолет; 4 — рукав высокого давления; 5 — нагнетательный клапан; 6 — регулятор высокого давления; 7 — диск-маховик; 8 — электродвигатель; 9 — поршень; 10 — пружина; 11 — диафрагма; 12 — всасывающий клапан

Для окраски поверхностей масляными красками малярные приспособления комплектуются в окрасочные агрегаты. Такой агрегат состоит из компрессора, красконагнетательного бака и пистолета-распылителя. На рис.3. приведена схема окрасочного агрегата высокого давления. Метод окраски распылением под высоким давлением (или метод окраски безвоздушным распылением) с большой скоростью через форсунку в воздушную среду и осаждении распыленных частиц на поверхности. Диск-маховик 7, получив ращение от электродвигателя 8, оказывает давление на поршень 9 с пружиной 10, соединенной с диафрагмой 11. Диафрагма через смесь давит на нагнетательный клапан 5, который, открываясь, пропускает смесь по рукаву высокого давления 4 к пистолету 3. При обратном ходе поршня, а следовательно, и диафрагмы, нагнетательный клапан закрывается, и смесь через фильтр 1 всасывающей системы и всасывающий клапан 12 поступает в камеру. Давление нагнетания находится в пределах 23...25 МПа. Для слежения за давлением в агрегате предусмотрены регулятор 6 и пропускной клапан 2.